一种有机废液的分离提纯系统和分离提纯方法与流程

1.本发明涉及一种废液的分离提纯系统和分离提纯方法,特别涉及一种有机废液的分离提纯系统和分离提纯方法。

背景技术:

2.在现代工业生产领域中,有机溶剂具有不可替代的角色,其应用十分广泛,存在脂肪族、芳香族碳化氢、酮类、脂类、氯化溶剂、醇类等各种易燃性溶剂。以电子行业为例,生产以及清洗过程中需投入大量有机溶剂,例如ipa(异丙醇)、甲醇、nmp(n-甲基吡咯烷酮)、pgme(丙二醇单甲醚)、乳酸乙酯、乙酸丁酯等,清洗过后的废溶剂通常被排放掉,增加了污水处理的负荷同时造成资源浪费。目前工业生产大力提倡资源循环利用,电子行业作为我国重点发展产业,将持续更新迭代与扩产,制造过程中产生的废溶剂减量和回收技术将成为未来技术领域的重点发展方向。目前有机溶剂回收的技术方法普遍利用蒸馏原理。

3.在电子行业生产过程中所产生的废溶剂中,异丙醇具有较高的回收价值。在半导体集成电路制造过程中,由于集成电路的制造对于晶圆表面具有极高要求,晶圆上的微尘、金属离子以及有机污染物需要通过大量集成电路级化学清洗剂、有机溶剂以及超纯水进行清洗。晶圆在经过超纯水清洗过程后,晶圆表面残留的超纯水需要通过浓度高于99%的异丙醇移除,完成干燥洗工序。半导体制造过程中包含多道晶圆清洗工序,清洗程序在全部工艺量中占有较大比重。随着目前集成电路集成度的提高,制造工序与清洗工序也会增加,即代表着在电子行业中对于异丙醇的需求量将会随之增大。干燥过程中异丙醇会从晶圆表面脱除水分,因此高浓度异丙醇溶液在使用后会被水分稀释从而浓度降低,变成异丙醇稀水溶液,即废异丙醇。以目前所提倡的循环经济以及“零排放”工业生产的角度来看,由于废异丙醇中所含其他污染物杂质较少,可以通过对废异丙醇溶液进行脱水纯化,重新得到高浓度的异丙醇溶液以期达到废液资源化的目的。

4.异丙醇可与水任意混溶,在常压下异丙醇沸点为82.5℃,会与水在80.3℃形成共沸物,其中异丙醇含量为87.4%。通过普通蒸馏方法难以分离出纯度高于共沸组成的异丙醇,因此需引入共沸精馏、萃取精馏和薄膜渗透蒸发等方法。首先可通过共沸精馏、萃取精馏或薄膜渗透蒸发对异丙醇稀水溶液进行初步浓缩,再通过后续的精馏进一步得到高纯度的异丙醇。在共沸精馏方法中,向异丙醇-水共沸体系中加入环己烷、正己烷或苯等带水剂,破坏所形成的共沸体系,从而进一步进行精馏提纯异丙醇。而萃取精馏方法则通过添加萃取剂,以改变混合物中原有组分的相对挥发度,再进一步进行精馏。精馏法需要较高的设备投资成本,在运行过程中能耗较大,并且引入其他有机组分(带水剂或者萃取剂),使工艺的循环使用受到影响。薄膜渗透蒸发法是一种相比较蒸馏提纯更为节能的溶剂提纯方法,其原理为串联蒸馏系统与薄膜系统,所使用膜装置主要为高分子有机材料膜与无机沸石材料薄膜。当薄膜与异丙醇稀水溶液接触时,由于膜材料对于异丙醇的亲和性,可以使异丙醇成分选择性透过膜,同时在恒定真空状态下,使经过渗透蒸发膜的异丙醇通过蒸发被排出,接着通过冷凝得到提纯后液态的异丙醇。

5.除上述两种方法以外,还可以利用盐析法(salting out)来实现有机溶剂的提纯及回收,此方法需通过向含水量较高的废有机溶剂中投加盐析剂来完成。盐析原理为当盐析剂进入亲水性有机溶剂水溶液中时,由于无机盐与水分子具有更强的相互作用,导致有机物与水之间的相互作用减弱,使亲水性有机溶剂在水中的溶解度降低,同时盐析剂具有强烈的水合作用,减少了系统中游离的水分子,从而成功实现有机相(即异丙醇)与水相分层。理想的盐析剂为一种在水中具有高溶解度且能解离出多个离子的无机盐,盐析剂的效用随着离子摩尔浓度和化合价数的增加而变强,增加盐析剂的投加量,使盐析剂在水溶液中浓度趋近于饱和,可以降低有机相中水分含量。

6.专利cn104788420 b中利用甲酸钾或者甲酸钾-甲酸钠混合物作为盐析剂,实现对亲水性有机溶剂水溶液分层步骤,碳酸钾作为对比盐析剂也实现了不错的分离效果。该发明利用上述盐析剂有效降低了亲水性有机溶剂如异丙醇、二氧六环、四氢呋喃、乙腈和丙酮水溶液中的含水率,盐析剂的投加量的取值范围为亲水性有机溶剂水溶液中饱和量的50~110%,趋近于饱和量的较高投加量可以实现更好的分离效果。

7.但是在实际运行过程中,为达到较好的异丙醇分离效果,需保证在废有机溶剂-盐析溶液共混物中盐析剂具有较高浓度,在完成盐析过程后,分离得到的富盐相中由于含水量增加,盐析剂浓度降低,无法直接再次投入使用,排放则会增加排污负荷且浪费资源。可通过对盐析剂溶液脱水提浓,实现对资源回收利用,节省药剂投加成本。传统盐析剂回收方法与上述废有机溶剂的回收方法相似,原理为蒸馏脱水,然而此过程会导致能源消耗成本的增加,与回收盐析剂以实现绿色生产之初衷相悖。

技术实现要素:

8.发明目的:本发明的第一目的是提供一种能够实现低成本回收利用盐析剂的有机废液的分离提纯系统;本发明的第二目的是提供所述系统的分离提纯方法。

9.技术方案:本发明所述的有机废液的分离提纯系统,包括废液槽、冷剂制造单元、盐析单元、盐水分离单元、冰液分离单元、冰晶收集单元和有机溶剂收集槽;所述盐析单元具有加药口和搅拌桨,冷剂制造单元通过管路将冷剂送入盐析单元,盐析剂从加药口中加入;废液槽中的液体通过管路进入盐析单元与盐析剂和冷剂混和降温,其中的水分形成冰晶;从盐析单元出来的混合物料进入盐水分离单元静置分层,下层液体回流进入盐析单元,上层液体和冰晶的混合物进入冰液分离单元;冰液分离单元中具有倾斜式筛冰槽,上层液体和冰晶的混合物经过倾斜式筛冰槽,液体进入有机溶剂收集槽,冰晶从倾斜式筛冰槽进入冰晶收集单元。

10.优选的,所述废液为醇类含水有机废液。

11.优选的,所述分离提纯系统还包括设置在废液槽与盐析单元之间的预冷单元;预冷单元内设有换热盘管、盘管进口、盘管出口、腔体进口和腔体出口;预冷单元通过管路与冰晶收集单元连接,冰晶收集单元中的冰晶通过腔体进口进入预冷单元的腔体;废液槽中的废液通过盘管进口进入换热盘管中,废液与腔体中的冰晶热交换后从盘管出口进入盐析单元中。

12.优选的,所述倾斜式筛冰槽倾斜角度为10~20

°

;筛孔为直径0.5~2cm的圆形筛孔。液体和冰晶的混合物经过倾斜式筛冰槽,孔径有利于筛出冰晶,倾斜角有利于冰晶滑落

进入冰晶分离收集单元。

13.优选的,所述盐析单元底部还设置曝气单元,冷剂制造单元输入的冷剂通过曝气单元进入盐析单元。曝气单元结构为陶瓷微孔曝气管,其孔径为20~100μm,可向系统中输送均匀细密的冷剂微气泡,增大了冷剂与系统内水体的接触面积。

14.所述盐析单元顶部还设置回收冷剂气体的气体回收口,气体回收口通过气管与冷剂制造单元连接,气体回收利用。

15.优选的,所述搅拌桨为带状螺旋搅拌桨,其螺旋叶片内圈不会与内轴相结合,从而可以减少物料接触面积,防止破坏所形成的冰晶。同时叶片与管轴之间的空隙使气体易于通过。加大不同组分物质之间的接触面积。

16.本发明的采用权利要求1所述的分离提纯系统的分离方法,包括以下步骤:

17.(1)废液收集于废液槽中,通过管路进入盐析单元;

18.(2)盐析剂从加药口加入,通过搅拌桨的搅拌与废液混合均匀,冷剂制造单元制备的冷剂通过泵送入盐析单元,液体温度降低至-50~-10℃,水分形成冰晶;其中,盐析单元内混合液中盐析剂浓度接近饱和浓度;

19.(3)盐析单元中的混合物料进入盐水分离单元,静置分层,上层为冰晶和有机液体混合物,下层为盐析剂溶液,下层的盐析剂溶液通过管路流回盐析单元重复利用,上层混合物料进入冰液分离单元;

20.(4)进入冰液分离单元的混合物料通过筛冰槽,液体流出进入有机溶剂收集槽,冰晶进入冰晶收集单元。

21.优选的,盐析剂为硫酸氢铵、碳酸氢铵或磷酸氢二铵。盐析剂应易溶于水,而不易溶于醇类,在-50~-10℃仍保持液态。以磷酸氢二铵为例,在温度为0℃的条件下,磷酸氢二铵饱和溶液中质量浓度可达36.4wt%,且该溶液在-10~-20℃的低温环境中仍保持液体状态,在冷冻浓缩过程中可将游离水分子凝固为冰晶同时得到可循环利用的高浓度盐析溶液。

22.优选的,所述冷剂为二氧化碳。二氧化碳作为冷剂具有极佳的制冷效果,既不会向有机溶剂回收液引入杂质,又避免了普通制冷剂污染环境的问题。冷剂通过管路输入盐析单元,并于顶部回收,实现气体循环使用。

23.优选的,所述盐析单元中静置分层的时间为5~15分钟。

24.发明机理:本发明利用新的提纯原理盐析与冷冻浓缩对有机溶剂及盐析剂提纯。冷冻浓缩或称为低温浓缩,利用了稀溶液与冰在冰点以下的低温状态下的固液相平衡关系,是一种在常压低温条件下实现提高溶液浓度的方法。常压条件下对需要进行浓缩的溶液降温,使其温度降低到水的凝固点以下,而溶质凝固点远低于水的凝固点,因此溶液中水分子会首先凝固为冰晶体。通过冷冻浓缩,实现以一种较低能耗、排污量少的工作模式来实现盐析剂溶液的浓缩和回收利用,从而对有机废液进行分离提纯。

25.有益效果:与现有技术相比,本发明具有如下显著优点:(1)本系统通过盐析方法与冷冻技术的结合,实现了以低能耗的运作模式对盐析剂的重复利用,从而大幅减少盐析过程中所需投加的盐析剂使用量;(2)使用该系统对异丙醇废液进行有效提浓,以盐析方法可将异丙醇废液含水率由80~90%降低至10~20%范围内,再生得到的有机相中异丙醇的质量浓度大于80%,具有极高回收价值,可作为原料用于制备高纯度有机溶剂,具有较大市

场前景;(3)本系统的盐析方法结合冷冻浓缩方法与蒸馏法相比较,不存在蒸发过程,工况条件更加安全稳定,降低对设备的腐蚀程度,延长设备系统的使用寿命。

附图说明:

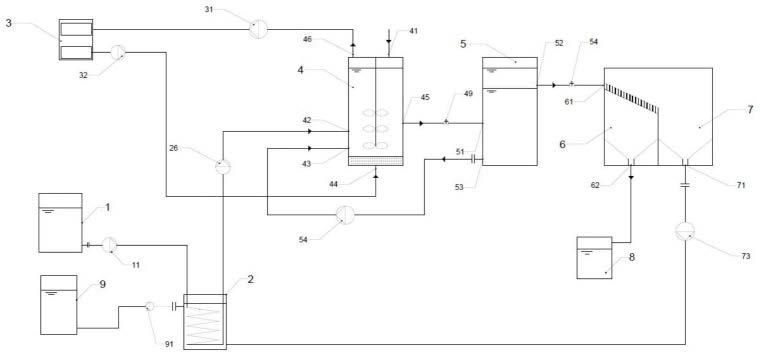

26.图1为本发明系统结构示意图;

27.图2为预冷装置局部放大图;

28.图3为盐析单元、盐水分离单元、冰液分离单元和冰晶收集单元放大图。

具体实施方式

29.下面结合实施例对本发明的技术方案作进一步说明。

30.实施例

31.如图1~3所示,本发明的有机废液的分离提纯系统,包括废液槽1、预冷单元2、冷剂制造单元3、盐析单元4、盐水分离单元5、冰液分离单元6、冰晶收集单元7、有机溶剂收集槽8和废水回收槽9;所述预冷单元2内具有盘管25、盘管进口21、盘管出口22、腔体进口23、腔体出口24,废液槽1中的液体通过盘管进口21进入,从盘管出口22流出;盐析单元4具有带状螺旋搅拌桨47、曝气单元48、加药口41,进料口42、出料口45、浓盐水进口43、冷剂进口44和气体回收口46,冷剂制造单元3通过管路与盐析单元4连接,冷剂通过冷剂进口44进入,在曝气单元48汽化,冷剂气体从气体回收口46收集,回收至冷剂制造单元3;盐水分离单元5具有进料口51和出料口52,下层液体通过出料口53流出从浓盐水进口43回到盐析单元4,上层物料通过出料口52流出;冰液分离单元6具有进料口61、倾斜式筛冰槽63、有机液收集斗64和出料口62,从盐水分离单元5出料口52出来的物料从进料口61进入经过倾斜式筛冰槽63,液体进入有机液收集斗64从出料口62流出进入有机溶剂收集槽8,冰晶从倾斜式筛冰槽63进入冰晶收集单元7;冰晶收集单元7中具有冰晶收集斗72和冰晶出口71,冰晶经冰晶收集斗72收集后从冰晶出口71流出,通过管路从腔体进口23进入预冷单元2,从出口2流出,进入废水回收槽9,其中倾斜式筛冰槽63的倾斜角度为水平向下10

°

,其底部圆形筛孔直径为0.5cm。

32.采用所述系统纯化异丙醇废液,具体如下:

33.合肥某半导体厂含水废异丙醇废液:异丙醇浓度为10~20wt%,密度为0.9816~0.9696g/cm3。

34.(1)含水异丙醇废液收集于废液槽1中,通过泵11从盘管进口21进入预冷单元2的盘管25内,液体温度降至0~10℃,从盘管出口22流出,通过泵26从盐析单元4上的进料口42进入盐析单元4;

35.(2)将盐析剂磷酸氢二铵从加药口41加入,通过搅拌桨47的搅拌与含水异丙醇废液混合均匀,使盐析单元4中混合液体中含盐析剂磷酸氢二铵25~35wt%;冷剂制造单元3制备的二氧化碳通过泵32从冷剂进口44送入曝气单元48,盐析单元4内的液体温度降低至-50~-10℃;搅拌10~30分钟,使水分充分形成冰晶;其中盐析剂可用硫酸氢铵、碳酸氢铵代替;其中曝气单元48为陶瓷微孔曝气管,其孔径为20μm;

36.(3)打开阀49,盐析单元4中的混合物料进入盐水分离单元5,静置5~15分钟分层,上层为高浓度异丙醇和冰晶的混合物,下层为浓度30~35wt%磷酸氢二铵盐析剂溶液;下

层的盐析剂溶液通过泵54从浓盐水进口43进入盐析单元4重复利用;上层混合物料进入冰液分离单元6,通过倾斜式筛冰槽63,高浓度异丙醇流入有机液收集斗64从出料口62流出,进入有机溶剂收集槽8,收集槽中的异丙醇浓度为80~90wt%;冰晶从倾斜式筛冰槽63进入冰晶收集斗72,收集后从冰晶出口71流出,通过管路从进口23进入预冷单元2,从出口24流出,进入废水回收槽。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1