一种自动化污泥脱水系统的制作方法

1.本发明涉及污泥处理领域,尤其涉及一种自动化污泥脱水系统。

背景技术:

2.随着城镇污水处理能力的提高,污泥的产量也不断的增加。污泥产量大且含水率高、有恶臭、易腐败,还含有重金属、“三致”(致癌、致畸、致突变)有机污染物等有毒化学物质和附有病原微生物的固体废弃物,随意堆放存在较高的二次污染风险,未经有效处理处置,极易对地下水、土壤等造成二次污染,直接威胁环境安全和公众健康。

3.如cn213803483u现有技术公开了一种自动化污泥脱水系统,污泥处理处置环节包括初沉池、生化池、二沉池、污泥浓缩池、污泥脱水和排放。污泥的处理和处置约占污水处理厂成本的30%~60%,污泥脱水是污泥处理处置环节中重要的一环,脱水后泥饼的含水率直接影响到污泥的处理处置成本。由于污泥中存在表面电荷与胞外聚合物等原因,污泥具有高度亲水性,水分子与污泥颗粒以多种方式结合,机械脱水效果不理想。

4.另一种典型的如cn107382011b的现有技术公开的一种污泥压滤处理系统和污泥压滤处理方法,目前的污泥脱水处理系统操作繁琐,自动化程度低,处理效率低,而且由于泥水分布不均,造成污泥水在输送过程中压力不稳定,不能对进泥系统进行有效的控制,从而影响压滤机的使用寿命和压滤效果。

5.现有的大型污水脱水车间运行人员需配置充足,以便取泥测含水率和调整加药量,但对于大型污水厂脱水车间而言,在脱水系统的运行监控中人力资源的耗费比例较大。

6.为了解决本领域普遍存在监控过程劳动强度高、自动化程度低、污泥脱水效果不佳、施药量不精准和污泥含水量检测不准确等等问题,作出了本发明。

技术实现要素:

7.本发明的目的在于,针对目前所存在的不足,提出了一种自动化污泥脱水系统。

8.为了克服现有技术的不足,本发明采用如下技术方案:一种自动化污泥脱水系统,所述污泥脱水系统包括服务器和中央处理器,所述污泥脱水系统还包括污泥供应模块、污泥脱水模块、施药模块、检测模块,所述中央处理器分别与所述服务器、所述污泥供应模块、污泥脱水模块、施药模块、检测模块控制连接,所述污泥供应模块用于将泥浆向所述污泥脱水模块进行供应,所述污泥脱水模块用于对污泥进行脱水,以隔离出污泥和水分,所述施药模块用于对富含水分的污泥进行施药,所述检测模块用于对所述污泥供应模块工作环节中的污泥流量、污泥脱水模块工作环节中的污泥浓度、以及施药模块的工作环节中的药物浓度进行检测;所述检测模块包括检测单元和分析单元,所述检测单元用于对所述污泥供应模块工作环节中的污泥流量、污泥脱水模块工作环节中的污泥浓度、以及施药模块工作环节中的药物浓度进行检测,所述分析单元根据所述检测单元检测到的污泥供应模块工作环节中

的污泥流量、污泥脱水模块工作环节中的污泥浓度、以及施药模块工作环节中的药物浓度进行评估;所述检测单元包括污泥流量传感器、第一污泥浓度传感器、药物浓度传感器、污泥浓度计、以及数据存储器,所述污泥流量传感器用于对所述污泥供应模块的工作环节中的污泥流量进行检测,所述第一污泥浓度传感器用于对所述污泥脱水模块的工作环节中的污水浓度检测,所述药物浓度传感器用于对施药模块的工作环节中的药物浓度进行检测,污泥浓度计设置在污泥脱水模块的絮凝罐中沉降形成的污泥浓度进行检测,所述数据存储器用于存储污泥流量传感器、第一污泥浓度传感器、药物浓度传感器、污泥浓度计所测得的数据;其中,所述污泥流量传感器设置在所述污泥供应模块中以对污泥流量进行检测,所述第一污泥浓度传感器设置在所述污泥供应模块向所述污泥脱水模块的供应管路中,以对供应管路中的污泥浓度进行检测,所述药物浓度传感器设置在所述施药模块中,以对所述施药模块的药物浓度进行检测;所述分析单元获取一个周期中污泥流量传感器测得的流量检测值fn、第一污泥浓度传感器测得的污泥浓度值ρn、药物浓度传感器测得的药物浓度值zb,则所述施药模块的施药泵的每次施药的施药量q满足:式中,t为污泥流量传感器、药物浓度传感器、第一污泥浓度传感器、以及污泥浓度计在同一检测时间中的检测的相同的总次数,fn为污泥流量传感器的第n次检测的进泥流量,为进泥流量累计值,单位为:m3,为检测时间内t次进泥流量的平均值,单位为:m3,为t次进泥浓度值相加之和,单位为:mg/m3,为检测时间内t次检测进泥浓度值的平均值,单位为:mg/m3,zb为所述施药模块制备所述药物的浓度,单位为:mg/m3;λ为修订系数,其值根据施加的药物量和污泥干基的比值进行确定,其值由操作员自行设定;所述中央处理器根据q的值控制施药泵向污泥脱水模块中进行施药,以将施药模块的药物施加到污泥脱水模块的絮凝罐中,并通过中央处理器控制施药泵的每次施药的施药量,满足:式中,为检测时间中施药泵的t次施药的累计流量,单位为:m3,为

所述施药泵检测时间中t次施药的流量平均值,单位为:m3,通过所述施药泵进行施药后,所述分析单元实时监控污泥形成的浓度与设定的目标值g的差值

△

g:式中,为污泥浓度计在检测时间内t次检测得到的污泥浓度值之和,的值通过设置絮凝罐中的污泥浓度计测得,为检测时间内t次检测得到的污泥浓度值的平均值,若

△

g和设定的正向监控阈值+y、设定的反向监控阈值-y之间满足:

△

g>+y或

△

g<-y,则所述中央处理器控制所述施药泵施加的药物量transmission以使得污泥絮凝的差值稳定在设定的目标值g附近;其中,所述中央处理器控制所述施药泵施加的药物量transmission的取值,满足:式中,ζ为污泥年龄调整系数,ζ∈[0.99,1.826]。

[0009]

可选的,所述污泥供应模块包括储泥池、刮动单元和污泥抽取单元,所述储泥池用于对污水处理过程产生的污泥进行存储,所述刮动单元用于对所述储泥池中的污泥进行刮动,所述污泥抽取单元用于抽取所述刮动单元刮动聚拢起来的污泥,并将抽取得到的污泥向所述污泥脱水模块供应;所述污泥抽取单元包括抽取头、抽取管道、抽取泵,所述抽取头用于对所述储泥池的污泥进行抽取,所述抽取管道的两端分别连接抽取头和所述污泥脱水模块的絮凝罐,所述抽取泵桥接在所述抽取管道上,并将所述储泥池中的污泥转移至所述污泥脱水模块中。

[0010]

可选的,所述污泥脱水模块包括所述絮凝罐、脱水单元和搅拌单元,所述絮凝罐用于对污泥进行存储,所述搅拌单元用于对所述絮凝罐中的污泥和施药模块施加的药物进行搅拌,以将所述药物和包含水分的污泥进行反应,所述脱水单元将搅拌后的污泥进行脱水;其中,所述搅拌单元包括搅拌杆、一组搅拌头、支撑架、搅拌驱动机构,所述支撑架用于对所述搅拌杆和所述搅拌驱动机构进行支撑,一组所述搅拌头嵌套在所述搅拌杆的杆体上并跟随所述搅拌杆的转动而转动,所述搅拌杆的一端端部与所述搅拌驱动机构驱动连接,以驱动所述搅拌杆沿着自身的轴线进行转动。

[0011]

可选的,所述施药模块包括施药单元和调配单元,所述调配单元用于调配药物,所述施药单元向所述絮凝罐中添加所述调配单元调配好的药物;所述施药单元包括施药管道、施药泵、以及计量构件,所述计量构件用于对施加到所述絮凝罐中的药物量进行计量,所述施药管道的两端分别连接计量构件和所述絮凝罐,所述施药泵用于将所述施药管道中的药物传输至所述絮凝罐中。

[0012]

可选的,所述脱水单元包括第一压滤构件和第二压滤构件,所述第一压滤构件用于承接所述絮凝罐排出的污泥,并配合所述第二压滤构件对污泥进行挤压,所述第二压滤

构件用于对污泥进行挤压;其中,所述第一压滤构件与所述第二压滤构件平行设置,并对污泥进行挤压,以促使污泥中的水分排出;所述第一压滤构件包括第一压滤皮带、第一皮带驱动机构、以及若干个第一运输辊,所述第一压滤皮带嵌套在各所述第一运输辊上形成第一运输部,所述第一皮带驱动机构与所述第一运输部驱动连接,以驱动第一运输部对所述污泥进行运输。

[0013]

可选的,所述刮动单元包括支撑座、刮动架、刮动驱动机构、刮动板、以及设置在所述刮动板上的存泥腔,所述支撑座用于对所述刮动架和所述刮动驱动机构进行支撑,且所述支撑座设置在圆形的所述储泥池的轴线处;所述刮动架用于对所述刮动板和所述存泥腔进行支撑,所述存泥腔用于存储刮动过程中的污泥,所述刮动板用于对所述储泥池中的污泥进行刮动,以使所述储泥池中的污泥能存储在所述存泥腔;所述刮动驱动机构与所述刮动架驱动连接,以驱动所述刮动架沿着支撑座的轴线进行转动;其中,所述刮动板对称设置在所述刮动架的两侧,并通过若干个连接杆与所述刮动架连接形成刮动部,且所述刮动板与所述储泥池的底壁进行接触,使所述刮动板对储泥池的底壁的污泥进行刮动。

[0014]

可选的,所述第二压滤构件包括第二压滤皮带、第二皮带驱动机构、以及若干个第二运输辊,所述第二压滤皮带嵌套在各所述第二运输辊上形成第二运输部,所述第二皮带驱动机构与所述第二运输部驱动连接,以驱动第二运输部对所述污泥进行运输。

[0015]

本发明所取得的有益效果是:1.通过检测模块与污泥供应模块、污泥脱水模块、施药模块的相互配合,实现污泥的自动化处理,极大的降低了劳动强度,提升了污泥脱水的效率;2.通过搅拌单元对絮凝腔中的污水和进行充分混合,以促使絮凝罐中的污水中含有的污泥杂质能够絮凝沉降;3.通过施药模块对污泥中施加药物,使得污泥与药物进行充分反应,以形成絮凝沉淀物以提升污泥的沉淀效率,进一步的提升污水的处理能力;4.通过第一压滤构件和第二压滤构件的相互配合,使得污泥中的水分能够被压出,提升污泥的水分的脱水效率;5. 通过功率控制单元对刮动驱动机构的输出功率进行精准控制,以提升刮动的效率,也兼顾了能源的节省,具有自动化程度高、智能程度高和劳动强度低的优点。

附图说明

[0016]

从以下结合附图的描述可以进一步理解本发明。图中的部件不一定按比例绘制,而是将重点放在示出实施例的原理上。在不同的视图中,相同的附图标记指定对应的部分。

[0017]

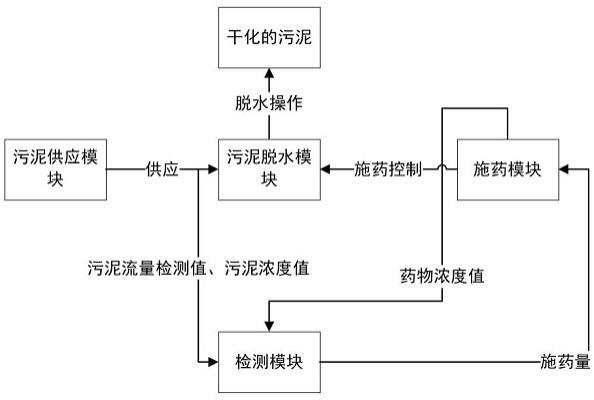

图1为本发明的整体方框示意图。

[0018]

图2为本发明的污泥脱水模块的控制流程示意图。

[0019]

图3为本发明的污泥脱水模块的结构示意图。

[0020]

图4为本发明的污泥脱水模块的俯视示意图。

[0021]

图5为图4中a-a处的剖视示意图。

[0022]

图6为本发明的刮动单元与储泥池的部分剖视示意图。

[0023]

图7为本发明的刮动单元的转动场景分析示意图。

[0024]

图8为本发明的污泥沿着池底平面的横向截面面积微元的场景示意图。

[0025]

附图标号说明:1、絮凝罐;2、流出子构件;3、搅拌杆;4、搅拌驱动机构;5、第一压滤构件;6、第二压滤构件;7、储泥池;8、刮动驱动机构;9、管都板;10、抽取管道;11、支撑座;12、抽取头;13、刮动架。

具体实施方式

[0026]

以下是通过特定的具体实施例来说明本发明的实施方式,本领域技术人员可由本说明书所公开的内容了解本发明的优点与效果。本发明可通过其他不同的具体实施例加以施行或应用,本说明书中的各项细节也可基于不同观点与应用,在不悖离本发明的精神下进行各种修饰与变更。另外,本发明的附图仅为简单示意说明,并非依实际尺寸的描绘,事先声明。以下的实施方式将进一步详细说明本发明的相关技术内容,但所公开的内容并非用以限制本发明的保护范围。

[0027]

实施例一。

[0028]

根据图1、图2、图3、图4、图5、图6、图7和图8所示,本实施例提供一种自动化污泥脱水系统,所述污泥脱水系统包括服务器和中央处理器,所述污泥脱水系统还包括污泥供应模块、污泥脱水模块、施药模块、检测模块,所述中央处理器分别与所述服务器、所述污泥供应模块、污泥脱水模块、施药模块、检测模块控制连接,并基于所述中央处理器对所述污泥供应模块、所述污泥脱水模块、所述施药模块和所述检测模块进行集中控制;所述污泥供应模块用于将泥浆向所述污泥脱水模块进行供应,所述污泥脱水模块用于对污泥进行脱水,以隔离出污泥和水分,所述施药模块用于对工作环节中的污泥进行施药,所述检测模块用于对所述污泥供应模块工作环节中的污泥流量、污泥脱水模块工作环节中的污泥浓度、以及施药模块工作环节中的药物浓度进行检测;在本实施例中,所述污泥供应模块将储泥池中的所述污泥刮动并抽吸至絮凝罐中,并通过所述施药模块对所述絮凝罐添加药物,以促使所述絮凝罐中的药物能与水中的杂质进行反应,以形成污泥;接着通过所述污泥传输至所述污泥脱水模块中进行脱水操作,以达到污泥脱水的目的;其中,检测模块对所述污泥供应模块的污泥流量、污泥脱水模块的污泥浓度、以及施药模块的药物浓度进行检测,并根据检测的结果进行分析,同时通过所述中央处理器根据评估结果控制所述施药模块的施药量,以提升污泥脱水的精准控制,也提升整个污泥处理过程的智能程度;其中,所述检测模块包括检测单元和分析单元,所述检测单元用于对所述污泥供应模块的工作环节中的污泥流量、污泥脱水模块的工作环节中的污泥浓度、以及施药模块的工作环节中的药物浓度进行检测,所述分析单元根据所述检测单元检测到的污泥供应模块的工作环节中的污泥流量、污泥脱水模块的工作环节中的污泥浓度、以及施药模块的工作环节中的药物浓度进行评估;

所述检测单元包括污泥流量传感器、第一污泥浓度传感器、药物浓度传感器、污泥浓度计、以及数据存储器,所述污泥流量传感器用于对所述污泥供应模块的工作环节中的污泥流量进行检测,所述第一污泥浓度传感器用于对所述污泥脱水模块的工作环节中的污水浓度检测,所述药物浓度传感器用于对施药模块的工作环节中的药物浓度进行检测,污泥浓度计设置在污泥脱水模块的絮凝罐中沉降形成的污泥浓度进行检测,所述数据存储器用于存储污泥流量传感器、第一污泥浓度传感器、药物浓度传感器、污泥浓度计所测得的数据;其中,所述污泥流量传感器设置在所述污泥供应模块中以对污泥流量进行检测,所述第一污泥浓度传感器设置在所述污泥供应模块向所述污泥脱水模块的供应管路中,以对供应管路中的污泥浓度进行检测,所述药物浓度传感器设置在所述施药模块中,以对所述施药模块的药物浓度进行检测;所述分析单元获取一个周期中污泥流量传感器测得的流量检测值fn、第一污泥浓度传感器测得的污泥浓度值ρn、药物浓度传感器测得的药物浓度值zb,则所述施药模块的施药泵的每次施药的施药量q满足:式中,t为污泥流量传感器、药物浓度传感器、第一污泥浓度传感器、以及污泥浓度计在同一检测时间中的检测的相同的总次数,fn为污泥流量传感器的第n次检测的进泥流量,为进泥流量累计值,单位为:m3,为检测时间内t次进泥流量的平均值,单位为:m3,为t次进泥浓度值相加之和,单位为:mg/m3,为检测时间内t次检测进泥浓度值的平均值,单位为:mg/m3,zb为所述施药模块制备所述药物的浓度,单位为:mg/m3;λ为修订系数,其值根据施加的药物量和污泥干基的比值进行确定,其值由操作员自行设定;所述中央处理器根据q的值控制施药泵向污泥脱水模块中进行施药,以将施药模块的药物施加到污泥脱水模块的絮凝罐中,并通过中央处理器控制施药泵的每次施药的施药量,满足:式中,为检测时间中施药泵的t次施药的累计流量,单位为:m3,为所述施药泵检测时间中t次施药的流量平均值,单位为:m3,通过所述施药泵进行施药后,所述分析单元实时监控污泥形成的浓度与设定的目

标值g的差值

△

g:式中,为污泥浓度计在检测时间内t次检测得到的污泥浓度值之和,的值通过设置絮凝罐中的污泥浓度计测得,为检测时间内t次检测得到的污泥浓度值的平均值,若

△

g和设定的正向监控阈值+y、设定的反向监控阈值-y之间满足:

△

g>+y或

△

g<-y,则所述中央处理器控制所述施药泵施加的药物量transmission以使得污泥絮凝的差值稳定在设定的目标值g附近;其中,所述中央处理器控制所述施药泵施加的药物量transmission的取值,满足:式中,ζ为污泥年龄调整系数,ζ∈[0.99,1.826]。

[0029]

通过检测模块与所述污泥供应模块、污泥脱水模块、施药模块的相互配合,实现污泥的自动化处理,极大的降低了劳动强度,提升了污泥脱水的效率;可选的,所述污泥供应模块包括储泥池、刮动单元和污泥抽取单元,所述储泥池用于对污水处理过程产生的污泥进行存储,所述刮动单元用于对所述储泥池中的污泥进行刮动,所述污泥抽取单元用于抽取所述刮动单元刮动聚拢起来的污泥,并将抽取得到的污泥向所述污泥脱水模块供应;可选的,所述刮动单元包括支撑座11、刮动架、刮动驱动机构、刮动板、以及设置在所述刮动板上的存泥腔,所述支撑座11用于对所述刮动架和所述刮动驱动机构8进行支撑,且所述支撑座11设置在圆形的所述储泥池7的轴线处;所述刮动架用于对所述刮动板和所述存泥腔进行支撑,所述存泥腔用于存储刮动过程中的污泥,所述刮动板用于对所述储泥池7中的污泥进行刮动,以使所述储泥池7中的污泥能存储在所述存泥腔;所述刮动驱动机构8与所述刮动架驱动连接,以驱动所述刮动架沿着支撑座11的轴线进行转动;其中,所述刮动板对称设置在所述刮动架的两侧,并通过若干个连接杆与所述刮动架连接形成刮动部,且所述刮动板与所述储泥池7的底壁进行接触,使所述刮动板对储泥池7的底壁的污泥进行刮动;当所述刮动单元对所述储泥池7中的污泥进行刮动后,所述储泥池7底壁的污泥就会在所述存泥腔中进行聚集,且当刮动后的污泥聚集到一定量后,则通过所述抽吸单元即可将所述污泥抽吸至所述絮凝罐1中;所述污泥抽取单元包括抽取头12、抽取管道10、抽取泵,所述抽取头12用于对所述储泥池7的污泥进行抽取,所述抽取管道10的两端分别连接抽取头12和所述污泥脱水模块的絮凝罐1,所述抽取泵桥接在所述抽取管道10上,并将所述储泥池7中的污泥转移至所述

污泥脱水模块中;其中,所述抽取头12隐藏设置在所述刮动单元的存泥腔中,并通过所述抽取泵的吸力将存泥腔中污泥抽取至所述絮凝罐1中;在对所述污泥抽取的过程中,大吸力的抽取泵会将污泥连同部分的水一同抽吸至所述絮凝罐1中,因而需要通过所述施药模块在所述絮凝罐1中施加药物;其中,所述施药模块与所述絮凝罐1连接,并将计量的药物施加在所述絮凝罐1中;所述施药模块包括施药单元和调配单元,所述调配单元用于调配药物,所述施药单元向所述絮凝罐1中添加所述调配单元调配好的药物;所述施药单元包括施药管道、施药泵、以及计量构件,所述计量构件用于对施加到所述絮凝罐1中的药物量进行计量,所述施药管道的两端分别连接计量构件和所述絮凝罐1,所述施药泵用于将所述施药管道中的药物传输至所述絮凝罐1中;所述计量构件包括计量腔和药物添加口,所述计量腔用于存储已经调配好的药物,所述药物添加口用于将药物注入所述絮凝罐1中,其中,所述药物添加口设置在所述絮凝罐1上;另外,所述药物浓度传感器设置在所述计量腔中,以对所述计量腔中的药物浓度进行检测,并传输至所述分析单元中;其中,所述计量构件还包括计量传感器,所述计量传感器用于对所述计量腔中的药物进行计量,以获取施加入所述絮凝罐1中的药物量能够被精准的计量;另外,所述计量传感器设置在所述药物添加口与所述计量腔之间的传输管路上,以实现对施加药物的精准计量;值得注意的是,所述计量传感器基于所述中央处理器的控制信号对药物进行计量;在本实施例中,所述计量传感器可以采用集成式计量阀,其具有通断功能;可选的,所述污泥脱水模块包括所述絮凝罐1、脱水单元和搅拌单元,所述絮凝罐1用于对污泥进行存储,所述搅拌单元用于对所述絮凝罐1中的污水和施药模块施加的药物进行搅拌,以将所述药物和包含水分的污泥进行反应,所述脱水单元将搅拌后的污泥进行脱水;其中,所述搅拌单元设置在所述絮凝罐1中,以实现对所述絮凝罐1中的污水和药物进行混合,以促使所述药物能与所述污泥充分混合;所述搅拌单元包括搅拌杆3、一组搅拌头、支撑架、搅拌驱动机构4,所述支撑架用于对所述搅拌杆3和所述搅拌驱动机构4进行支撑,一组所述搅拌头嵌套在所述搅拌杆3的杆体上并跟随所述搅拌杆3的转动而转动,所述搅拌杆3的一端端部与所述搅拌驱动机构4驱动连接,以驱动所述搅拌杆3沿着自身的轴线进行转动;所述搅拌单元还包括流出子构件2,所述流出子构件2用于承接絮凝罐1中的污泥,并将所述污泥进行分流,以使得所述污泥能够落在所述脱水单元上;其中,所述流出子构件2设置在所述脱水单元的上方,并通过流出管道与所述絮凝罐1进行连通;通过所述搅拌单元对所述絮凝腔中的污水和药物进行充分混合,以促使所述絮凝罐1中的污水中含有的污泥杂质能够絮凝沉降;当絮凝罐1的污水絮凝完毕后,通过所述脱水单元对污泥进行收集,以提升污泥脱水的效率;可选的,所述脱水单元包括第一压滤构件5和第二压滤构件6,所述第一压滤构件5

用于承接所述絮凝罐1排出的污泥,并配合所述第二压滤构件6对污泥进行挤压,所述第二压滤构件6用于对污泥进行挤压;其中,所述第一压滤构件5与所述第二压滤构件平行设置,并对污泥进行挤压,以促使污泥中的水分排出;另外,如图3、图4和图5所示,所述第二压力构件设置在所述第一压滤构件5的下方,同时,所述絮凝腔的污泥通过流出子构件2的分流后,落在所述第一压滤构件5上,并通过所述第一压滤构件5和所述第二压滤构件6之间的挤压使得所述污泥中的水分能够被排出,以达到脱水的目的;其中,所述第一压滤构件5设有放置所述絮凝罐1污泥的承接工位,当污泥落在承接工位后,所述第一压滤构件5正转将污泥运输至与所述第二压滤构件6的挤压区域中,进而实现对污泥的压滤;所述第一压滤构件5包括第一压滤皮带、第一皮带驱动机构、以及若干个第一运输辊,所述第一压滤皮带嵌套在各所述第一运输辊上形成第一运输部,所述第一皮带驱动机构与所述第一运输部驱动连接,以驱动第一运输部对所述污泥进行运输;可选的,所述第二压滤构件6包括第二压滤皮带、第二皮带驱动机构、以及若干个第二运输辊,所述第二压滤皮带嵌套在各所述第二运输辊上形成第二运输部,所述第二皮带驱动机构与所述第二运输部驱动连接,以驱动第二运输部对所述污泥进行运输;所述第一压滤带和所述第二压滤带均采用透水滤膜,使得所述污泥在压滤时使得污泥中的水分能够挤出;在本实施例中,通过所述第一压滤构件5和所述第二压滤构件6的相互配合,使得污泥中的水分能够被压出,提升污泥的水分的脱水效率。

[0030]

实施例二。

[0031]

本实施例应当理解为至少包含前述任一一个实施例的全部特征,并在其基础上进一步改进,根据图1、图2、图3、图4、图5、图6、图7和图8所示,还在于所述刮动单元还包括第二污泥浓度传感器、功率控制子单元,所述功率控制子单元用于对所述刮动驱动机构的输出功率进行控制,所述第二污泥浓度传感器用于对所述储泥池中的污泥浓度进行检测;其中,所述中央处理器基于所述功率控制子单元分析的刮泥功率supply对所述刮动驱动机构进行控制;其中,功率控制子单元获取所述储泥池中的所述第二污泥浓度传感器测得的污泥浓度ρ、刮动板的半径r0、污泥沉淀的最厚处的半径r0,计算所述刮动驱动机构的刮动功率supply:式中,μ为污泥与所述储泥池的内壁的摩擦系数,可以根据污泥的性质和池壁的材料进行确定,h0为所述刮动板的高度,dη为污泥沿着池底平面的横向截面面积微元,y为高度,dy为高度微元,α为所述刮动板与储泥池的接触倾角;ω为所述支撑架的传动轴的转速,单位为:m/s,g为重力加速度,ρ为所述储泥池中的所述第二污泥浓度传感器测得的污泥浓度,单位为:kg/m3,根据图7、图8所示(图7中,dg1为污泥微元作用于所述储泥池的内壁上产生的分力),将上式等效转换为:

所述中央处理器根据刮泥功率supply对所述刮动驱动机构监控,以促使所述刮动驱动机构能够准确的被控制;通过对所述功率控制单元对所述刮动驱动机构的输出功率进行精准控制,以提升刮动的效率,也兼顾了能源的节省,具有自动化程度高、智能程度高和劳动强度低的优点。

[0032]

以上所公开的内容仅为本发明的优选可行实施例,并非因此局限本发明的保护范围,所以凡是运用本发明说明书及附图内容所做的等效技术变化,均包含于本发明的保护范围内,此外,随着技术发展其中的元素可以更新的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1