通过膜浓缩提高污水资源利用的方法

1.本发明属于环境保护与可再生能源利用领域,具体涉及一种通过膜浓缩提高污水资源利用的方法。

背景技术:

2.目前,以活性污泥法为基础的传统污水的处理工艺,虽然可以满足出水的水质达标这一目标,但是污水中的有机物通过密集曝气大量能源的投入降解为水和co2。

3.厌氧消化可利用兼性菌和厌氧菌进行反应,从而分解污泥中的有机物质,是一种实现污泥稳定化、减量化、资源化的有效途径。研究表明,污水处理厂约50%的能量消耗用于向曝气池供氧,进行污水中有机物的去除和氨氮的硝化,只有有限的一部分能源资源以“剩余污泥”的方式捕获,这样的做法不仅能耗高且能源资源未得到充分的循环利用。

4.因此,有待开发一种低能耗、高资源利用率且高厌氧消化能力的污水资源回收利用方法,以推动污水资源的高效回收利用。

技术实现要素:

5.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的目的在于提出一种通过膜浓缩提高污水资源利用的方法。本发明首先将污水、吸附剂和混凝剂混合后通过膜浓缩装置分离出清液与污泥混合物,再对污泥混合物进行厌氧消化反应。由此,捕获了污水中更多的有机质资源,提高了污泥的厌氧消化产能,单位vs产甲烷量比初沉污泥提高了10.2%~31.9%,比剩余污泥提高了7.8%~29.1%,从而克服了以活性污泥法为基础的传统污水处理工艺持续曝气造成的能耗高、资源未充分回收利用等难题。

6.本发明提出了一种通过膜浓缩提高污水资源利用的方法。根据本发明的实施例,所述方法包括:

7.(1)将污水、吸附剂和混凝剂混合,以便形成混合液;

8.(2)将所述混合液通入膜浓缩装置,以便将所述混合液中的清液与污泥混合物分离;

9.(3)将所述污泥混合物和接种物混合,进行厌氧消化反应。

10.根据本发明实施例的通过膜浓缩提高污水资源利用的方法,首先将污水、吸附剂和混凝剂混合后通入膜浓缩装置,从而分离出清液与污泥混合物,最后对污泥混合物进行厌氧消化反应。吸附剂可以吸附污水中的可溶性有机质,使更多的碳源截留在浓缩污泥中,并且与混凝剂一起可以使得污水中有机质丰富的絮状污泥快速聚集与水相分离,且有效的减缓膜堵塞,混凝剂还可以有效地去除污水水相中的磷和金属离子,将含有吸附剂和混凝剂的污泥混合物用于厌氧消化,可以有效地提高厌氧消化效率,提高厌氧消化过程中甲烷的产出量。本发明的通过膜浓缩提高污水资源利用的方法相比于经传统活性污泥法得到的污泥进行厌氧消化反应,捕获了污水中更多的有机质资源,提高了污泥的厌氧消化产能,单位vs产甲烷量比初沉污泥提高了10.2%~31.9%,比剩余污泥提高了7.8%~29.1%,从而

克服了以活性污泥法为基础的传统污水处理工艺持续曝气造成的能耗高、资源未充分回收利用等难题。

11.另外,根据本发明上述实施例的方法还可以具有如下附加的技术特征:

12.在本发明的一些实施例中,所述吸附剂为活性炭。

13.在本发明的一些实施例中,所述混凝剂选自聚合氯化铝和聚合氯化铁中的至少一种。

14.在本发明的一些实施例中,所述吸附剂在所述混合液中的含量为10mg/l~50mg/l。

15.在本发明的一些实施例中,所述混凝剂在所述混合液中的含量为10mg/l~50mg/l。

16.在本发明的一些实施例中,在步骤(2)中,所述膜浓缩装置包括混合液入口、膜组件、清液出口和污泥混合物出口,所述混合液入口设置在所述膜浓缩装置的一侧,所述膜组件设置在所述膜浓缩装置内部,所述清液出口设置在所述膜浓缩装置的远离所述混合液入口一侧的上部,所述污泥混合物出口设置在所述膜浓缩装置的远离所述混合液入口一侧的下部。

17.在本发明的一些实施例中,在步骤(2)中,所述膜浓缩装置还包括曝气装置,所述曝气装置设置在所述膜浓缩装置的底部。

18.在本发明的一些实施例中,所述膜浓缩装置还包括真空泵,所述真空泵用于将所述清液抽出所述膜浓缩装置。

19.在本发明的一些实施例中,在步骤(2)中,所述污泥混合物在所述膜浓缩装置的停留时间为1d~6d。

20.在本发明的一些实施例中,在步骤(3)中,进行厌氧消化反应前的所述污泥混合物的含水率为92%~98%。

21.在本发明的一些实施例中,所用离心沉降和/或自然静置的方法使步骤(2)得到的所述污泥混合物的含水率在92%~98%范围内。

22.在本发明的一些实施例中,其特征在于,在步骤(3)中,所述厌氧消化底物和所述接种物中的vs比例为(1:3)~(3:1)。

23.在本发明的一些实施例中,在步骤(3)中,所述厌氧消化反应的温度为33℃~37℃。

24.在本发明的一些实施例中,在步骤(3)中,所述厌氧消化反应的消化系统的ph为 8.0~8.1。

25.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

26.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

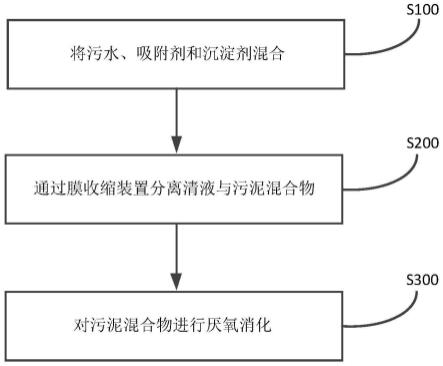

27.图1是本发明一个实施例的通过膜浓缩提高污水资源利用的方法的流程示意图;

28.图2是本发明实施例的不同污泥进行厌氧消化反应的单位vs产甲烷产量对比图;

29.图3是本发明一个实施例的制备污泥混合物的装置示意图。

30.附图标记:

31.1-污水入口,2-吸附剂入口,3-混凝剂入口,4-混合装置,5-膜浓缩装置,6-混合液入口,7-曝气装置,8-污泥混合物出口,9-膜组件,10-真空泵,11-清液出口。

具体实施方式

32.下面详细描述本发明的实施例,上述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

33.本发明提出了一种通过膜浓缩提高污水资源利用的方法。根据本发明的实施例,参考附图1,上述方法包括以下操作步骤:

34.s100:将污水、吸附剂和混凝剂混合

35.在该步骤中,将污水、吸附剂和混凝剂混合,以便形成混合液。

36.在本发明的实施例中,上述吸附剂的具体种类并不受特别限定,本领域人员可根据实际需求进行选择,作为一个具体示例,上述吸附剂选自活性炭,由此,污水中的大部分可溶性有机质被吸附,使更多的碳源截留在浓缩污泥中并有效减缓膜堵塞,从而提高了污泥与污水分离效率,且有利于提高厌氧消化反应效率。

37.在本发明的实施例中,上述污水的来源并不受特别限定,可以是城市污水,也可以是别的来源的污水。

38.在本发明的实施例中,上述混凝剂的具体种类并不受特别限定,本领域人员可根据实际需求进行选择,作为一个具体示例,上述混凝剂选自聚合氯化铝和聚合氯化铁中的至少一种,由此,污水水相中的磷及金属盐可以被有效截留,回收资源的同时有效的减少膜污染。优选地,聚合氯化铝的有效成分为30%的alcl3。

39.根据本发明的一个具体实施例,上述吸附剂在上述混合液中的含量为10 mg/l~50mg/l,由此,将上述吸附剂在上述混合液中的质量浓度限定在上述范围内,确保了可以最大程度吸附污水中有机质,有机物回收率能达到70%~90%,且能最大程度地促进厌氧消化的反应过程。发明人发现当上述吸附剂含量过低时,容易发生膜堵塞现象,从而影响污水与污泥混合物分离效率,且促进厌氧消化反应的能力减弱,当上述吸附剂含量过高时,会造成吸附剂的浪费。在厌氧消化的反应过程中,上述吸附剂能够增强物种间的直接电子转移从而提高厌氧消化产气潜能。

40.根据本发明的再一个具体实施例,上述混凝剂在上述混合液中的含量为10 mg/l~50mg/l,由此,将上述混凝剂在上述混合液中的质量浓度限定在上述范围内,确保了可以最大程度使得污水原水中有机质丰富的絮状物快速聚集被分离,且很好的去除污水水相中的磷及促进厌氧消化的反应过程,且避免了混凝剂浪费。发明人发现当上述混凝剂含量过低时,污水原水中有机质丰富的絮状污泥聚集分离效率大大降低,从而影响污水与污泥混合物分离效率,当上述混凝剂含量过高时,会影响厌氧消化性能且造成混凝剂的浪费。

41.s200:通过膜浓缩装置分离清液与污泥混合物

42.在该步骤中,将上述混合液通入膜浓缩装置,混合液中的吸附剂可以吸附污水中的可溶性有机质,截留更多的碳源浓缩污泥中,并且与混凝剂一起使得污水中有机质丰富

的絮状污泥快速聚集与水相分离,且有效的减缓膜堵塞,混凝剂可以有效地去除污水水相中的磷和金属离子。

43.根据本发明的再一个具体实施例,参考附图3,在步骤s200中,上述膜浓缩装置5包括混合液入口6、膜组件9、清液出口11和污泥混合物出口8,上述混合液入口6设置在上述膜浓缩装置5的一侧,上述膜组件9设置在上述膜浓缩装置5内部,上述清液出口11 设置在上述膜浓缩装置5的远离上述混合液入口6一侧的上部,上述污泥混合物出口8设置在上述膜浓缩装置5的远离上述混合液入口6一侧的下部。优选地,上述膜组件9为过滤层,上述过滤层垂直于上述膜浓缩装置的底部设置。

44.根据本发明的又一个具体实施例,参考附图3,在步骤s200中,上述膜浓缩装置5还包括曝气装置7,上述曝气装置7设置在上述膜浓缩装置5的底部,由此,曝气装置可以辅助膜组件有效地减缓膜污染和膜堵塞,从而延长膜浓缩装置的使用时间和提高膜浓缩过程的效率。

45.根据本发明的又一个具体实施例,参考附图3,在步骤s200中,上述膜浓缩装置5还包括真空泵10,真空泵10与清液出口11相连,真空泵用于将上述膜分离清液更好地抽出膜浓缩装置。

46.根据本发明的又一个具体实施例,参考附图3,在步骤s200中,上述膜浓缩装置5远离清液出口11和污泥混合物出口8的一侧设有混合装置4,上述混合装置包括4包括污水入口1、吸附剂入口2和混凝剂入口3,以便使得污水、吸附剂和混凝剂更好的混合。优选地,混合装置4还包括搅拌泵,进一步的保证上述污水、上述吸附剂和上述混凝剂可以更好的混合。

47.根据本发明的又一个具体实施例,在步骤s200还包括,对上述污泥混合物出口收集的上述污泥混合物进行分离,以便降低上述污泥混合物的含水量,使得上述污泥混合物满足厌氧消化反应的高效进行。

48.根据本发明的又一个具体实施例,在步骤s200中,上述污泥混合物在上述膜浓缩装置的停留时间为1d~6d,由此,将上述污泥混合物在上述膜浓缩装置的停留时间限定在上述范围内,可以进一步有效地防止膜堵塞,提高膜浓缩效率。

49.s300:对污泥混合物进行厌氧消化

50.在该步骤中,将上述污泥混合物和接种物混合,进行厌氧消化反应,污泥混合物中的吸附剂会促进污泥混合物进行厌氧消化的效率。

51.根据本发明的又一个具体实施例,在步骤s300中,进行厌氧消化反应前的上述污泥混合物的含水率为92%~98%,由此,将进行厌氧消化反应前的上述污泥混合物的含水率限定在上述范围内,可以进一步保证消化系统中物料的均匀性及传质效果,从而提高厌氧消化性能。优选地,进行厌氧消化反应前的上述污泥混合物的含水率为92%~96%。

52.在本发明的实施例中,对控制上述污泥混合物的含水率方式并不受特别限定,本领域人员可根据实际需求进行选择,作为一个具体示例,控制上述污泥混合物的含水率方式选自离心沉降和/或自然静置。

53.根据本发明的又一个具体实施例,在步骤s300中,上述厌氧消化底物和上述接种物的 vs比例为(1:3)~(3:1),由此,将厌氧消化底物和上述接种物的比例限定在上述范围内,确保了底物中的有机质能够很好的被微生物分解利用,产气效率较高,且避免了厌氧消

化底物和接种物的浪费。

54.根据本发明的又一个具体实施例,在步骤s300中,上述厌氧消化反应的温度为 33℃~37℃,由此,将上述厌氧消化反应的温度限定在上述范围内,确保了厌氧消化反应的高效进行,且避免了温度过高或温度过低造成的抑制污泥消化速度情况出现。

55.根据本发明的又一个具体实施例,在步骤s300中,上述厌氧消化反应的ph为8.0~8.1,由此,将上述厌氧消化反应的ph限定在上述范围内,确保了厌氧消化反应的高效进行,且避免了产甲烷菌受到抑制,从而影响消化系统的稳定运行。

56.根据本发明的又一个具体实施例,在步骤s300中,上述厌氧消化底物和上述接种物的混合方式为间歇搅拌混合,由此,进一步保证了上述厌氧消化底物和上述接种物进行的混合程度,从而提高厌氧消化反应效率。

57.根据本发明实施例的通过膜浓缩提高污水资源利用的方法,首先将污水、吸附剂和混凝剂混合后通入膜浓缩装置,最后对污泥混合物进行厌氧消化反应。吸附剂可以吸附污水中的可溶性有机质,使更多的碳源截留在浓缩污泥中,并且与混凝剂一起可以使得污水中有机质丰富的絮状污泥快速聚集与水相分离,且有效的减缓膜堵塞,混凝剂还可以有效地去除污水水相中的磷和金属离子,将含有吸附剂和混凝剂的污泥混合物用于厌氧消化,可以有效地提高厌氧消化效率,提高厌氧消化过程中甲烷的产出量。本发明的通过膜浓缩提高污水资源利用的方法相比于经传统活性污泥法得到的污泥进行厌氧消化反应,捕获了污水中更多的有机质资源,提高了污泥的厌氧消化产能,单位vs产甲烷量比初沉污泥提高了10.2%~31.9%,比剩余污泥提高了7.8%~29.1%,从而克服了以活性污泥法为基础的传统污水处理工艺持续曝气造成的能耗高、资源未充分回收利用等难题。

58.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

59.在以下所有实施例和对比例中,以下条件均保持一致:

60.厌氧消化实验的发生装置主要包括水浴加热器、厌氧消化瓶、自动搅拌器、co2吸收单元,集气及甲烷计量单元和数据采集单元,消化瓶容积为500ml,消化瓶工作体积为400 ml,接种物取自污水处理厂厌氧消化罐,vs

底物

:vs

接种物

=2:1,底物及接种物加好后用橡胶塞密封后曝氮气5min,消化反应过程中的消化系统ph为8.0,间歇搅拌,搅拌速率为 150r/min,搅拌时间间隔为15min,一次搅拌时间为30s。

61.实施例1

62.一种通过膜浓缩提高污水资源利用的方法,包括以下步骤:

63.(1)建立混合装置,膜浓缩装置;

64.(2)将25mg/l的活性炭、25mg/l的聚合氯化铝和1l污水在混合装置中进行混合,混合期间采用泵进行搅拌,再将混合液投入到膜浓缩池,膜出水通过真空泵即时从清液出口排出,同时在膜浓缩池底部收集膜浓缩原泥(即污泥混合物,含水率为96%);

65.(3)取srt=6d的膜浓缩污泥混合物以8000r/min进行离心浓缩,再倒掉部分上清液,使膜浓缩污泥混合物含水率分别为92%、94%、96%;

66.(4)取上述srt=6d且含水率为92%的膜浓缩污泥进行厌氧消化反应产沼气,在反应温度为35℃的情况下厌氧消化30d;取上述srt=6d且含水率为94%的膜浓缩污泥进行厌

氧消化反应产沼气,在反应温度为35℃的情况下厌氧消化30d;取上述srt=6d的膜浓缩原泥进行厌氧消化反应产沼气,在反应温度为35℃的情况下厌氧消化30d,对srt=6d且含水率为92%的膜浓缩污泥、srt=6d且含水率为94%的膜浓缩污泥和srt=6d的膜浓缩原泥进行单位vs产甲烷量测试,测试结果如附图2所示。

67.实施例2

68.一种通过膜浓缩提高污水资源能源回收的方法,包括:

69.(1)建立混合装置,膜浓缩装置;

70.(2)将25mg/l的活性炭、25mg/l的聚合氯化铝和1l污水在混合装置中进行混合,混合期间采用泵进行搅拌,再将混合液投入到膜浓缩池,膜出水通过真空泵即时从清液出口排出,同时在膜浓缩池底部收集膜浓缩原泥(即污泥混合物,含水率为98%);

71.(3)取srt=6d的膜浓缩污泥混合物以8000r/min进行离心浓缩,再倒掉部分上清液,使膜浓缩污泥混合物含水率分别为92%、94%、96%;

72.(4)取上述srt=4d且含水率为92%的膜浓缩污泥进行厌氧消化反应产沼气,在反应温度为35℃的情况下厌氧消化30d;取上述srt=4d且含水率为94%的膜浓缩污泥进行厌氧消化反应产沼气,在反应温度为35℃的情况下厌氧消化30d;取上述srt=4d且含水率为96%的膜浓缩污泥进行厌氧消化反应产沼气;取上述srt=4d的膜浓缩原泥进行厌氧消化反应产沼气,在反应温度为35℃的情况下厌氧消化30d,对srt=4d且含水率为92%的膜浓缩污泥、srt=4d且含水率为94%的膜浓缩污泥、srt=4d且含水率为96%的膜浓缩污泥和srt=4d的膜浓缩原泥进行单位vs产甲烷量测试,测试结果如附图2所示。

73.实施例3

74.一种通过膜浓缩提高污水资源能源回收的方法,包括:

75.(1)建立混合装置,膜浓缩装置;

76.(2)将25mg/l的活性炭、25mg/l的聚合氯化铝和1l污水在混合装置中进行混合,混合期间采用泵进行搅拌,再将混合液投入到膜浓缩池,膜出水通过真空泵即时从清液出口排出,同时在膜浓缩池底部收集膜浓缩原泥(即污泥混合物,含水率为98.6%);

77.(3)取srt=6d的膜浓缩污泥混合物以8000r/min进行离心浓缩,再倒掉部分上清液,使膜浓缩污泥混合物含水率分别为92%、94%、96%;

78.(4)取上述srt=2d且含水率为92%的膜浓缩污泥进行厌氧消化反应产沼气,在反应温度为35℃的情况下厌氧消化30d;取上述srt=2d且含水率为94%的膜浓缩污泥进行厌氧消化反应产沼气,在反应温度为35℃的情况下厌氧消化30d;取上述srt=2d且含水率为96%的膜浓缩污泥进行厌氧消化反应产沼气;取上述srt=2d的膜浓缩原泥进行厌氧消化反应产沼气,在反应温度为35℃的情况下厌氧消化30d,对srt=2d且含水率为92%的膜浓缩污泥、srt=2d且含水率为94%的膜浓缩污泥、srt=2d且含水率为96%的膜浓缩污泥和srt=2d的膜浓缩原泥进行单位vs产甲烷量测试,测试结果如附图2所示。

79.对比例1

80.(1)初沉污泥采用膜浓缩装置污水进口的污水直接沉淀,倒掉上清液后,以8000r/min 进行离心浓缩,倒去部分上清液,使含水率为94%。

81.(2)取上述含水率为94%的初沉污泥厌氧消化产沼气反应,如附图2所示,在反应温度为35℃的情况下厌氧消化30d,srt=2d的膜浓缩污泥单位vs产甲烷量为155.7ml/gvs。

82.对比例2

83.(1)剩余污泥取自采用传统活性污泥法处理的污水处理厂,取回后以8000r/min进行离心浓缩,倒去部分上清液,使含水率为94%。

84.(2)取上述含水率为94%的剩余污泥进行厌氧消化产沼气反应,如附图2所示,在反应温度为35℃的情况下厌氧消化30d,srt=2d的膜浓缩污泥单位vs产甲烷量为159.1 ml/gvs。

85.从图2中可以看出,实施例1中的srt=6d且含水率为92%的膜浓缩污泥、srt=6d且含水率为94%的膜浓缩污泥和srt=6d的膜浓缩原泥的单位vs产甲烷量分别为199.3 ml/gvs、202.9ml/gvs和183.1ml/gvs,相比于对比例1的初沉污泥的单位vs产甲烷量,分别提高了28.0%、30.3%和17.6%,相比于对比例2的剩余污泥的单位vs产甲烷量,分别提高了25.2%、27.5%和15.1%。

86.同理,可以看出实施例2中的srt=4d且含水率为92%的膜浓缩污泥、srt=4d且含水率为94%的膜浓缩污泥、srt=4d且含水率为96%的膜浓缩污泥和srt=4d的膜浓缩原泥的单位vs产甲烷量分别为200.5ml/gvs、205.3ml/gvs、187.2ml/gvs和174.1ml/gvs,相比于对比例1的初沉污泥的单位vs产甲烷量,分别提高了28.8%、31.9%、20.2%和 11.9%,相比于对比例2的剩余污泥的单位vs产甲烷量,分别提高了26.0%、29.1%、17.7%和9.5%。

87.同理,可以看出实施例3中的srt=4d且含水率为92%的膜浓缩污泥、srt=4d且含水率为94%的膜浓缩污泥、srt=4d且含水率为96%的膜浓缩污泥和srt=4d的膜浓缩原泥的单位vs产甲烷量分别为194.8ml/gvs、196.9ml/gvs、182.2ml/gvs和171.5ml/gvs,相比于对比例1的初沉污泥的单位vs产甲烷量,分别提高了25.1%、26.5%、17.0%和10.2%,相比于对比例2的剩余污泥的单位vs产甲烷量,分别提高了22.4%、23.8%、14.5%和7.8%。

88.需要解释的是,在本技术中对比例2的剩余污泥的单位vs产甲烷量大于对比例1的初沉污泥的单位vs产甲烷量的原因为:

89.正常情况下,剩余污泥的单位vs产甲烷量应当小于初沉污泥的单位vs产甲烷量,本技术的初沉污泥和剩余污泥采用的污泥原料不同,实施例1~3及对比例1中所用到的污水来源于同一污水处理厂,其中vss:tss=48.9%-57.2%;对比例2中所用到的污水来自另一家污水处理厂,其中vss:tss=64.1%。

90.有机质含量会影响污泥的产甲烷量,有机质含量越高,产甲烷量越高,有机质含量越低,产甲烷量越低,因此在本技术中对比例2的剩余污泥的单位vs产甲烷量略大于对比例1的初沉污泥的单位vs产甲烷量。但是,这并不影响本技术的膜浓缩污泥的单位vs产甲烷量相比于初沉污泥和剩余污泥的单位vs产甲烷量均有大幅提高。

91.对于本技术领域的普通技术人员来说,在上述原理的基础上,还可以对本发明所述方法做出若干改变和改进,这些改变和改进也应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1