一种气田水及其废盐综合利用联合制碱的方法与流程

1.本发明属于废水、废盐处理综合利用工艺领域,尤其涉及高矿化度气田采出水的处理。

背景技术:

2.天然气作为一种清洁能源,在国内市场上供不应求。

3.在纯碱制造领域,天然碱法生产规模受自然碱矿分布及其储量等因素限制,氨碱法生产项目规模大,但资源利用率低、生产能耗大、环境污染严重,属于落后淘汰产能。联合制碱法将制碱行业与合成氨行业结合,有效降低了合成氨在氨水和二氧化碳排放上的压力,变废为宝,为降低我国纯碱行业整体生产成本与降低环境污染做出了重大贡献。若利用气田水氯化钠含量高的特点,将气田水及其干废盐净化处理为联合制碱法所需要的饱和盐水和固体氯化钠等物料综合利用,这将对纯碱制造和天然气开采两个行业控制降低生产运行成本产生重大的促进作用,也将对我国石油天然气开采与盐碱化工制造两大行业的良性互动发展产生深远影响,进一步催生新型绿色产业链。

4.气田采出水与天然气共存埋藏于地下数千米的气藏储层内,其组分复杂,加之采气、集输环节大量投注泡排剂、缓蚀剂、水合物抑制剂等助剂,气田采出水普遍含油、浊度大、含盐量高(一般在10万mg/l以上)、有机物含量高;含有多种阴阳离子,包括重金属离子、硫酸根、钠离子、钾离子、钙离子、镁离子、环烷酸、酚、氮、硫等;此外,还含有一些长链化合物,其中的甲醇、乙醇、高级醇及醛类是造成cod含量高(达数万mg/l) 的主要原因。气田水如此复杂的水质,为其处理进一步加工利用带来了巨大的阻力,这也是气田水及其废盐综合利用处理尚未得到发展的主要原因之一。

技术实现要素:

5.本发明的目的在于:针对气田水及其晒水池干废盐处理及其综合利用技术缺失的现实问题,提供一种经济实用的综合利用方法。本发明能够有效用于成分复杂、稳定性较强的气田水及其对应废盐的综合利用处理,使混合溶解干废盐后的气田水石油类去除率达95~ 99%,ss去除率达93~98%,cod去除率达90~95%,饱和盐水品质总体达到联合制碱法饱和盐水料液水平,并经联合制碱法系统生产出合格的工业纯碱和氯化铵产品,发明具有显著的技术创新、经济实用价值和环保效益。本发明对于气田水的零排放及综合利用具有技术稳定、成本低、概念新颖的特点,具有非常高的应用价值和异常广阔的应用前景。

6.本发明目的通过下述技术方案来实现:

7.一种气田水及其废盐综合利用联合制碱的方法,包括以下两个系统的步骤:

8.1、气田水及其干废盐综合利用系统步骤如下:

9.(1)混合化盐:加盐混合溶解

10.根据气田水和对应晒水池干废盐的氯化钠含量,计算二者配比,并向单位体积气田水中加入对应重量的干废盐,经充分搅拌5~10min,气田水成为饱和氯化钠溶液。

11.(2)预处理:隔油隔渣—混凝氧化沉降

12.向饱和盐水加入稀释后的破乳剂溶液,充分搅拌5~10min,静止5~10min破乳产生下清液,破乳后饱和盐水刮油和刮渣,先将净化后的饱和盐水ph调至7~8,然后按照混凝剂、重金属捕捉剂、氧化剂、助凝剂和碳酸钠的顺序加入药剂,进一步去除水中悬浮物、有机物、重金属、钙离子等杂质。

13.(3)纳滤:超滤—纳滤去除有机物和二价离子

14.饱和盐水经过高压泵进入石英砂、金刚砂多介质过滤器、1~10um孔径精密过滤器进行过滤,再经高压泵增压进入超滤膜深度去除有机物、进入纳滤膜深度深度去除二价离子和小分子有机物,此时饱和盐水分为两路,第一路用于联合制碱法系统加nh3氨化,第二路去蒸发结晶,经超滤和纳滤处理后的浓缩液(或排污液)与前端调节池气田水进行混合再处理。若气田水不加入废盐,即为氯化钠欠饱和溶液,经纳滤处理后的非饱和溶液直接去fro叠加膜进行浓缩。

15.(4)fro叠加膜浓缩:串联多级浓缩

16.自纳滤处理后的氯化钠非饱和溶液,根据浓缩起始浓度高低,经高压泵进入多级串联的fro叠加膜组件进行浓缩,浓缩后饱和盐水分为两路,第一路去联合制碱法系统加nh3氨化,第二路去蒸发结晶。浓缩产出的清水可去联合制碱法系统作洗涤用水。

17.(5)蒸发结晶制氯化钠湿盐

18.将饱和盐水进行蒸发结晶除盐,得到的氯化钠固体用于联合制碱法系统氯化铵的加盐析出工序,得到的冷凝水去联合制碱法系统作洗涤用水。

19.2、联合制碱法系统包括如下步骤:

20.(1)氨化:自气田水及其干废盐综合利用系统得来的饱和盐水,加氨水溶解制成饱和氨盐水。

21.(2)碳酸化:在加压条件下向饱和铵盐水中通入二氧化碳,两者发生反应生成碳酸氢钠,由于碳酸氢钠溶解度低,以晶体形态析出。

22.(3)过滤洗涤(碳酸氢钠):采用气田水及其干废盐综合利用系统蒸发冷凝水对碳酸氢钠晶体沉淀进行洗涤过滤并收集,而含有氯化铵、氯化钠和水的母液进入氯化铵的结晶工序。

23.(4)煅烧(碳酸氢钠):碳酸氢钠经蒸汽煅烧炉煅烧得到工业碳酸钠,主要以二氧化碳为主的炉气经除尘、除氨后增压再次注入碳化塔进行利用。

24.(5)结晶(氯化铵):前段洗涤滤下的氯化铵和氯化钠的含水母液降温至10度左右,并向母液中添加来自气田水及其干废盐综合利用系统蒸发结晶得来的湿盐氯化钠,氯化铵析出结晶。

25.(6)过滤洗涤(氯化铵):采用气田水及其干废盐综合利用系统蒸发冷凝水对氯化铵晶体沉淀进行洗涤过滤并收集,而含有氯化铵、氯化钠和水的母液进入氨化塔进行循环利用。

26.(7)干燥重结晶精制(氯化铵):对收集到的氯化铵进行离心干燥,并进行重结晶精制提取,达到工业品级。

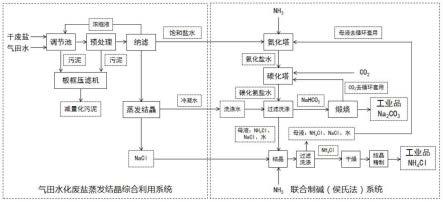

附图说明

27.图1-4分别是实施例1-4的工艺流程图,其中:图1为气田水化废盐蒸发结晶综合利用制碱的工艺流图。图2为气田水浓缩-蒸发结晶综合利用制碱的工艺流程图。图3为气田水化废盐蒸发结晶(含氯化钠-氯化钾分离)综合利用制碱的工艺流程图。图4为气田水浓缩-蒸发结晶(含氯化钠-氯化钾分离)综合利用制碱的工艺流程图。

具体实施方式

28.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

29.实施例1

30.实施例1为气田水化废盐蒸发结晶综合利用制碱工艺,见图1,实验物料采用四川某气田高矿化度采出水及其晒水池的废盐。

31.气田水化废盐蒸发结晶综合利用系统包括如下步骤:

32.(1)混合化盐:气田水加入干废盐混合溶解化盐

33.常温20℃下,将气田水1l倒入大烧杯中,加入干废盐562g,充分搅拌5~10min,直至干废盐全部溶解制成氯化钠饱和盐水,饱和度浓度约26.5%。

34.(2)预处理:隔油隔渣-破乳-混凝氧化沉降

35.将气田水1l盛放于大烧杯中,加入稀释浓度10%破乳剂溶液5~10ml,充分搅拌5~ 10min,静止5min后饱和盐水破乳形成下清液,用滤纸过滤获取下清液,在下清液中滴定加入稀释浓度为10%的氢氧化钠溶液,将气田水ph调至8,先后加入稀释浓度5%的混凝剂pac溶液2ml、稀释浓度5%的重金属捕捉剂溶液2ml、稀释浓度10%的次氯酸钠溶液4ml、纯碳酸钠40g,充分搅拌5~10min,最后加入稀释浓度0.1%的助凝剂pam溶液3ml,搅拌 5min直至气田水形成稳定的絮凝沉淀物,用滤纸过滤去除絮凝物后收集清液。

36.(3)纳滤:超滤—纳滤去除有机物和二价离子

37.经收集到的气田水清液10l盛放于桶内,经1#高压泵泵入石英砂、金刚砂多介质过滤器、1~10um孔径精密过滤器进行过滤,再经2#高压泵增压进入超滤膜深度去除有机物、再进3#高压泵进入纳滤膜深度去除二价离子和小分子有机物,然后去fro叠加膜进行浓缩。

38.(4)蒸发结晶制氯化钠湿盐

39.将饱和盐水进行蒸发结晶制取氯化钠湿盐,得到的氯化钠湿盐用于联合制碱法系统氯化铵的加盐析出工序,得到的冷凝水可去联合制碱法系统作洗涤用水。

40.2、联合制碱法系统包括如下步骤:

41.由于本系统方法的步骤在前面发明内容中已清晰叙述,且与常规的联合制碱法基本类似,因此,本实施例中具体的联合制碱工艺细节不再详述。

42.实施例1中气田水综合利用得到的中间物料参数如表1和表2所示。

43.表1气田水原水及其处理后清水和浓盐水数据统计表(单位mg/l)

44.水样codcl-na+k+ca2+mg2+含油悬浮物

原水1987635060190322011350154356220清水5311568.821.521.34.34.83.6饱和盐水190\28120125471213.34.8

45.表2晒水池干废盐与气田水蒸发制取工业盐控制指标数据表

46.理化指标氯化钠水不溶物含水钙硫酸根废干盐%54.4\42.712.670.22蒸发后湿盐%40.39\59.50\0.11

47.实施例2

48.实施例2为气田水浓缩-蒸发综合利用制碱工艺,见图2,实验物料采用四川某气田高矿化度采出水。

49.1、气田水浓缩-蒸发结晶综合利用系统包括如下步骤:

50.(1)预处理:隔油隔渣-破乳-混凝氧化沉降

51.将气田水1l盛放于大烧杯中,加入稀释浓度10%破乳剂溶液5~10ml,充分搅拌5~ 10min,静止5min后饱和盐水破乳形成下清液,用滤纸过滤获取下清液,在下清液中滴定加入稀释浓度为10%的氢氧化钠溶液,将气田水ph调至8,先后加入稀释浓度5%的混凝剂pac溶液2ml、稀释浓度5%的重金属捕捉剂溶液2ml、稀释浓度10%的次氯酸钠溶液4ml,纯碳酸钠4g,充分搅拌5~10min,最后加入稀释浓度0.1%的助凝剂pam溶液3ml,搅拌 5min直至气田水形成稳定的絮凝沉淀物,用滤纸过滤去除絮凝物后收集清液。

52.(2)纳滤:超滤—纳滤去除有机物和二价离子

53.经收集到的气田水清液10l盛放于桶内,经1#高压泵泵入石英砂、金刚砂多介质过滤器、1~10um孔径精密过滤器进行过滤,再经2#高压泵增压进入超滤膜深度去除有机物、再进3#高压泵进入纳滤膜深度去除二价离子和小分子有机物,然后去fro叠加膜进行浓缩。

54.(3)fro叠加膜浓缩:串联多级浓缩

55.自纳滤装置的产水,经4#高压泵进入第一级fro叠加膜件浓缩,经5#高压泵进入第二级fro叠加膜件浓缩,经6#高压泵进入第三级fro叠加膜件浓缩,浓缩后得到的饱和氯化钠盐水分为两路,第一路用于联合制碱法系统的氨化,第二路去蒸发结晶单元,浓缩产出的清水收集可用于联合制碱法系统作洗涤用水。

56.(4)蒸发结晶制氯化钠湿盐

57.将饱和盐水进行蒸发结晶制取氯化钠湿盐,得到的氯化钠湿盐用于联合制碱法系统氯化铵的加盐析出工序,得到的冷凝水可去联合制碱法系统作洗涤用水。

58.2、联合制碱法系统包括如下步骤:

59.由于本系统方法的步骤在前面发明内容中已清晰叙述,且与常规的联合制碱法基本类似,因此,本实施例中具体的联合制碱工艺细节不再详述。

60.实施例2中气田水综合利用得到的中间物料参数如表3和表4所示。

61.表3气田水原水及其处理后清水和浓盐水数据统计表(单位mg/l)

62.水样codcl-na+k+ca2+mg2+含油悬浮物原水1987635060190322011350154356220清水67124.258.823.526.15.26.14.3饱和盐水175\28324105461112.35.1

63.表4气田水蒸发制取工业盐控制指标数据表

64.理化指标氯化钠水不溶物含水钙镁硫酸根蒸发后湿盐%37.88\62\0.12

65.实施例3

66.实施例3为气田水化废盐蒸发结晶(钠钾分离)综合利用制碱工艺,见图3,实验物料采用新疆某气田高矿化度采出水及其晒水池的干废盐。

67.1、气田水化废盐蒸发结晶综合利用系统包括如下步骤:

68.(1)混合化盐:气田水加入干废盐混合溶解化盐

69.常温20℃下,将气田水1l倒入大烧杯中,加入干废盐494g,充分搅拌5~10min,直至干废盐全部溶解制成氯化钠饱和盐水,饱和度浓度约26.5%。

70.(2)预处理:隔油隔渣-破乳-混凝氧化沉降

71.向饱和盐水中加入稀释浓度10%破乳剂溶液5~10g,充分搅拌5~10min,静止5min 后饱和盐水破乳形成下清液,用滤纸过滤获取下清液,在下清液中滴定加入稀释浓度为10%的氢氧化钠溶液,将饱和盐水ph调至8,先后加入稀释浓度5%的混凝剂pac溶液4ml、稀释浓度5%的重金属捕捉剂溶液4ml、稀释浓度10%的次氯酸钠溶液8ml、纯碳酸钠53g,充分搅拌5~10min,最后加入稀释浓度0.1%的助凝剂pam溶液6ml,搅拌5min直至饱和盐水形成稳定的絮凝沉淀物,用滤纸过滤去除絮凝物后收集清液。

72.(3)纳滤:超滤—纳滤去除有机物和二价离子

73.经收集到的饱和盐水清液10l盛放于缓冲箱内,经1#高压泵泵入石英砂、金刚砂多介质过滤器、1~10um孔径精密过滤器进行过滤,再经2#高压泵增压进入超滤膜深度去除有机物、再进3#高压泵进入纳滤膜深度去除二价离子和小分子有机物,经处理后的饱和盐水分两路存储:第一路用于联合制碱法系统的饱和盐水料液,第二路用于蒸发结晶,经纳滤和超滤处理后的浓缩液(或排污液)与气田水原水进行混合再处理。

74.(5)蒸发结晶制固体氯化钠盐

75.将纳滤处置后的饱和盐水泵入蒸发结晶实验装置,生成的氯化钠湿盐用于联合制碱法系统氯化铵的加盐析出工序,得到的冷凝水可用于联合制碱法系统作洗涤用水。

76.2、联合制碱法系统包括如下步骤:

77.由于本系统方法的步骤在前面发明内容中已清晰叙述,且与常规的联合制碱法基本类似,因此,本实施例中具体的联合制碱工艺细节不再详述。

78.实施例3中气田水、废干盐及其中间物料参数如表5和表6所示,达到综合利用标准。

79.表5气田水原水及其处理后清水和浓盐水数据统计表(单位mg/l)

80.水样codcl-na+k+ca2+mg2+含油悬浮物原水31635538502812016774071336340297清水53115.068.821.521.34.34.83.6饱和盐水190\28120125471213.34.8

81.表6晒水池干废盐与气田水蒸发制取工业盐控制指标数据表

82.理化指标氯化钠水不溶物含水钙镁硫酸根

废干盐%56.3\40.453.450.2蒸发后湿盐%35.99\63.88\0.13

83.实施例4

84.实施例4气田水浓缩-蒸发结晶(钠钾分离)综合利用制碱,见图4,实验物料采用新疆某气田高矿化度采出水。

85.1、气田水化废盐蒸发结晶综合利用系统包括如下步骤:

86.(1)预处理:隔油隔渣-破乳-混凝氧化沉降

87.向饱和盐水中加入稀释浓度10%破乳剂溶液5~10g,充分搅拌5~10min,静止5min 后饱和盐水破乳形成下清液,用滤纸过滤获取下清液,在下清液中滴定加入稀释浓度为10%的氢氧化钠溶液,将饱和盐水ph调至8,先后加入稀释浓度5%的混凝剂pac溶液4ml、稀释浓度5%的重金属捕捉剂溶液4ml、稀释浓度10%的次氯酸钠溶液8ml、纯碳酸钠10g,充分搅拌5~10min,最后加入稀释浓度0.1%的助凝剂pam溶液6ml,搅拌5min直至饱和盐水形成稳定的絮凝沉淀物,用滤纸过滤去除絮凝物后收集清液。

88.(2)纳滤:超滤—纳滤去除有机物和二价离子

89.经收集到的饱和盐水清液10l盛放于缓冲箱内,经1#高压泵泵入石英砂、金刚砂多介质过滤器、1~10um孔径精密过滤器进行过滤,再经2#高压泵增压进入超滤膜深度去除有机物、再进3#高压泵进入纳滤膜深度去除二价离子和小分子有机物,经处理后的饱和盐水分两路存储:第一路用于联合制碱法系统的饱和盐水料液,第二路用于蒸发结晶,经纳滤和超滤处理后的浓缩液(或排污液)与气田水原水进行混合再处理。fro叠加膜浓缩:串联多级浓缩

90.(3)fro叠加膜浓缩:串联多级浓缩

91.自纳滤装置的产水,经4#高压泵进入第一级fro叠加膜件浓缩,经5#高压泵进入第二级fro叠加膜件浓缩,经6#高压泵进入第三级fro叠加膜件浓缩,浓缩后得到的饱和氯化钠盐水分为两路,第一路用于联合制碱法系统的氨化,第二路去蒸发结晶单元,浓缩产出的清水收集可用于联合制碱法系统作洗涤用水。

92.(5)蒸发结晶制固体氯化钠盐

93.将纳滤处置后的饱和盐水泵入蒸发结晶实验装置,生成的氯化钠湿盐用于联合制碱法系统氯化铵的加盐析出工序,得到的冷凝水可用于联合制碱法系统作洗涤用水。

94.2、联合制碱法系统包括如下步骤:

95.由于本系统方法的步骤在前面发明内容中已清晰叙述,且与常规的联合制碱法基本类似,因此,本实施例中具体的联合制碱工艺细节不再详述。

96.实施例4中气田水、废干盐及其中间物料参数如表7和表8所示,达到综合利用标准。

97.表7气田水原水及其处理后清水和浓盐水数据统计表(单位mg/l)

98.水样codcl-na+k+ca2+mg2+含油悬浮物原水31635538502812016774071336340297清水53115.068.821.521.34.34.83.6饱和盐水190\28120125471213.34.8

99.表8气田水蒸发制取工业盐控制指标数据表

100.理化指标氯化钠水不溶物含水钙镁硫酸根蒸发后湿盐%37.44\62.45\0.11

101.本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合,以任何方式进行类似功能的补充或缩减均在本专利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1