一种方硅芯的清洗设备及其清洗工艺的制作方法

1.本发明属于方硅芯清洗技术领域,更具体地说,特别涉及一种方硅芯的清洗设备及其清洗工艺。

背景技术:

2.单晶硅是硅的单晶体,具有基本完整的点阵结构的晶体,不同的方向具有不同的性质,是一种良好的半导材料,用于制造半导体器件、太阳能电池等,用高纯度的多晶硅在单晶炉内拉制而成。硅芯圆棒,是通过单晶炉装料、引晶、放肩、转肩、等径、收尾、冷却等一系列步骤拉制出的圆柱形硅棒,用于切割成方硅芯。一般切割后的方硅芯横截面为5-20mm的正方形,长度为1500-3500mm的长条状硅芯,通过切割机纵向对硅芯圆棒切割生成,用于气相沉淀法生产原生多晶硅的热载体。硅芯作为生产多晶硅时还原炉内多晶硅料沉积的载体,其表面洁净程度将直接影响到多晶硅成品的品质,而硅芯在经过去头尾、线切割、脱胶、锥磨等工序加工至合格尺寸与形状的过程中,会受到硅泥粉尘、有机物、金属元素等的污染,为不影响下游使用,硅芯的清洗十分重要。

3.现有硅芯清洗工艺主要为,先通过人工冲洗再进酸洗机清洗来达到硅芯清洗的目的。酸洗一般由hf和hno3共同作用,对硅芯表面进行有效的腐蚀,其反应如下:si+4hno3+6hf=h2sif6+4no2+4h2o;然而,现有清洗工艺中,人工冲洗随意性大,容易存在盲区,硅芯表面附着的杂物无法清洗干净,需延长酸腐蚀时间或重复酸腐蚀操作以保证清洗质量,不仅增加了酸的用量和清洗时间,还使硅芯的外形尺寸变小,造成硅芯尺寸不合格;同时,由于大部分硅芯为细长的单多晶混合硅芯棒,如常见硅芯为截面:7mm

×

7mm~15mm

×

15mm,长度:2~4m的方硅芯,在人工擦拭时易发生因用力不均匀而断损的现象,造成成品硅芯的浪费,而且人工擦拭时需要翻转4个面进行擦拭,具数据统计,擦拭100根方硅芯,需要2个人,连续作业1个小时,耗费人工且效率较低。

4.本发明提供一种方硅芯清洗设备及方法,该设备及方法不仅能够去除方硅芯表面的绝大部分杂质,而且还能去除其表面的油污和手印等有机物,清洗效果较佳。

技术实现要素:

5.本发明的目的是提供一种方硅芯的清洗设备及其清洗工艺,解决现有技术中存在的问题,该设备及方法不仅能够去除方硅芯表面的绝大部分杂质,而且还能去除其表面的油污和手印等有机物,清洗效果较佳。

6.为了实现以上目的,本发明采用了以下技术方案:

7.一种方硅芯的清洗设备,包括机架,所述机架上设有机械手运输线,所述机架上沿机械手运输线运送方向上依次布置有混合强酸清洗模块、快排漂洗模块、超声清洗模块、热风干燥模块,所述混合强酸清洗模块包括设在机架上的强酸腐蚀槽、冷却纯水槽,所述强酸腐蚀槽内填充有混合酸液,所述冷却纯水槽连接有热交换器;所述快排漂洗模块包括设在机架上的快排漂洗槽、回收水副水槽、储水池,所述快排漂洗槽、回收水副水槽、储水池通过

循环水泵相连,所述快排漂洗槽内设有纯水,所述快排漂洗槽底部开设有排液口,所述排液口上活动设有槽盖板;所述超声清洗模块包括设在机架上的超声波清洗槽,所述超声波清洗槽内底部设有超声波振板;热风干燥模块包括设在机架上的切水槽,所述切水槽两侧活动设有移动吹扫管,所述移动吹扫管连接有氮气气源。

8.优选的,所述机架上设置有用于驱动机械手移动的驱动机构,所述机架上对应强酸腐蚀槽、冷却纯水槽、快排漂洗槽、回收水副水槽、超声波清洗槽的减速停止点设置有方便调整的接近开关。

9.优选的,所述机架上对应机械手运输线的上、下料位置分别设置有上料平台、下料平台,所述上料平台、下料平台均包括双排链条输送机,双排链条输送机之间形成一输料槽,所述输料槽上设置有清洗篮,所述清洗篮内设置有方硅芯。

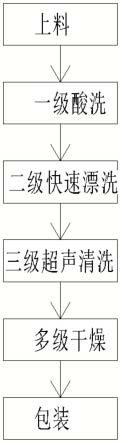

10.一种方硅芯的清洗工艺,包括以下步骤,

11.s1:原料准备,设室温20-30℃,首先将方硅芯通过菱形支架进行摆放至酸洗篮内,然后将装好方硅芯的清洗篮放置在进料台上,开动机械手运输线送至强酸腐蚀槽内入料位置;

12.s2:一级酸洗,将s1中准备好的方硅芯放入酸洗槽内,其中酸洗槽内有氢氟酸、硝酸组成的混合酸液,其中混合酸液通过pvdf磁力泵连续循环,同时酸洗槽通入氮气鼓泡,持续时间3-5分钟;然后进入冷却纯水槽,冷却纯水槽通过pfa热交换器循环冷却,冷却3-5分钟后挂钩接收到重力信号将酸洗篮缓慢提起,归还至机械手运输线;

13.s3:二级快速漂洗,机械手运输线将s2冷却好的方硅芯运送至快排漂洗槽内,快排漂洗槽内主要为纯水,纯水水质电导率17兆以上,配备有回收水副槽,快排漂洗槽底倾斜且排液口装有可拆式过滤网,用于接收碎硅材料,快排口装有过滤网;方硅芯酸洗篮经过机械手和重力挂钩放置于纯水槽内,循环水泵进水口同时接入回收水副水槽和储水池,不停向快排漂洗槽中通入纯水,同时通入氮气进行鼓泡溢流3-5分钟,纯水溢出至回收水副水槽,达到循环使用,鼓泡完成后,循环水泵停止工作,停止注水;快排漂洗槽底部的槽盖板由气缸连杆推动打开,纯水通过排液口迅速排干,两侧的喷淋口接收信号对方硅芯进行喷淋3-5分钟,喷淋为纯水;本步骤中排风量系统常开,此区排风量排风量1000m3/h;

14.s4:三级超声清洗,将s3喷淋完成后的方硅芯由机械手和输送线至超声波清洗槽进行超声清洗,超声波清洗槽内的纯水一直保持溢流状态,溢流纯水至纯水主管线并泵入s3中喷淋槽,超声波清洗槽内设自动控制进、排水阀,纯水直接侧面注入;其中超声波清洗槽内水温由底部36kw不锈钢加热器进行加热,保持水温40℃;同样超声波清洗槽内底置超声波振板:振板2.5mm厚不锈钢板,其表面镀硬铬处理,超声波滤网与振板用螺丝固定,防止加热管被硅芯堵死干烧;超声波功率为底置式3kw*2,频率40khz可调,超声时间6-8分钟;本步骤中排风量系统常开,此区排风量1000m3/h;

15.s5:多级干燥,方硅芯进行s4超声清洗后送至切水槽,其中切水槽内无水,主要通过移动吹扫氮气来将硅芯表面的纯水吹去,防止水分残留至硅芯表面烘干后留下水印,吹风方式为由上至下,时间4分钟;本步骤中排风系统常开,此区排风量为1000m3/h,然后方硅芯经过吹风送至烘干槽,其中烘干槽的进风口处设有不锈钢加热器,并增加高效过滤器装置,对空气过滤,达到75℃的循环热风对方硅芯四周进行20-30分钟的全面烘干;

16.s6:包装,经过s5烘干后下料,人工对清洗好的硅芯表面质量进行检查,要求无氧

化、酸渍、水渍、带胶、石墨点、断裂等异常,然后将方硅芯通过真空封袋机进行包装。

17.为了进一步优化本发明,可优先选用以下技术方案:

18.优选的,所述步骤s1中,酸洗槽的氢氟酸浓度为48%、硝酸浓度为72%,两者体积比为1.2:6。

19.优选的,所述s2步骤中酸洗槽侧面还设有补液系统,补液系统由高位恒压罐,气动阀,流量计,光电液位传感器组成,自动补液通过高位槽+流量计来补给,其量大小由流量计控制。

20.优选的,所述机械手运输线中机械手由伺服马达运动控制实现上下、左右方向的移动,可对各槽处理时间单独设,实现柔性管理,可自动和手动转换。

21.优选的,所述酸洗槽、超声波清洗槽、冷却纯水槽、切水槽均由碳钢表面喷防锈油漆后再用5mm白色pp板包裹制成。

22.本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

23.1、本清洗工艺利用混合强酸清洗模块、快排漂洗模块、超声清洗模块、热风干燥模块多级清理,该设备及方法不仅能够去除方硅芯表面的绝大部分杂质,而且还能去除其表面的油污和手印等有机物,清洗效果较佳。

24.2、本方案中方硅芯进行超声清洗后送至切水槽,其中切水槽内无水,主要通过移动吹扫氮气来将硅芯表面的纯水吹去,防止水分残留至硅芯表面烘干后留下水印,吹风方式为由上至下,时间4分钟。

附图说明

25.图1为本清洗工艺的流程图;

26.图2为方硅芯的清洗设备的布局示意图;

27.图3为清洗槽的侧视图

28.图4为清洗篮的结构示意图;

29.图5为鼓泡溢流清洗的结构示意图。

30.其中,1-机架,2-清洗篮,4-混合强酸清洗模块,5-快排漂洗模块,6-超声清洗模块,7-热风干燥模块,8-上料平台,9-下料平台;10-机械手运输线;

31.201-前壁板,202-后壁板,203-左壁板,204-右壁板,205-支撑架,206-加强柱,207-左壁板通气管路,208-右壁板通气管路,209-吊耳;

32.301-快排漂洗槽,302-主管,303-鼓泡管,304-进气管,305-空气压缩机,306-气孔,307-过滤装置。

具体实施方式

33.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

34.在酸洗槽中其酸洗原理为:由于氢氟酸能将硅芯表面的二氧化硅和硅溶解生成氯化硅,但单纯的氢氟酸对硅棒的腐蚀作用极慢,又由于浓硝酸能将硅氧化膜(sio2),但氧化膜是难溶物质,既不溶于水,也不溶于硝酸,因此单纯的硝酸也不能得到对硅芯表面进行腐蚀清洗的目的。然而,在氢氟酸和浓硝酸的混合腐蚀液中,首先氢氟酸将硅芯表面的二氧化

硅溶解,然后硝酸使硅芯表面单质硅氧化为二氧化硅,之后氢氟酸又将硝酸氧化产生的这层氧化膜溶解掉,两种酸如此交替作用从而使硅芯表面剥落掉一层,即可实现清洁硅芯的目的,通常我们是将硅芯在硝酸和氢氟酸的体积比为5:1的浓硝酸和氢氟酸混合液中进行腐蚀清洗。

35.实施例1:

36.一种方硅芯的清洗设备,包括机架1,机架上设有机械手运输线,机架上沿机械手运输线运送方向上依次布置有混合强酸清洗模块4、快排漂洗模块5、超声清洗模块6、热风干燥模块7,混合强酸清洗模块包括设在机架上的强酸腐蚀槽、冷却纯水槽,强酸腐蚀槽内填充有混合酸液,冷却纯水槽连接有热交换器;快排漂洗模块包括设在机架上的快排漂洗槽10、回收水副水槽、储水池,快排漂洗槽、回收水副水槽、储水池通过循环水泵相连,快排漂洗槽内设有纯水,快排漂洗槽底部开设有排液口,排液口上活动设有槽盖板;超声清洗模块包括设在机架上的超声波清洗槽,超声波清洗槽内底部设有超声波振板;热风干燥模块包括设在机架上的切水槽,切水槽两侧活动设有移动吹扫管,移动吹扫管连接有氮气气源;其中机械手的驱动控制原理为:机架上安装有用于驱动机械手移动的驱动机构,机架上对应强酸腐蚀槽、冷却纯水槽、快排漂洗槽、回收水副水槽、超声波清洗槽的减速停止点安装有方便调整的接近开关,利用机械手作为转运动力,实现连续的转运,其中机架上对应机械手运输线10的上、下料位置分别安装有上料平台8、下料平台9,上料平台8、下料平台9均包括双排链条输送机,双排链条输送机之间形成一输料槽,输料槽上安装有清洗篮,清洗篮内放置有方硅芯。

37.一种方硅芯的清洗工艺,包括以下步骤,

38.s1:原料准备,设室温20-30℃,首先将方硅芯3通过菱形支架进行摆放至酸洗篮内,然后将装好方硅芯的清洗篮2放置在进料台上,开动机械手运输线送至强酸腐蚀槽内入料位置;

39.s2:一级酸洗,将s1中准备好的方硅芯放入酸洗槽内,其中酸洗槽内有氢氟酸、硝酸组成的混合酸液,其中酸洗槽的氢氟酸浓度为48%、硝酸浓度为72%,两者体积比为1.2:6;其中混合酸液通过pvdf磁力泵连续循环,同时酸洗槽通入氮气鼓泡,持续时间3-5分钟;然后进入冷却纯水槽,冷却纯水槽通过pfa热交换器循环冷却,冷却3-5分钟后挂钩接收到重力信号将酸洗篮缓慢提起,归还至机械手运输线;

40.s3:二级快速漂洗,机械手运输线将s2冷却好的方硅芯运送至快排漂洗槽内,快排漂洗槽内主要为纯水,纯水水质电导率17兆以上,配备有回收水副槽,快排漂洗槽底倾斜且排液口装有可拆式过滤网,用于接收碎硅材料,快排口装有过滤网;方硅芯酸洗篮经过机械手和重力挂钩放置于纯水槽内,循环水泵进水口同时接入回收水副水槽和储水池,不停向快排漂洗槽中通入纯水,同时通入氮气进行鼓泡溢流3-5分钟,纯水溢出至回收水副水槽,达到循环使用,鼓泡完成后,循环水泵停止工作,停止注水;快排漂洗槽底部的槽盖板由气缸连杆推动打开,纯水通过排液口迅速排干,两侧的喷淋口接收信号对方硅芯进行喷淋3-5分钟,喷淋为纯水;本步骤中排风量系统常开,此区排风量排风量1000m3/h;

41.s4:三级超声清洗,将s3喷淋完成后的方硅芯由机械手和输送线至超声波清洗槽进行超声清洗,超声波清洗槽内的纯水一直保持溢流状态,溢流纯水至纯水主管线并泵入s3中喷淋槽,超声波清洗槽内设自动控制进、排水阀,纯水直接侧面注入;其中超声波清洗

槽内水温由底部36kw不锈钢加热器进行加热,保持水温40℃;同样超声波清洗槽内底置超声波振板:振板2.5mm厚不锈钢板,其表面镀硬铬处理,超声波滤网与振板用螺丝固定,防止加热管被硅芯堵死干烧;超声波功率为底置式3kw*2,频率40khz可调,超声时间6-8分钟;本步骤中排风量系统常开,此区排风量1000m3/h;

42.s5:多级干燥,方硅芯进行s4超声清洗后送至切水槽,其中切水槽内无水,主要通过移动吹扫氮气来将硅芯表面的纯水吹去,防止水分残留至硅芯表面烘干后留下水印,吹风方式为由上至下,时间4分钟;本步骤中排风系统常开,此区排风量为1000m3/h,然后方硅芯经过吹风送至烘干槽,其中烘干槽的进风口处设有不锈钢加热器,并增加高效过滤器装置,对空气过滤,达到75℃的循环热风对方硅芯四周进行20-30分钟的全面烘干;

43.s6:包装,经过s5烘干后下料,人工对清洗好的硅芯表面质量进行检查,要求无氧化、酸渍、水渍、带胶、石墨点、断裂等异常,然后将方硅芯通过真空封袋机进行包装。

44.其中s1中清洗篮设计如图3所示:清洗篮2整体为长方体,顶端敞口,前壁板201、后壁板202、左壁板203、右壁板204上都设置有多个通孔,便于在浸泡在酸洗池时更好的进入清洗篮,清洗篮底部由均匀设置的多个通气管替代,并且多个通气管之间相互连通,在通气管上设置有多个通气孔,在将清洗篮浸泡在酸洗池内时,通气管经过设置在左壁上的左壁通气管与设置在右壁上的右壁通气管连通到供装置上,将洁净的空气通入通气管内,在酸洗时,通气管通入的气体加强了酸液的流动性,避免了在酸洗时酸液溶度不均造成的酸洗效果不均匀,进一步加强了酸洗效果,减少了酸洗时间,提高了生产效率,吊装进酸洗池,省去了人工操作,减少了劳动强度,节约了人工成本。在清洗篮浸入后序的酸洗池内时,左壁板通气管路与右壁板通气管路经防腐蚀的软管连接到供气装置上,减少左壁板通气管路与右壁板通气管路的制造长度,节约生产成本。左壁板、右壁板、通气管、左壁板通气管路207与右壁板通气管路208采用一体化制作,加强了清洗篮的结构强度,节约了制造成本,在通气管下还设置有地脚,地脚上设置有通孔并与通气管连通,在酸洗结束时,将清洗篮从酸洗池内经设置在左壁板与右壁板上的吊耳209吊出时,进入到通气管内的酸洗液经地脚上的通孔处漏出,而且在酸洗时地脚上的通孔与酸洗池内壁接触,在重力的作用下,地脚上的通孔被封堵,在通入洁净的气体时不会造成大量的气体漏出,设计巧妙,结构简单合理,实用性强。前壁板与后壁板型号相同,并可活动拆卸,在左壁板与右壁板上设置有加强柱206,在加强柱上设置有槽口一,前壁板与后壁板可插入槽口一内,并可根据硅芯的长度在清洗篮长度一定时,调整前壁板与后壁板在槽口一内的相对位置适应硅芯的长度,调节能力强,能够适应不同长度的硅芯,运用灵活,结构简单。在清洗篮内放置硅芯时,在加强柱上卡接有支撑架205,支撑架两端为u型,在u型内侧设置有条状凸起卡扣于设置在加强柱206上的槽口二上,并且支撑架可沿着加强柱上下滑动自由移动,活动支撑架可以适合不同直径规格的硅芯,在放置硅芯时,最下层先放置支撑架,在支撑架上放置将要酸洗的硅芯,再放置支撑架,支撑架两端的u型状槽接触起到支撑作用,避免了支撑架直接作用在硅芯上对硅芯造成压迫,提高产品质量,减去了在加强柱上设置档位装置,若硅芯的直径大则少放两层,若硅芯的直径小,则能多放几层,容载量变化性强,加强柱加强了左壁板与右壁板的强度,加强柱上设置槽口二增强支撑架的承载强度,提高了一次酸洗的容载量,提高了生产效率。并且支撑架设置有锯齿状缺口,锯齿槽口之间的夹角为度,便于断面是矩形的硅芯放置,锯齿状缺口防止了硅芯在吊装转运的过程中的滑动,起到固定作用,使得矩形的硅芯在清洗篮

内更加稳定,使得安全性大大提高,并且使用吊装酸洗,降低了劳动强度,提高了生产效率。

45.其中清洗篮2采用pph材料制作,提高了酸洗篮整体的抗腐蚀性,增强了本清洗篮的使用寿命。在硅芯的生产中,硅芯大都呈条状,清洗篮采用长方体结构,能容纳大数型号的硅芯,若硅芯的长度不同,清洗篮设置有活动的前壁板与后壁板,根据硅芯的不同长度放置在合适在加强柱上的槽口一内,调节能力强,能够适应不同长度的硅芯,运用灵活,结构简单。在酸洗篮内设置有支撑架,支撑架扣在加强柱上的槽口二内,沿着加强柱能够上下滑动,可以适合不同直径规格的硅芯,在放置硅芯时,最下层先放置支撑架,在支撑架上放置将要酸洗的硅芯,再放置一层支撑架,支撑架两端的u型状槽高度大于放置硅芯处缺口的高度,在两层硅芯放置时u型状槽接触起到支撑作用,减去了在加强柱上设置档位装置,调节灵活,适应性广,容载量变化性强。加强柱加强了左壁板与右壁板的强度,加强柱上设置槽口二增强支撑架的承载强度,提高了一次酸洗的容载量,提高了生产效率。在本清洗篮底部设置分布通气孔的通气管,在酸洗时通入洁净的空气,加强了酸液的流动性,避免了在酸洗时酸液溶度不均造成的酸洗效果不均匀,进一步加强了酸洗效果,减少了酸洗时间,提高了生产效率,吊装进酸洗池,省去了人工操作,减少了劳动强度,节约了人工成本。

46.其中s3中的鼓泡溢流清洗设计如下,在快排漂洗槽301底部设有气管,气管包括主管302和鼓泡管303,主管302通过进气管304与空气压缩机305连接,主管302上至少设两根鼓泡管303,鼓泡管303的管壁上均设有气孔306。主管302在快排漂洗槽内沿槽壁设置,构成主管框架,鼓泡管303均匀分布在主管302所构成的框架内,且相邻鼓泡管303之间有间隙,鼓泡管303的数量为4、5、6、8、9根或4~10根中整数值中任一值,也可为5~8根中整数值中任一值,且鼓泡管303相互平行设置,气孔306的孔径为1mm、2mm、4mm或1~5mm中任意数值。气孔306的孔径为2mm;进气管304和空气压缩机305之间设有过滤装置307,且进气管304为upvc进气管或l304不锈钢进气管,避免压缩空气中的杂质和水分对纯水质量的影响,从而保证清洗后硅料表面的各项杂质指标。

47.对比实验数据:

48.采用上述自动线对比原有的手动线进行对比,数据如下:

[0049] 自动线手动线效率3000支/天1800支/天一次清洗合格率93.14%90.09%需要人工2人6人清洗导致断裂6支/天30支/天

[0050]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0051]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1