一种覆铜板残渣处理装置及其处理方法与流程

1.本发明涉及覆铜板加工的技术领域,特别是一种覆铜板残渣处理装置及其处理方法。

背景技术:

2.废弃覆铜板中金属材料的回收利用技术已经比较成熟,但其中非金属材料的再生利用问题却迟迟得不到解决,很大一部分被当作垃圾丢弃、焚烧或掩埋,不仅造成了严重的环境污染,而且导致有用资源的大量浪费,废覆铜板中含较大量溴和少量的氯,焚烧法处理会造成空气污染,特别是二噁英污染,热裂解法回收油中仍含有溴及少量金属。

3.然而,现有的生产方法虽然能够对覆铜板进行加工处理,但是依然存在诸多缺陷:1、现有的加工处理装置,通过将初步加工的覆铜板直接投入至硫酸中浸泡,但是由于在初步粉碎的过程中由于粉碎的效果不佳,使得覆铜板存在折弯,且折弯处的浸泡效果不佳,使得影响了覆铜板的处理效果。2、现有的覆铜板在浸泡的过程中,直接将覆铜板进行放置,但是使用的托盘放置板,使得底部堆积的覆铜板的效果不佳,当不能设置搅拌装置时,则浸泡的次数增多,从而影响了覆铜板的浸泡效果。3、现有的烘干装置主要通过将硫酸浸泡后的材料进行静置烘干,但是由于烘干的效果不佳。

4.基于上述技术缺陷,本技术亟待需要一种覆铜板残渣处理装置及其处理方法。

技术实现要素:

5.本发明的目的在于克服现有技术的缺点,提供结构紧凑、减轻工人工作强度、提高覆铜板粉碎效果的同时能够将覆铜板能够进行充分的拌合处理的一种覆铜板残渣处理装置及其处理方法。

6.本发明的目的通过以下技术方案来实现:一种覆铜板残渣处理装置,它包括装置本体,所述装置本体包括支撑架以及设置在支撑架上的处理装置,所述处理装置包括粉碎装置、浸泡装置以及烘干混合装置,所述粉碎装置设置在浸泡装置的上方,且浸泡装置的下方设有倾斜支撑脚一和倾斜支撑脚二,所述倾斜支撑脚一和倾斜支撑脚二之间设有收集箱;所述倾斜支撑脚一与倾斜支撑脚二之间设有连接板一,且连接板一与浸泡装置底部之间设有透明玻璃板,所述浸泡装置与连接板一之间设有出料管一,且出料管一设置在浸泡装置的底部,所述粉碎装置内部为空腔结构,且设有上部空腔和下部空腔,所述下部空腔设有出料管三和出料管四,所述出料管三和出料管四的一端与浸泡装置的顶部进行连接,所述连接板一的中部设有出料管五,所述收集箱位于出料管五的下方,所述浸泡装置与烘干混合装置之间设有连接管一,且连接管一的下方设有烘干装置,所述烘干混合装置包括烘干空腔和混合空腔。

7.在本发明的覆铜板残渣处理装置中,所述烘干空腔设置在混合空腔的上方,且烘干空腔与混合空腔之间设有倒锥形隔板,所述混合空腔的外围设有收集空腔,所述收集空

腔的底部上设有出料管六,所述出料管三和出料管四上设有开关阀,所述混合空腔的内部上设有可移动混合箱体,所述可移动混合箱体的底部上设有凸缘,且凸缘上设有通孔螺纹,且收集空腔的界面为u字形结构,且收集空腔的底部上设有与通孔螺纹相互配合的盲孔螺纹一,所述可移动混合箱体的内部上设有搅拌装置,且可移动混合箱体的侧壁上设有固定转动轴。

8.在本发明的覆铜板残渣处理装置中,所述浸泡装置的侧壁上设有竖向支撑板一,且竖向支撑板一的端部上设有横向支撑板一,所述横向支撑板一上设有电机一;所述上部空腔与下部空腔之间设有下凹隔板,所述下凹隔板设有下凹段一和下凹段二,所述下凹段二上设有粉碎尖刺部,且下凹段二的中部上设有出料管七,且出料管七使得将上部空腔与下部空腔进行连通,所述下部空腔的中部设有加热空腔。

9.在本发明的覆铜板残渣处理装置中,所述加热空腔的侧壁上设有折页门,且加热空腔的内部设有放置架,所述放置架上设有加热部件,所述粉碎装置与浸泡装置之间设有支撑杆一和支撑杆二,所述上部空腔的内部上设有搅拌粉碎装置,所述搅拌粉碎装置包括搅拌粉碎辊以及设置在横向支撑板一上的电机一,所述电机一的输出轴贯穿粉碎装置的侧壁,并与搅拌粉碎辊进行连接,所述搅拌粉碎辊设有扇形辊一、扇形辊二、扇形辊三和扇形辊四。

10.在本发明的覆铜板残渣处理装置中,所述扇形辊一、扇形辊二、扇形辊三和扇形辊四上均设有弧形凸起和尖刺部,所述弧形凸起与尖刺部为间隔设置,两个相邻扇形辊之间设有扇形辊五,且扇形辊五设有4个,每个所述扇形辊五上设有尖刺部,且扇形辊五上的尖刺部大于扇形辊一、扇形辊二、扇形辊三和扇形辊四上的尖刺部,所述扇形辊五的直径小于扇形辊一、扇形辊二、扇形辊三和扇形辊四的直径。

11.在本发明的覆铜板残渣处理装置中,收集箱为放置在支撑架上,浸泡装置的内部上设有倾斜滤网一,且倾斜滤网一的端部上为所述连接管一,所述连接管一上设有开关阀,所述连接管一与烘干空腔的连接处的下方设有出风管一,所述出风管一嵌入在烘干空腔的侧壁上,且出风管一与连接管一设置方向为同一轴线设置,所述出风管一与烘干装置之间设有连接软管;倒锥形隔板的下方设有横向隔板,且横向隔板与倒锥形隔板之间设有半弧形出料装置,所述半弧形出料装置的顶部与倒锥形隔板之间设有连通管二,所述半弧形出料装置为倒u形结构,且底部上设有吸附部件。

12.在本发明的覆铜板残渣处理装置中,所述半弧形出料装置设有两个出料口,所述倒锥形隔板的底部上设有滤水孔,所述滤水孔为环形结构,烘干空腔的内部上设有搅拌混合装置二,所述搅拌混合装置二还包括倾斜搅拌板一、倾斜搅拌板二、倾斜搅拌板三和电机二,且倾斜搅拌板一、倾斜搅拌板二和倾斜搅拌板三之间为120

°

,电机二位于烘干混合装置的上方,且电机二的输出轴与倾斜搅拌板一、倾斜搅拌板二和倾斜搅拌板三进行连接,所述倾斜搅拌板一、倾斜搅拌板二和倾斜搅拌板三的下方均设有搅拌凸起。

13.在本发明的覆铜板残渣处理装置中,固定转动轴为嵌入在搅拌装置的侧壁上,所述固定转动轴的两端上均设有十字形凹槽,所述十字形凹槽上设有通孔螺纹,所述固定转动轴的一端与电机二的输出轴进行连接,另一端与搅拌杆进行连接,所述搅拌杆上设有竖向搅拌杆,且竖向搅拌杆至少设有6根,搅拌装置的上方设有弹性落料板一和弹性落料板二,且弹性落料板一和弹性落料板二为相互配合。

14.在本发明的覆铜板残渣处理装置中,竖向搅拌杆与电机二的输出轴上均设有与十字形凹槽相互配合的十字形固定架,所述十字形固定架上设有通孔,且固定转动轴设有固定段和转动段,且固定段与烘干混合装置的侧壁进行连接,且可转动段包括内部可转动段,且外部可转动段上设有螺纹通孔,使得能够将搅拌混合装置二进行固定。

15.在本发明的一种覆铜板残渣处理装置的处理方法中,它包括以下步骤:s1、覆铜板残渣处理方法,其具体包括以下步骤:s11、首先,将经过初步粉碎后的覆铜板投入至粉碎装置中,同时启动横向支撑板一上的电机一,使得扇形辊一、扇形辊二、扇形辊三和扇形辊四在转动过程中将覆铜板进行二次的粉碎;s12、当覆铜板边投入边进行落料时使得能够在加热空腔的甩下将覆铜板进行预热,预热后的覆铜板在出料管三和出料管四上开关阀的作用下,实现落料,并将覆铜板落入至浸泡装置上,由于浸泡装置的侧壁上设有进料管一,使得浸泡装置内部的浓硫酸可根据实际情况进行添加;s13、同时当覆铜板浸泡在浸泡装置内部上时,沉淀2.5小时,或者加入试剂后,沉淀0.5小时后,首先将浓硫酸进行排出,当浓硫酸的液位线降至倾斜滤网一的下方时,此时将连接管一上的开关阀进行打开;s14、当连接管一上的开关阀进行打开后,此时能够在浸泡装置顶部密封门的作用下,用过棍棒将覆铜板辅助送入至烘干混合装置;s15、当覆铜板进入后,在烘干装置以及可移动的混合空腔下实现烘干以及搅拌。

16.本发明具有以下优点:1、本发明的装置本体,装置本体包括支撑架以及设置在支撑架上的处理装置,处理装置包括粉碎装置、浸泡装置以及烘干混合装置,粉碎装置、浸泡装置以及烘干混合装置三者之间的相互配合,使得能将覆铜板进行二次粉碎的同时,保证了浸泡的效率,粉碎装置设置在浸泡装置的上方,且浸泡装置的下方设有倾斜支撑脚一和倾斜支撑脚二,倾斜支撑脚一和倾斜支撑脚二之间设有收集箱,收集箱的设置使得浸泡完成后的浓硫酸进行收集。

17.2、本发明的倾斜支撑脚一与倾斜支撑脚二之间设有连接板一,且连接板一与浸泡装置底部之间设有透明玻璃板,透明玻璃板的设置使得能够便于进行观察,浸泡装置与连接板一之间设有出料管一,且出料管一设置在浸泡装置的底部,粉碎装置内部为空腔结构,且设有上部空腔和下部空腔,下部空腔设有出料管三和出料管四,出料管三和出料管四之间设置的加热空腔使得能够保证覆铜板能够进行预热,出料管三和出料管四的一端与浸泡装置的顶部进行连接,连接板一的中部设有出料管五,收集箱位于出料管五的下方,浸泡装置与烘干混合装置之间设有连接管一,且连接管一的下方设有烘干装置,烘干混合装置包括烘干空腔和混合空腔,使得能够在搅拌杆的作用下进行有效的烘干。

18.3、本发明的烘干空腔设置在混合空腔的上方,且烘干空腔与混合空腔之间设有倒锥形隔板,混合空腔的外围设有收集空腔,收集空腔的底部上设有出料管六,出料管三和出料管四上设有开关阀,混合空腔的内部上设有可移动混合箱体,可移动混合箱体的设置使得能够根据实际需要来进行放置,可移动混合箱体的底部上设有凸缘,且凸缘上设有通孔螺纹,且收集空腔的界面为u字形结构,且收集空腔的底部上设有与通孔螺纹相互配合的盲孔螺纹一,使得可移动混合箱体进行固定,且收集空腔不影响可移动混合箱体的固定,可移

动混合箱体的内部上设有搅拌装置,且可移动混合箱体的侧壁上设有固定转动轴,从而能够使得对掉落的覆铜板进行有效的混合。

附图说明

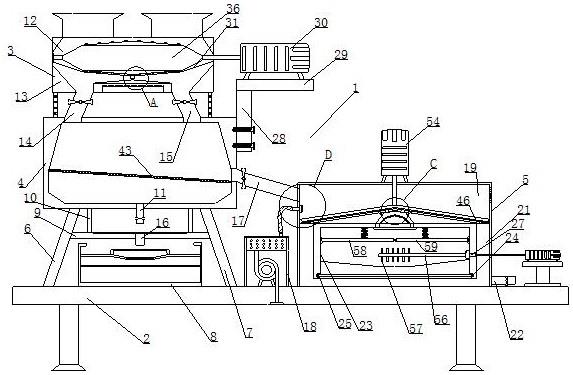

19.图1 为本发明的结构示意图;图2 为本发明中搅拌粉碎辊的结构示意图;图3 为本发明的搅拌混合装置二中倾斜搅拌杆的结构示意图;图4 为本发明的固定转动轴的结构示意图;图5 为图1中a处的局部放大示意图;图6 为图2中b处的局部放大示意图;图7 为图1中c处的局部放大示意图;图8 为图1中d处的局部放大示意图;图9 为图4中e-e处的剖视示意图。

20.图中,装置本体1、支撑架2、粉碎装置3、浸泡装置4、烘干混合装置5、倾斜支撑脚一6、倾斜支撑脚二7、收集箱8、连接板一9、透明玻璃板10、出料管一11、上部空腔12、下部空腔13、出料管三14、出料管四15、出料管五16、连接管一17、烘干装置18、烘干空腔19、、倒锥形隔板20、收集空腔21、出料管六22、可移动混合箱体23、凸缘24、通孔螺纹25、盲孔螺纹一26、固定转动轴27、竖向支撑板一28、横向支撑板一29、电机一30、下凹段一31、下凹段二32、出料管七33、加热空腔34、放置架35、搅拌粉碎辊36、扇形辊一37、扇形辊二38、扇形辊三39、扇形辊四40、弧形凸起41、扇形辊五42、倾斜滤网一43、出风管一44、连接软管45、横向隔板46、半弧形出料装置47、连通管二48、吸附部件49、滤水孔50、倾斜搅拌板一51、倾斜搅拌板二52、倾斜搅拌板三53、电机二54、十字形凹槽55、搅拌杆56、竖向搅拌杆57、弹性落料板一58、弹性落料板二59、固定段60、转动段61。

具体实施方式

21.下面结合附图对本发明做进一步的描述,本发明的保护范围不局限于以下所述:如图1~图9所示,一种覆铜板残渣处理装置,它包括装置本体1,装置本体1包括支撑架2以及设置在支撑架2上的处理装置,处理装置包括粉碎装置3、浸泡装置4以及烘干混合装置5,粉碎装置3设置在浸泡装置4的上方,且浸泡装置4的下方设有倾斜支撑脚一6和倾斜支撑脚二7,倾斜支撑脚一6和倾斜支撑脚二7之间设有收集箱8;倾斜支撑脚一6与倾斜支撑脚二7之间设有连接板一9,且连接板一9与浸泡装置4底部之间设有透明玻璃板10,浸泡装置4与连接板一9之间设有出料管一11,且出料管一11设置在浸泡装置4的底部,粉碎装置3内部为空腔结构,且设有上部空腔12和下部空腔13,下部空腔13设有出料管三14和出料管四15,出料管三14和出料管四15的一端与浸泡装置4的顶部进行连接,连接板一9的中部设有出料管五16,收集箱8位于出料管五16的下方,浸泡装置4与烘干混合装置5之间设有连接管一17,且连接管一17的下方设有烘干装置18,烘干混合装置5包括烘干空腔19和混合空腔。

22.烘干空腔19设置在混合空腔的上方,且烘干空腔19与混合空腔之间设有倒锥形隔板20,混合空腔的外围设有收集空腔21,收集空腔21的底部上设有出料管六22,出料管三14

和出料管四15上设有开关阀,混合空腔的内部上设有可移动混合箱体23,可移动混合箱体23的底部上设有凸缘24,且凸缘24上设有通孔螺纹25,使得能够将可移动混合箱体23进行有效的固定,且收集空腔21的界面为u字形结构,且收集空腔21的底部上设有与通孔螺纹相互配合的盲孔螺纹一26,可移动混合箱体23的内部上设有搅拌装置,且可移动混合箱体23的侧壁上设有固定转动轴27。

23.浸泡装置4的侧壁上设有竖向支撑板一28,且竖向支撑板一28的端部上设有横向支撑板一29,横向支撑板一29上设有电机一30;上部空腔12与下部空腔13之间设有下凹隔板,下凹隔板设有下凹段一31和下凹段二32,下凹段一31和下凹段二32的设置使得掉落的覆铜板能够进行有效的设置,下凹段二32上设有粉碎尖刺部,且下凹段二32的中部上设有出料管七33,且出料管七33使得将上部空腔12与下部空腔13进行连通,下部空腔13的中部设有加热空腔34。

24.加热空腔34的侧壁上设有折页门,且加热空腔的内部设有放置架35,放置架35上设有加热部件,粉碎装置3与浸泡装置4之间设有支撑杆一和支撑杆二,上部空腔12的内部上设有搅拌粉碎装置,搅拌粉碎装置包括搅拌粉碎辊36以及设置在横向支撑板一29上的电机一30,电机一30的输出轴贯穿粉碎装置3的侧壁,并与搅拌粉碎辊36进行连接,搅拌粉碎辊36设有扇形辊一37、扇形辊二38、扇形辊三39和扇形辊四40。

25.扇形辊一37、扇形辊二38、扇形辊三39和扇形辊四40上均设有弧形凸起41和尖刺部,弧形凸起41与尖刺部为间隔设置,两个相邻扇形辊之间设有扇形辊五42,且扇形辊五42设有4个,每个扇形辊五42上设有尖刺部,且扇形辊五42上的尖刺部大于扇形辊一37、扇形辊二38、扇形辊三39和扇形辊四40上的尖刺部,使得能够将覆铜板进行粉碎,扇形辊五42的直径小于扇形辊一37、扇形辊二38、扇形辊三39和扇形辊四40的直径,两者直径的不同,使得能够有效的对覆铜板进行加工。

26.收集箱8为放置在支撑架2上,浸泡装置4的内部上设有倾斜滤网一43,倾斜滤网一43的设置使得粉碎后的覆铜板能够沉积在上方,且浓硫酸能够进行过滤,且倾斜滤网一43的端部上为连接管一17,连接管一17上设有开关阀,连接管一17与烘干空腔19的连接处的下方设有出风管一44,出风管一44嵌入在烘干空腔19的侧壁上,且出风管一44与连接管一17设置方向为同一轴线设置,出风管一44与烘干装置18之间设有连接软管45;倒锥形隔板20的下方设有横向隔板46,且横向隔板46与倒锥形隔板20之间设有半弧形出料装置47,半弧形出料装置47的设置使得能够从两端将原料进行滑落,半弧形出料装置47的顶部与倒锥形隔板20之间设有连通管二48,半弧形出料装置47为倒u形结构,且底部上设有吸附部件49,吸附部件49的设置使得能够将残留的硫酸进行吸收。

27.半弧形出料装置47设有两个出料口,倒锥形隔板20的底部上设有滤水孔50,滤水孔50为环形结构,烘干空腔19的内部上设有搅拌混合装置二,搅拌混合装置二还包括倾斜搅拌板一51、倾斜搅拌板二52、倾斜搅拌板三53和电机二54,且倾斜搅拌板一51、倾斜搅拌板二52和倾斜搅拌板三53之间为120

°

,电机二54位于烘干混合装置5的上方,且电机二54的输出轴与倾斜搅拌板一51、倾斜搅拌板二52和倾斜搅拌板三53进行连接,倾斜搅拌板一51、倾斜搅拌板二52和倾斜搅拌板三53的下方均设有搅拌凸起54,使得能够进行边搅拌,边进行烘干,且烘干空腔19的侧壁上设有通风孔。

28.固定转动轴27为嵌入在搅拌装置的侧壁上,固定转动轴27的两端上均设有十字形

凹槽55,十字形凹槽55上设有通孔螺纹,固定转动轴27的一端与电机二54的输出轴进行连接,另一端与搅拌杆56进行连接,搅拌杆56上设有竖向搅拌杆57,且竖向搅拌杆57至少设有6根,搅拌装置的上方设有弹性落料板一58和弹性落料板二59,且弹性落料板一58和弹性落料板二59为相互配合,弹性落料板一58和弹性落料板二59中部的开口与竖向搅拌杆57之间的配合,使得落料过程中实现搅拌,相较传统的搅拌机构而言,具有搅拌时间短,搅拌混合效率高的特点。

29.竖向搅拌杆57与电机二57的输出轴上均设有与十字形凹槽55相互配合的十字形固定架,十字形固定架上设有通孔,且固定转动轴27设有固定段60和转动段61,且固定段60与烘干混合装置5的侧壁进行连接,且可转动段61包括内部可转动段,且外部可转动段上设有螺纹通孔,使得能够将搅拌混合装置二进行固定,固定转动轴27的设置保证了能够进行旋转的同时,保证了能够便捷的进行拆卸。

30.一种覆铜板残渣处理装置的处理方法,它包括以下步骤:s1、覆铜板残渣处理方法,其具体包括以下步骤:s11、首先,将经过初步粉碎后的覆铜板投入至粉碎装置3中,同时启动横向支撑板一29上的电机一30,使得扇形辊一37、扇形辊二38、扇形辊三39和扇形辊四40在转动过程中将覆铜板进行二次的粉碎;s12、当覆铜板边投入边进行落料时使得能够在加热空腔的甩下将覆铜板进行预热,预热后的覆铜板在出料管三14和出料管四15上开关阀的作用下,实现落料,并将覆铜板落入至浸泡装置4上,由于浸泡装置4的侧壁上设有进料管一,使得浸泡装置内部的浓硫酸可根据实际情况进行添加;s13、同时当覆铜板浸泡在浸泡装置4内部上时,沉淀2.5小时,或者加入试剂后,沉淀0.5小时后,首先将浓硫酸进行排出,当浓硫酸的液位线降至倾斜滤网一43的下方时,此时将连接管一17上的开关阀进行打开;s14、当连接管一17上的开关阀进行打开后,此时能够在浸泡装置4顶部密封门的作用下,用过棍棒将覆铜板辅助送入至烘干混合装置5;s15、当覆铜板进入后,在烘干装置18以及可移动的混合空腔下实现烘干以及搅拌。

31.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1