一种干法刻蚀方法与流程

1.本发明涉及半导体电子技术领域,尤其涉及一种干法刻蚀方法。

背景技术:

2.半导体芯片前制程加工一般可分为四大过程,即清洗、光刻、刻蚀和薄膜。其中,刻蚀分为干法刻蚀和湿法刻蚀,干法刻蚀主要是通过感应线圈耦合将刻蚀气体(如cl2、bcl3、cf4等)产生高密度等离子体,再利用等离子体中产生的活性中型反应基团与被刻蚀材料发生化学反应,同时带能量的离子轰击样品表面产生物理反应的一种刻蚀模式。因此,基片表面洁净程度对刻蚀后外观有直接影响。

3.刻蚀设备为提高产能设有上片腔和反应腔,上片腔可放置多盘待刻蚀片源,待刻蚀片源会长时间放置在上片腔,受到上片腔残留物及刻蚀盘残留物影响,片源表面容易吸附这些刻蚀残留物,导致刻蚀后出现刻蚀麻点,造成外观异常,如图1中的方框所示。目前大部分通过加大对刻蚀盘及上片腔的清洁消除刻蚀残留物,以此来消除刻蚀麻点,缺点在于:清洁操作花费大量时间,同时无法保证清洁效果。

技术实现要素:

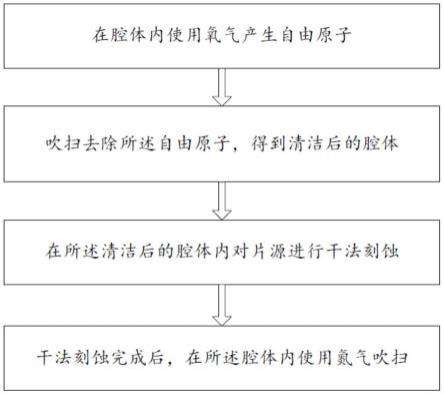

4.本发明所要解决的技术问题是:提供一种干法刻蚀方法,能够有效去除片源表面的刻蚀麻点。

5.为了解决上述技术问题,本发明采用的一种技术方案为:

6.一种干法刻蚀方法,包括步骤:

7.在腔体内使用氧气产生自由原子;

8.吹扫去除所述自由原子,得到清洁后的腔体;

9.在所述清洁后的腔体内对片源进行干法刻蚀;

10.干法刻蚀完成后,在所述腔体内使用氮气吹扫。

11.本发明的有益效果在于:在腔体内使用氧气产生自由原子,吹扫去除自由原子,得到清洁后的腔体,在清洁后的腔体内对片源进行干法刻蚀,干法刻蚀完成后,在腔体内使用氮气吹扫,利用氧气自由原子以化学方法蚀除有机物的同时,不会刻蚀基片,再通过吹扫清除刻蚀残留物,在刻蚀完成后进行氮气吹扫,有效去除吸附在片源表面的刻蚀残留气体及刻蚀生成物,并去除刻蚀盘及传递腔内刻蚀残留气体及刻蚀生成物,避免吸附在片源上,从而有效去除片源表面的刻蚀麻点。

附图说明

12.图1为现有技术中出现刻蚀麻点的片源表面示意图;

13.图2为本发明实施例的一种干法刻蚀方法的步骤流程图。

具体实施方式

14.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

15.请参照图1,本发明实施例提供了一种干法刻蚀方法,包括步骤:

16.在腔体内使用氧气产生自由原子;

17.吹扫去除所述自由原子,得到清洁后的腔体;

18.在所述清洁后的腔体内对片源进行干法刻蚀;

19.干法刻蚀完成后,在所述腔体内使用氮气吹扫。

20.从上述描述可知,本发明的有益效果在于:在腔体内使用氧气产生自由原子,吹扫去除自由原子,得到清洁后的腔体,在清洁后的腔体内对片源进行干法刻蚀,干法刻蚀完成后,在腔体内使用氮气吹扫,利用氧气自由原子以化学方法蚀除有机物的同时,不会刻蚀基片,再通过吹扫清除刻蚀残留物,在刻蚀完成后进行氮气吹扫,有效去除吸附在片源表面的刻蚀残留气体及刻蚀生成物,并去除刻蚀盘及传递腔内刻蚀残留气体及刻蚀生成物,避免吸附在片源上,从而有效去除片源表面的刻蚀麻点。

21.进一步地,所述在腔体内使用氧气产生自由原子包括:

22.在腔体内按照第一预设腔压和第一预设时间通入第一预设流量的氧气;

23.按照第二预设腔压、第二预设上电极、第二预设下电极以及第二预设时间使用所述氧气产生自由原子。

24.由上述描述可知,先通入氧气,再利用氧气产生自由原子,利用自由原子可有效地蚀除有机物,且不会伤害基片,从而避免了片源外观异常。

25.进一步地,将所述第一预设腔压设为5~15mt,将所述第一预设时间设为5~20s,将所述第一预设流量设为80~200sccm。

26.由上述描述可知,设置腔体压力只是为了去除腔体内空气和水汽,腔压设置过低对设备要求更高,腔压设为5~15mt即可达到预期效果,通入80~200sccm的氧气主要是保证腔体内有均匀的氧气浓度,保证后续产生氧离子量充足且均匀。

27.进一步地,将所述第二预设腔压设为10~15mt,将所述第二预设上电极设为100~600w,将所述第二预设下电极设为18~100w,将所述第二预设时间设为20~30s。

28.由上述描述可知,上下电极功率大小与氧气的电离程度有关,当达到一定数值后,氧气就会充分电离,再升高功率,对电离就不会有正向作用,因此,将第二预设上电极设为100~600w,将第二预设下电极设为18~100w,据实验数据20s就可充分反应完成,结合产能影响,将时间设置为30s,以此实现最佳的自由原子产生效果。

29.进一步地,所述吹扫去除所述自由原子,得到清洁后的腔体包括:

30.在所述腔体通入第三预设流量的氮气,按照第三预设时间使用所述氮气吹扫去除所述自由原子,得到清洁后的腔体。

31.由上述描述可知,使用氮气吹扫去除自由原子,能够将氧气反应后的物质去除。

32.进一步地,将所述第三预设流量设为200~1000sccm,将所述第三预设时间设为90s。

33.由上述描述可知,由于反应时间短,产生的残留物就少,可无需进行重复循环操作,吹扫90s即可实现较佳的去除效果。

34.进一步地,所述干法刻蚀完成后,在所述腔体内使用氮气吹扫包括:

35.充气操作:按照第四预设时间使用第四预设流量的氮气对所述腔体进行充气,得到充气后的腔体;

36.抽气操作:按照第五预设腔压和第五预设时间对所述充气后的腔体进行抽气,得到抽气后的腔体。

37.由上述描述可知,使用氮气进行充气和抽气,可去除刻蚀盘及传递腔内刻蚀残留气体及刻蚀生成物,减少吸附在片源上。

38.进一步地,将所述第四预设时间设为60s,将所述第四预设流量设为200~1000sccm。

39.由上述描述可知,充气过程不存在化学反应,不需要设置电极功率,且无需对腔压进行设置,氮气流量设置过小不易去除片源或刻蚀盘上的残留物,过大会造成其他浪费,设置为200~1000sccm能够实现最佳效果。

40.进一步地,将所述第五预设腔压设为5~15mt,将所述第五预设时间设为30s。

41.由上述描述可知,抽气过程腔压设置过高,抽气会不彻底,机台腔压受到pump能力影响,将时间设置过长会浪费产能,过短会存在抽气不彻底情况,将腔压设为5~15mt,时间设为30s,实现了最佳的抽气效果。

42.进一步地,所述在所述腔体内使用氮气吹扫还包括:

43.按照预设次数重复执行所述充气操作和所述抽气操作。

44.由上述描述可知,对腔体重复进行充气和抽气操作,能够使残留物去除的更彻底,从而避免吸附在片源上,有效去除片源表面的刻蚀麻点。

45.本发明上述的一种干法刻蚀方法能够适用于需要对基片进行刻蚀的场景,以下通过具体实施方式进行说明:

46.实施例一

47.请参照图1,本实施例的一种干法刻蚀方法,包括步骤:

48.s1、在腔体内使用氧气产生自由原子,具体包括:

49.s11、在腔体内按照第一预设腔压和第一预设时间通入第一预设流量的氧气;

50.其中,将所述第一预设腔压设为5~15mt,将所述第一预设时间设为5~20s,将所述第一预设流量设为80~200sccm,此时上电极设置为0w,下电极为设置0w。

51.在一种可选的实施方式中,在腔体内按照10mt的腔压和10s的时间通入110sccm流量的氧气。

52.在另一种可选的实施方式中,在腔体内按照5mt的腔压和5s的时间通入80sccm流量的氧气。

53.在另一种可选的实施方式中,在腔体内按照15mt的腔压和20s的时间通入200sccm流量的氧气。

54.s12、按照第二预设腔压、第二预设上电极、第二预设下电极以及第二预设时间使用所述氧气产生自由原子。

55.利用氧气自由原子以化学方法蚀除有机物,o2+e+有机物

→

2o+co2+h2o+e,且不会刻蚀基片,即氧气电离后会和有机物反应生产二氧化碳和水,二氧化碳和水会被后续的吹扫带走,实现清除刻蚀残留物的效果。

56.其中,将所述第二预设腔压设为10~15mt,将所述第二预设上电极设为100~600w,将所述第二预设下电极设为18~100w,将所述第二预设时间设为20~30s,上下电极功率大小与氧气的电离程度有关,当达到一定数值后,氧气就会充分电离,再升高功率,对电离就不会有正向作用,所以将所述第二预设上电极设为100~600w,将所述第二预设下电极设为18~100w,据实验数据20s就可充分反应完成,而设置为30s可满足产能需求。

57.在一种可选的实施方式中,按照10mt的腔压、300w的上电极、50w的下电极以及30s的时间使用所述氧气产生自由原子。

58.在另一种可选的实施方式中,按照13mt的腔压、100w的上电极、18w的下电极以及20s的时间使用所述氧气产生自由原子。

59.在另一种可选的实施方式中,按照15mt的腔压、600w的上电极、100w的下电极以及25s的时间使用所述氧气产生自由原子。

60.s2、吹扫去除所述自由原子,得到清洁后的腔体;

61.具体的,在所述腔体通入第三预设流量的氮气,按照第三预设时间使用所述氮气吹扫去除所述自由原子,得到清洁后的腔体,可将氧气反应后的物质去除。

62.其中,将所述第三预设流量设为200~1000sccm,将所述第三预设时间设为90s,此时,腔压设置为0mt,上电极和下电极均设置为0w。

63.在一种可选的实施方式中,在所述腔体通入200sccm流量的氮气,按照90s的时间使用所述氮气吹扫去除所述自由原子,得到清洁后的腔体。

64.在另一种可选的实施方式中,在所述腔体通入900sccm流量的氮气,按照90s的时间使用所述氮气吹扫去除所述自由原子,得到清洁后的腔体。

65.在另一种可选的实施方式中,在所述腔体通入1000sccm流量的氮气,按照90s的时间使用所述氮气吹扫去除所述自由原子,得到清洁后的腔体。

66.s3、在所述清洁后的腔体内对片源进行干法刻蚀;

67.s4、干法刻蚀完成后,在所述腔体内使用氮气吹扫,具体包括:

68.s41、充气操作:按照第四预设时间使用第四预设流量的氮气对所述腔体进行充气,得到充气后的腔体;

69.其中,将所述第四预设时间设为60s,将所述第四预设流量设为200~1000sccm,此时,上电极和下电极均设置为0w。

70.在一种可选的实施方式中,充气操作:按照60s的时间使用800sccm的氮气对所述腔体进行充气,得到充气后的腔体。

71.在另一种可选的实施方式中,充气操作:按照60s的时间使用200sccm的氮气对所述腔体进行充气,得到充气后的腔体。

72.在另一种可选的实施方式中,充气操作:按照60s的时间使用1000sccm的氮气对所述腔体进行充气,得到充气后的腔体。

73.s42、抽气操作:按照第五预设腔压和第五预设时间对所述充气后的腔体进行抽气,得到抽气后的腔体。

74.其中,将所述第五预设腔压设为5~15mt,将所述第五预设时间设为30s,此时,上电极和下电极均设置为0w。

75.在一种可选的实施方式中,抽气操作:按照10mt的腔压和30s的时间对所述充气后

的腔体进行抽气,得到抽气后的腔体。

76.在另一种可选的实施方式中,抽气操作:按照5mt的腔压和30s的时间对所述充气后的腔体进行抽气,得到抽气后的腔体。

77.在另一种可选的实施方式中,抽气操作:按照15mt的腔压和30s的时间对所述充气后的腔体进行抽气,得到抽气后的腔体。

78.充气和抽气过程都不存在化学反应,因此可不需要设置电极功率;充气过程对腔压不做设置,氮气流量设置过小不易去除片源或刻蚀盘上的残留物,过大则会造成其他浪费,因此将所述第四预设流量设为200~1000sccm;抽气过程中,腔压设置过高,抽气会不彻底,机台腔压受到pump能力影响,时间设置过长会浪费产能,过短会存在抽气不彻底情况,因此,将所述第五预设腔压设为5~15mt,将所述第五预设时间设为30s能够达到最佳的抽气效果。

79.s43、按照预设次数重复执行所述充气操作和所述抽气操作,本实施例中,所述预设次数为1。

80.具体的,重复执行1次所述充气操作和所述抽气操作,使残留去除的更彻底,比如第一次充气和抽气后残留1%,第二次充气和抽气后残留物就只剩1%*1%=0.01%;

81.以此通过充气稀释刻蚀腔体内残留的刻蚀气体及刻蚀残留物,通过抽气将稀释后的气体抽走,循环2次可去除99%以上的刻蚀残留气体及刻蚀生成物,避免吸附在片源上,从而有效去除片源表面的刻蚀麻点。

82.综上所述,本发明提供的一种干法刻蚀方法,在腔体内使用氧气产生自由原子;吹扫去除所述自由原子,得到清洁后的腔体;在所述清洁后的腔体内对片源进行干法刻蚀;干法刻蚀完成后,在所述腔体内使用氮气吹扫,具体的,使用氮气对所述腔体进行两次的充气和抽气操作,使残留物去除的更彻底,利用氧气自由原子以化学方法蚀除有机物的同时,不会刻蚀基片,再通过吹扫清除刻蚀残留物,在刻蚀完成后进行氮气吹扫,有效去除吸附在片源表面的刻蚀残留气体及刻蚀生成物,并去除刻蚀盘及传递腔内刻蚀残留气体及刻蚀生成物,避免吸附在片源上,从而有效去除片源表面的刻蚀麻点。

83.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1