一种用强碱性离子液体催化降解风电叶片的方法与流程

1.本发明属于固废处理技术领域,具体地,本发明涉及一种用强碱性离子液体催化降解风电叶片的方法。

背景技术:

2.退役风电叶片是近年来出现的一种新型的工业固废,其材料主要为玻璃钢,即玻璃纤维增强的环氧树脂复合材料,难降解、附加值高,处理不当,既污染环境又造成资源浪费。

3.目前,退役风电叶片的处理方式主要是填埋,但随着环保政策的日趋严格,该方式将被禁止。其他技术如:粉碎用作水泥、混凝土等的填料和增强材料,虽然工艺简单,易实施,但能耗高且属于变相“填埋”,对环境存在潜在污染;粉碎后借助火电厂锅炉或水泥窑炉焚烧,易实现规模化处理,但由于叶片中纤维含量高,热值低“不好烧”,尾气常含有毒气体(特别是二噁英)易造成次生污染;化学降解法可回收增强纤维,但通常需要强碱(氢氧化钠、氢氧化钾等)等作催化剂,且反应温度高(270℃以上)反应时间长(十小时以上),导致能耗高、回收效率低;超临界流体溶解可回收叶片中高品质纤维,但涉及高温高压、能耗高且对设备的要求高。

技术实现要素:

4.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明实施例提出一种用强碱性离子液体催化降解风电叶片的方法。本发明的叶片处理方法具有成本低、清洁无次生污染、可获得高品质纤维等优点,在退役风电叶片回收领域具有广阔的应用前景。

5.本发明实施例提出一种用强碱性离子液体催化降解风电叶片的方法,包括如下步骤:

6.(1)将拆除金属构件后的废旧风电叶片切割成块状;

7.(2)将强碱性离子液体溶于乙醇中,制得反应介质;

8.(3)将切割成块状的风电叶片置于反应介质中,于90℃~100℃下搅拌反应,反应结束后,过滤回收纤维;

9.其中,所述强碱性离子液体为1,8-二氮杂二环[5,4,0]十一碳-7-烯咪唑、1,8-二氮杂二环[5,4,0]十一碳-7-烯吲哚或1,8-二氮杂二环[5,4,0]十一碳-7-烯1,2,4-三唑中的任一种。

[0010]

本发明实施例以强碱性离子液体作催化剂,可使叶片基体树脂在相对温和的条件下发生分子链的快速醇解,从而回收玻璃纤维。由于强碱性离子液体溶解能力优异,其对极性的环氧树脂具有很强的溶胀作用,也可加速醇解反应,以致本发明的降解温度(90℃~100℃)较传统湿法降解(270℃以上)有显著降低,有效降低了降解能耗。

[0011]

在本发明的一些实施例中,步骤(2)中,所述反应介质中,所述强碱性离子液体的

含量为10wt%~20wt%。

[0012]

在本发明的一些实施例中,步骤(3)中,所述搅拌反应的反应时间为5h~6h。

[0013]

在本发明的一些实施例中,所述强碱性离子液体通过一步法制备得到,具体过程为:将阴离子物质溶于无水乙醇中,然后再滴加入1,8-二氮杂二环[5,4,0]十一碳-7-烯,滴加完毕后,于室温下搅拌反应24h;反应结束后,用旋转蒸发器在55℃下加热反应产物以除去溶剂无水乙醇;最后再将反应产物在50℃下真空干燥48h,即得所述强碱性离子液体;

[0014]

其中,所述阴离子物质为咪唑、吲哚或1,2,4-三氮唑中的任一种;

[0015]

所述阴离子物质与所述1,8-二氮杂二环[5,4,0]十一碳-7-烯的摩尔比为1:1。

[0016]

在本发明的一些实施例中,所述滴加的时间控制为1小时。

[0017]

在本发明的一些实施例中,切割成块状的废旧风电叶片尺寸为:长≤5cm,宽≤5cm。

[0018]

本发明具有如下优点和有益效果:

[0019]

(1)本发明选择强碱性离子液体作催化剂,可加速叶片中基体树脂(环氧树脂)在乙醇中的醇解,以致本发明的降解温度(90℃~100℃)和降解时间(5h~6h)较传统湿法降解(270℃以上,10h以上)都有显著降低和缩短,有效降低了降解能耗。

[0020]

(2)本发明实施例用强碱性离子液体催化降解风电叶片的方法中选择强碱性离子液体和乙醇这两种无毒害物质作反应介质,可防止叶片湿法降解带来的次生污染。

[0021]

(3)通过本发明方法回收的纤维品质较高,纯度达到94%以上;且其力学性能较好,其强度保持率能够达到原始纤维的95%以上,回收的纤维能够用于玻璃纤维纸的制造,或作为各种玻璃材质器件的原料。

[0022]

(4)本发明方法路线短,操作简单、无需高温高压环境,能耗低,适用范围广,具有广泛的应用前景。

具体实施方式

[0023]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例的技术方案进行清楚、完整的描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明的保护范围。

[0024]

除非另作定义,本发明所使用的技术术语或者科学术语应当为本发明所属领域内有一般技能的人士所理解的通常意义。

[0025]

本发明实施例提出一种用强碱性离子液体催化降解风电叶片的方法,包括如下步骤:

[0026]

(1)将拆除金属构件后的废旧风电叶片切割成块状;

[0027]

(2)将强碱性离子液体溶于乙醇中,制得反应介质;

[0028]

(3)将切割成块状的风电叶片置于反应介质中,于90℃~100℃下搅拌反应,反应结束后,过滤回收纤维;

[0029]

其中,所述强碱性离子液体为1,8-二氮杂二环[5,4,0]十一碳-7-烯咪唑([hdbu][im])、1,8-二氮杂二环[5,4,0]十一碳-7-烯吲哚([hdbu][ind])或1,8-二氮杂二环[5,4,0]十一碳-7-烯1,2,4-三唑([hdbu][triz])中的任一种。

[0030]

本发明实施例以强碱性离子液体作催化剂,可使叶片基体树脂在相对温和的条件下发生分子链的快速醇解,从而回收玻璃纤维。由于强碱性离子液体溶解能力优异,对极性的环氧树脂具有很强的溶胀作用,也可加速醇解反应,以致本发明的降解温度(90℃~100℃)较传统湿法降解(270℃以上)有显著降低,有效降低了降解能耗。

[0031]

在本发明的一些实施例中,步骤(2)中,反应介质中,强碱性离子液体的含量为10wt%~20wt%,非限制性的举例如:金属离子液体的质量百分含量为10wt%、11wt%、12wt%、13.5wt%、15wt%、16wt%、18wt%、20wt%等。

[0032]

在本发明的一些实施例中,步骤(3)中,所述搅拌反应的反应时间为5h~6h;非限制性的举例如:5h、5.2h、5.3h、5.5h、5.8h、6.0h等。

[0033]

在本发明的一些实施例中,切割成块状的废旧风电叶片尺寸为:长≤5cm,宽≤5cm。非限制性的举例如:废旧风电叶片的尺寸可以切割成例如长

×

宽=5cm

×

5cm、4cm

×

4cm、3cm

×

3cm、2cm

×

2cm、1cm

×

1cm等。

[0034]

本发明实施例1-3中均采用1,8-二氮杂二环[5,4,0]十一碳-7-烯咪唑([hdbu][im])作为风电叶片降解过程中的催化剂,该催化剂均由包括如下步骤的方法制备得到:将1mol咪唑(im)溶于100ml无水乙醇中,然后再滴加入1mol 1,8-二氮杂二环[5,4,0]十一碳-7-烯(dbu),滴加完毕后,于室温下搅拌反应24h;反应结束后,用旋转蒸发器在55℃下加热反应产物以除去溶剂无水乙醇;最后再将反应产物在50℃下真空干燥48h(真空度为0.1mpa),即得所述1,8-二氮杂二环[5,4,0]十一碳-7-烯咪唑;其中,滴加时间控制为1小时。

[0035]

本发明实施例4-6中均采用1,8-二氮杂二环[5,4,0]十一碳-7-烯吲哚([hdbu][ind])作为风电叶片降解过程中的催化剂,该催化剂均由包括如下步骤的方法制备得到:将1mol吲哚溶于100ml无水乙醇中,然后再滴加入1mol 1,8-二氮杂二环[5,4,0]十一碳-7-烯,滴加完毕后,于室温下搅拌反应24h;反应结束后,用旋转蒸发器在55℃下加热反应产物以除去溶剂无水乙醇;最后再将反应产物在50℃下真空干燥48h(真空度0.1mpa),即得所述1,8-二氮杂二环[5,4,0]十一碳-7-烯吲哚;其中,滴加时间控制为1小时。

[0036]

本发明实施例7-8中均采用1,8-二氮杂二环[5,4,0]十一碳-7-烯1,2,4-三唑([hdbu][triz])作为风电叶片降解过程中的催化剂,该催化剂均由包括如下步骤的方法制备得到:将1mol 1,2,4-三氮唑溶于100ml无水乙醇中,然后再滴加入1mol 1,8-二氮杂二环[5,4,0]十一碳-7-烯,滴加完毕后,于室温下搅拌反应24h;反应结束后,用旋转蒸发器在55℃下加热反应产物以除去溶剂无水乙醇;最后再将反应产物在50℃下真空干燥48h(真空度0.1mpa),即得所述1,8-二氮杂二环[5,4,0]十一碳-7-烯1,2,4-三唑;其中,滴加时间控制为1小时。

[0037]

以下为本发明非限制性实施例及对比例,需要说明的是:所述对比例的方案并非现有技术,仅是为了与实施例的方案进行对比而设置,不作为对本发明的限制。

[0038]

本发明实施例1-8和对比例1的回收效果用回收纤维的树脂残留率和回收纤维强度保留率来评价。

[0039]

采用mettler toledo型热解重量分析仪分析回收纤维中树脂的含量,其含量越低表明叶片中树脂降解越充分。

[0040]

利用lly-06e型拉力试验机测定回收纤维的拉伸强度,其与原纤维强度的比值表

示回收纤维的强度保持率,保留率越大说明降解过程对回收纤维的影响越小。

[0041]

本发明实施例和对比例所涉及的原材料,如无特殊说明,均为可通过商业途径获得的材料;本发明实施例中未注明具体条件的实验方法为所属领域熟知的常规方法和常规条件。下面结合具体实施例对本发明技术方案作进一步详细说明。

[0042]

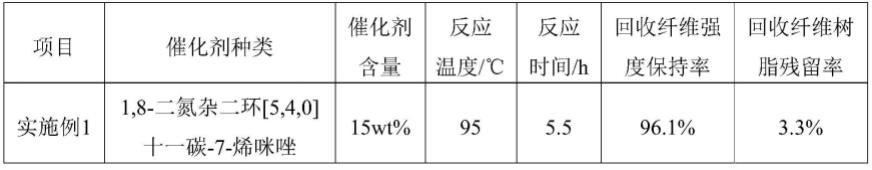

实施例1

[0043]

一种用强碱性离子液体催化降解风电叶片的方法,包括如下步骤:

[0044]

(1)将拆除金属构件后的废旧风电叶片切割成长

×

宽=5cm

×

5cm的块状(500g);

[0045]

(2)将1,8-二氮杂二环[5,4,0]十一碳-7-烯咪唑溶于乙醇中,制得反应介质;其中,1,8-二氮杂二环[5,4,0]十一碳-7-烯咪唑的含量为15wt%;

[0046]

(3)将500g切割成块状的风电叶片置于1000ml反应介质中,于95℃下搅拌反应5.5h,反应结束后,过滤回收纤维。

[0047]

本实施例1的回收纤维强度保持率为96.1%,回收纤维树脂残留率为3.3%。

[0048]

实施例2

[0049]

一种用强碱性离子液体催化降解风电叶片的方法,包括如下步骤:

[0050]

(1)将拆除金属构件后的废旧风电叶片切割成长

×

宽=5cm

×

5cm的块状(500g);

[0051]

(2)将1,8-二氮杂二环[5,4,0]十一碳-7-烯咪唑溶于乙醇中,制得反应介质;其中,1,8-二氮杂二环[5,4,0]十一碳-7-烯咪唑的含量为11wt%;

[0052]

(3)将500g切割成块状的风电叶片置于1000ml反应介质中,于95℃下搅拌反应5.5h,反应结束后,过滤回收纤维。

[0053]

本实施例2的回收纤维强度保持率为98.2%,回收纤维树脂残留率为5.1%。

[0054]

实施例3

[0055]

一种用强碱性离子液体催化降解风电叶片的方法,包括如下步骤:

[0056]

(1)将拆除金属构件后的废旧风电叶片切割成长

×

宽=5cm

×

5cm的块状(500g);

[0057]

(2)将1,8-二氮杂二环[5,4,0]十一碳-7-烯咪唑溶于乙醇中,制得反应介质;其中,1,8-二氮杂二环[5,4,0]十一碳-7-烯咪唑的含量为18wt%;

[0058]

(3)将500g切割成块状的风电叶片置于1000ml反应介质中,于95℃下搅拌反应5.8h,反应结束后,过滤回收纤维。

[0059]

本实施例3的回收纤维强度保持率为95.7%,回收纤维树脂残留率为2.5%。。

[0060]

实施例4

[0061]

一种用强碱性离子液体催化降解风电叶片的方法,包括如下步骤:

[0062]

(1)将拆除金属构件后的废旧风电叶片切割成长

×

宽=5cm

×

5cm的块状(500g);

[0063]

(2)将1,8-二氮杂二环[5,4,0]十一碳-7-烯吲哚溶于乙醇中,制得反应介质;其中,1,8-二氮杂二环[5,4,0]十一碳-7-烯吲哚的含量为12wt%;

[0064]

(3)将500g切割成块状的风电叶片置于1000ml反应介质中,于100℃下搅拌反应6h,反应结束后,过滤回收纤维。

[0065]

本实施例4的回收纤维强度保持率为96.4%,回收纤维树脂残留率为3.7%。

[0066]

实施例5

[0067]

一种用强碱性离子液体催化降解风电叶片的方法,包括如下步骤:

[0068]

(1)将拆除金属构件后的废旧风电叶片切割成长

×

宽=5cm

×

5cm的块状(500g);

[0069]

(2)将1,8-二氮杂二环[5,4,0]十一碳-7-烯吲哚溶于乙醇中,制得反应介质;其中,1,8-二氮杂二环[5,4,0]十一碳-7-烯吲哚的含量为16wt%;

[0070]

(3)将500g切割成块状的风电叶片置于1000ml反应介质中,于91℃下搅拌反应6h,反应结束后,过滤回收纤维。

[0071]

本实施例5的回收纤维强度保持率为96.8%,回收纤维树脂残留率为3.0%。

[0072]

实施例6

[0073]

一种用强碱性离子液体催化降解风电叶片的方法,包括如下步骤:

[0074]

(1)将拆除金属构件后的废旧风电叶片切割成长

×

宽=5cm

×

5cm的块状(500g);

[0075]

(2)将1,8-二氮杂二环[5,4,0]十一碳-7-烯吲哚溶于乙醇中,制得反应介质;其中,1,8-二氮杂二环[5,4,0]十一碳-7-烯吲哚的含量为15wt%;

[0076]

(3)将500g切割成块状的风电叶片置于1000ml反应介质中,于96℃下搅拌反应5.3h,反应结束后,过滤回收纤维。

[0077]

本实施例6的回收纤维强度保持率为95%,回收纤维树脂残留率为3.9%。

[0078]

实施例7

[0079]

一种用强碱性离子液体催化降解风电叶片的方法,包括如下步骤:

[0080]

(1)将拆除金属构件后的废旧风电叶片切割成长

×

宽=5cm

×

5cm的块状(500g);

[0081]

(2)将1,8-二氮杂二环[5,4,0]十一碳-7-烯1,2,4-三唑溶于乙醇中,制得反应介质;其中,1,8-二氮杂二环[5,4,0]十一碳-7-烯1,2,4-三唑的含量为13wt%;

[0082]

(3)将500g切割成块状的风电叶片置于1000ml反应介质中,于94℃下搅拌反应5.7h,反应结束后,过滤回收纤维。

[0083]

本实施例7的回收纤维强度保持率为97.3%,回收纤维树脂残留率为4.5%。

[0084]

实施例8

[0085]

一种用强碱性离子液体催化降解风电叶片的方法,包括如下步骤:

[0086]

(1)将拆除金属构件后的废旧风电叶片切割成长

×

宽=5cm

×

5cm的块状(500g);

[0087]

(2)将1,8-二氮杂二环[5,4,0]十一碳-7-烯1,2,4-三唑溶于乙醇中,制得反应介质;其中,1,8-二氮杂二环[5,4,0]十一碳-7-烯1,2,4-三唑的含量为17wt%;

[0088]

(3)将500g切割成块状的风电叶片置于1000ml反应介质中,于99℃下搅拌反应5.2h,反应结束后,过滤回收纤维。

[0089]

本实施例8的回收纤维强度保持率为97.5%,回收纤维树脂残留率为4.1%。

[0090]

对比例1

[0091]

一种用koh催化降解风电叶片的方法,包括如下步骤:

[0092]

(1)将拆除金属构件后的废旧风电叶片切割成长

×

宽=5cm

×

5cm的块状(500g);

[0093]

(2)将koh溶于乙醇中,制得反应介质;其中,koh的含量为15wt%;

[0094]

(3)将500g切割成块状的风电叶片置于1000ml反应介质中,于95℃下搅拌反应5.5h,反应结束后,过滤回收纤维。

[0095]

本对比例1的回收纤维强度保持率为85%,回收纤维树脂残留率为25%。

[0096]

本发明实施例1~8和对比例1主要的反应条件以及回收效果见表1。

[0097]

表1实施例1~8和对比例1的相关反应条件及回收效果

[0098][0099][0100]

从表1可看出,降解回收废旧风电叶片时,在降解温度与降解时间相同的条件下(例如将实施例1与对比例1相比较),本发明实施例采用强碱性离子液体作催化剂,相较于采用传统氢氧化钾作催化剂,本发明实施例回收纤维树脂残留率更低,反映出回收纤维纯度更高,其纯度可以达到94%以上,且本发明实施例回收纤维力学性能更好,其纤维强度保持率能够达到原始纤维的95%以上。

[0101]

在本发明中,术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0102]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1