一种电容器表面油墨标识高效去除设备及去除方法与流程

1.本发明涉及清洁设备技术领域,尤其涉及一种电容器表面油墨标识高效去除设备及去除方法。

背景技术:

2.针对标识采用玻璃油墨丝网移印的cbb61型电容器,制造厂有时因为变化需要更改成品标识,清除掉已印好在电容器外壳上的标识;由于玻璃油墨已经固化,附着力很强,很难清除;用抹布沾酒精在标识上来回移动几十次进行清擦,人易疲劳,效率低下,非常不利于大批量操作。

3.国内具有相关问题的研究,目的是为了代替人工祛除设备表面的油墨,比如专利文献:一种手机玻璃盖板油墨脱除设备(公开号:cn215314190u),其内通过设置刷辊,其中刷辊在转动的过程当中实现对手机的玻璃端盖表面的油墨进行刷洗清除;但是上述清洗方式难以适用于体积较小的板状电容器,板状电容器在于刷辊接触的过程当中其放置难以稳定;并且刷辊与手机端盖表面为线接触,其接触面积有限,清理效果大大折扣;上述清理过程效率依然较低,并且难以适用于对体积较小的板状电容器的清洁作业。

技术实现要素:

4.针对上述问题,本发明提供一种电容器表面油墨标识高效去除设备及去除方法,该发明解决了如何对电容器表面的油墨标识高效自动祛除的问题。

5.为解决上述问题,本发明所采用的技术方案是:一种电容器表面油墨标识高效去除设备,包括清洗加工平台,所述清洗加工平台上端转动连接有清洗安装盘,所述清洗加工平台上设置有驱动装置用以驱动清洗安装盘定向转动,所述清洗安装盘上端安装固定有清洗容纳盒,所述清洗容纳盒为多个且围绕着清洗安装盘周向分布,所述清洗容纳盒内安装固定有清洗组件,所述清洗组件将所述清洗容纳盒分隔为两个用以容纳电容器的清洗腔室,所述清洗腔室内设置有与清洗容纳盒滑动连接的挡板,所述挡板与清洗容纳盒内壁之间通过弹性组件弹性连接,所述清洗加工平台上端安装有震动清洗组件,所述震动清洗组件包括高频清洗块,所述高频清洗块侧壁固定连接有两个清洗凸起,所述高频清洗块位于清洗安装盘上方并且与清洗腔室位置相对应,所述清洗加工平台上端通过第一安装基座安装有第一线性控制组件用以驱动高频清洗块线性移动。

6.优选地,所述高频清洗块内部形成震动腔室,所述清洗凸起延伸至震动腔室内并且与之滑动连接,所述清洗凸起与震动腔室内壁之间通过震动弹簧连接,所述震动弹簧的两端外接脉冲电源。

7.优选地,所述弹性组件内部形成可伸缩的泵送腔室,所述泵送腔室连通有两个泵送管道,所述泵送管道内部设置有单向阀门,所述清洗腔室内壁开有若干个透气孔,第一个所述泵送管道与多个透气孔相连通。

8.优选地,所述弹性组件包括弹性伸缩杆以及柱状伸缩气囊,所述弹性伸缩杆具有伸缩末端,所述柱状伸缩气囊固定于弹性伸缩杆的伸缩末端侧壁,所述柱状伸缩气囊与弹性伸缩杆内部连通。

9.优选地,所述清洗容纳盒上端固定连接有注气嘴,第二个所述泵送管道与注气嘴连通,所述清洗加工平台上端安装有注气设备。

10.优选地,所述注气设备包括第一注气管道,所述第一注气管道通过第二安装基座安装于清洗加工平台上端,所述第一注气管道内部滑动连接有注气活塞,所述注气活塞侧壁固定连接有第二注气管道,所述注气活塞与第一注气管道内壁之间通过弹性元件弹性连接,所述注气活塞中间位置开口透气通孔,所述第一注气管道外接泵气管道,所述第二注气管道位置与注气嘴位置相对。

11.优选地,所述清洗组件包括清洗条,所述清洗条两端固定连接有安装面板,所述清洗容纳盒表面开有贯通的安装槽,所述安装面板为阶梯状并且与安装槽相适配。

12.优选地,第一个所述安装面板上端固定连接有容纳漏斗,所述容纳漏斗下端与清洗条相连通,所述清洗加工平台上端固定连接有注入装置,所述注入装置包括注入面板,所述注入面板下端开有条状的分流槽,所述分流槽尺寸大小与容纳漏斗尺寸大小相适配,所述注入面板上端固定连接有注入管道。

13.优选地,所述清洗加工平台上端安装有上料装置,所述上料装置包括上料面板,所述上料面板上端开有两个上料通道,所述上料面板下端固定连接有第二线性控制组件,所述第二线性控制组件具有控位末端,所述控位末端上表面固定连接有位于上料通道内的送料档杆。

14.一种电容器表面油墨标识高效去除方法,s1:将多组电容器放置于两组上料通道内,其中两组电容器并列设置并且待清洁表面相对设置;其中两个电容器相对设置,与传统的电容器单个清洗相比较,二者相对能够同步实现摩擦的同时,还能够避免清洗液的挥发,能够减少清洗液体的用量,降低生产成本。

15.s2:启动第二线性控制组件并且控制清洗安装盘转动,将上料通道内的电容器推入清洗容纳盒的清洗腔室内完成上料。

16.s3:控制清洗安装盘转动依次经过注入装置以及震动清洗组件,依次完成清洗液的上料以及电容器的自动清洁,两组电容器的待清洁面相对于清洁组件侧壁高频线性移动以完成自动清洁;其中清洁组件通过现有的卡扣等限位装置与清洗容纳盒可拆卸地固定连接,其在清洁的过程当中位置不变,通过震动清洗组件能够控制两组电容器线性高频运动,电容器在运动的过程当中与清洁组件的侧壁摩擦,实现对油墨标识的自动清洁。

17.s4:控制清洗安装盘转动至注气设备一侧,第一注气管道与外接的泵气管道连通,第二注气管道进入到注气嘴内,气体进入到柱状伸缩气囊以及弹性伸缩杆内推动挡板移动推出电容器,完成电容器的下料。

18.s5:当清洗安装盘转动预定圈数后,位于上料装置与注气设备之间依次完成对多个清洗容纳盒内清洗组件的更换。

19.本发明的有益效果为:1、通过上述清洗加工方式,能够一次性对两组电容器进行清洗加工,与传统的单个电容器通过清洗件摩擦的方式相比较,其能够将电容器的清洗效力提高数倍;两个电容

器相对设置,与传统的电容器单个清洗相比较,二者相对能够同步实现摩擦的同时,还能够避免清洗液的挥发,能够减少清洗液体的用量,降低生产成本;并且将电容器放置于与之匹配的清洗腔室内进行限位,能够克服传统人工难以对小型板状电容器握持的难题,提高清洗加工效率;并且电容器在移动的过程当中需要清洗的表面与清洗组件为面接触,与现有的辊式清洗相比较其清洗面积更大,并且摩擦增大,其清洗效果更好,提高了清洗的效率。

20.2、其中清洗腔室的电容器在清洗凸起以及挡板的夹紧下往复移动,在这个过程当中第一线性控制组件以及震动弹簧的组合能够让电容器移动距离更长的同时,其振动频率更高,与传统的摩擦式,以及辊刷式相比较,其清洁的效果更好;并且挡板在往复移动的过程当中能够控制柱状伸缩气囊以及弹性伸缩杆收缩,二者起到弹性复位的同时能够实现气体的泵送,泵出的气体能够带动清洗组件局部震动加强效果的同时,还能够加速清洗液体的扩散,提高清洗的效能。

21.3、整个设备一体化设置,电容器的上料、清洗液的注入,电容器的摩擦以及下料过程一体实现,极大地提高了工作效率,提高清洗效果的同时,降低了清洗的成本。

附图说明

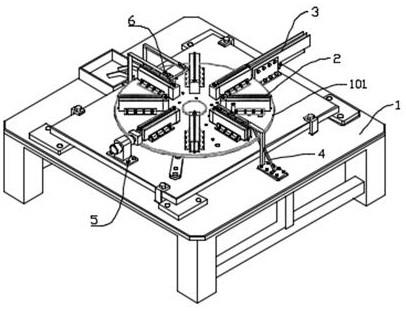

22.图1为本发明的立体结构示意图;图2为本发明的俯视结构示意图;图3为本发明的第一侧侧视示意图;图4为本发明的第二侧侧视示意图;图5为本发明的清洗容纳盒爆炸结构示意图;图6为本发明的清洗容纳盒内部结构示意图;图7为本发明的a处放大结构示意图;图8为本发明的b处放大结构示意图。

23.图中:1、清洗加工平台;101、清洗安装盘;2、清洗容纳盒;201、安装槽;2011、透气孔;202、挡板;203、注气嘴;3、上料装置;301、上料面板;3011、上料通道;302、第二线性控制组件;3021、控位末端;4、注入装置;401、注入面板;402、注入管道;5、震动清洗组件;501、第一安装基座;502、第一线性控制组件;503、高频清洗块;504、清洗凸起;505、震动弹簧;6、注气设备;601、第一注气管道;602、注气活塞;603、弹性元件;604、第二注气管道;701、安装面板;702、清洗条;703、容纳漏斗;801、柱状伸缩气囊;802、弹性伸缩杆;8021、泵送腔室;803、泵送管道。

具体实施方式

24.下面结合附图和实施例对本发明进一步说明。

25.参照图1-8,一种电容器表面油墨标识高效去除设备,包括清洗加工平台1,清洗加工平台1上端转动连接有清洗安装盘101,清洗加工平台1上设置有驱动装置用以驱动清洗安装盘101定向转动,其中通过驱动装置控制清洗安装盘101定向转动以完成连续自动地清洗加工过程;在清洗安装盘101上端安装固定有清洗容纳盒2,在清洗安装盘101上端开有多组安装栓孔,其中清洗容纳盒2通过内六角安装螺栓与清洗安装盘101固定连接,并且清洗容纳盒2为多个且围绕着清洗安装盘101周向分布,清洗容纳盒2内安装固定有清洗组件,清

洗组件将清洗容纳盒2分隔为两个用以容纳电容器的清洗腔室;其中将需要清洗的电容器放置于清洗腔室内,将电容器需要清洗的表面与清洗组件相对,在清洗组件内添加清洗液,并且控制电容器与清洗组件相对移动,完成对电容器表面玻璃油墨标识的清洗过程;这里需要说明的是,其中清洗腔室的大小与电容器的大小相适配,板状的电容器放置于清洗腔室后,其需要清洗的表面与清洗组件表面紧贴,二者在相互移动的过程当中在摩擦力的作用下完成清洗过程。

26.其中为了控制电容器能够更快速以及稳定地在清洗腔室内进行移动,在清洗腔室内设置有与清洗容纳盒2滑动连接的挡板202,挡板202与清洗容纳盒2内壁之间通过弹性组件弹性连接,清洗加工平台1上端安装有震动清洗组件5,震动清洗组件5包括高频清洗块503,高频清洗块503侧壁固定连接有两个清洗凸起504,其中两个清洗凸起504的大小与两个清洗腔室的口径大小相适配,高频清洗块503位于清洗安装盘101上方并且与清洗腔室位置相对应,清洗加工平台1上端通过第一安装基座501安装有第一线性控制组件502用以驱动高频清洗块503线性移动,其中通过第一线性控制组件502控制清洗凸起504以及高频清洗块503移动,控制其进出清洗腔室,其中需要清洗的板状电容器位于清洗凸起504以及挡板202之间,能够在第一线性控制组件502以及弹性组件的作用下与清洗组件相互移动,能够完成清洗加工过程。

27.通过上述清洗加工方式,能够一次性对两组电容器进行清洗加工,与传统的单个电容器通过清洗件摩擦的方式相比较,其能够将电容器的清洗效力提高数倍;两个电容器相对设置,能够同步实现摩擦的同时,能够避免清洗液的挥发,能够减小清洗液体的用量,降低生产成本;并且将电容器放置于与之匹配的清洗腔室内进行限位,能够克服传统人工难以对小型板状电容器握持的难题,提高清洗加工效率。

28.在高频清洗块503内部形成震动腔室,清洗凸起504延伸至震动腔室内并且与之滑动连接,清洗凸起504与震动腔室内壁之间通过震动弹簧505连接,震动弹簧505的两端外接脉冲电源,其中震动弹簧505能够在脉冲电源的作用下高速地伸缩,在震动弹簧505伸缩的过程当中能够带动清洗凸起504同步地往复移动,与单纯地通过第一线性控制组件502控制电容器移动相比较,通过上述方式让电容器移动的频率更快,提高了对电容器表面的玻璃油墨标识的清理效果。

29.为了进一步提高对板状电容器表面玻璃油墨的清理效果,并且提高清洗液的扩散效果,其中在弹性组件内部形成可伸缩的泵送腔室8021,泵送腔室8021连通有两个泵送管道803,泵送管道803内部设置有单向阀门,清洗腔室内壁开有若干个透气孔2011,第一个泵送管道803与多个透气孔2011相连通,其中上述的弹性组件可以选择为弹性气囊,电容器在推动挡板202移动的过程当中,弹性气囊能够在外部推力以及自身弹力的作用下循环收缩,在单向阀的作用下,气体的泵送,泵出的气体从若干个透气孔2011处吹出,吹出的气体吹向电容器与清洗组件之间,加速清洗液扩散的同时能够在局部产生气体波动震动,提高对板状电容器表面油墨标识的清理效果;这里需要说明是,其中透气孔2011设置为左右两组,在两个清洗腔室的上下两侧均有设置,并且透气孔2011表面的出气孔口径较小,位于清洗组件一侧并且朝向清洗组件设置,出吹的高速气体冲击清洗组件表面,能够带动清洗组件局部同步震动,加速对油墨标识的清洗过程。

30.作为优选的弹性组件当中的一种,其中弹性组件包括弹性伸缩杆802以及柱状伸

缩气囊801,弹性伸缩杆802具有伸缩末端,柱状伸缩气囊801固定于弹性伸缩杆802的伸缩末端侧壁,柱状伸缩气囊801与弹性伸缩杆802内部连通,其中弹性伸缩杆802的伸缩末端固定连接有安装板,柱状伸缩气囊801固定于安装板的一侧,柱状伸缩气囊801自身具有弹性,处于收缩的状态,并且其在收缩以及膨胀后均能够保持预定的姿态;在挡板202往复移动的过程当中能够挤压柱状伸缩气囊801以及弹性伸缩杆802将二者内的气体通过第一个泵送管道803送入到透气孔2011一侧,并且将外界的气体从第二个泵送管道803吸入,完成气体的泵送过程。

31.为了实现将清洗腔室内的电容器的排出,在清洗容纳盒2上端固定连接有注气嘴203,第二个泵送管道803与注气嘴203连通,清洗加工平台1上端安装有注气设备6,其中通过注气设备6将具有压力的气体通过注气嘴203注入到泵送腔室8021内,控制注入的气体流量大于从透气孔2011处流出的流量,这个过程当中弹性伸缩杆802以及柱状伸缩气囊801膨胀,膨胀后的柱状伸缩气囊801以及弹性伸缩杆802能够推动挡板202朝着外侧移动,实现将清洗腔室内的电容器的自动推出,完成自动下料过程。

32.作为可选的一种注气设备,其中注气设备6包括第一注气管道601,第一注气管道601通过第二安装基座安装于清洗加工平台1上端,第一注气管道601内部滑动连接有注气活塞602,注气活塞602侧壁固定连接有第二注气管道604,注气活塞602与第一注气管道601内壁之间通过弹性元件603弹性连接,注气活塞602中间位置开口透气通孔,第一注气管道601外接泵气管道,第二注气管道604位置与注气嘴203位置相对,由于注气活塞602表面的透气通孔尺寸较小,控制泵气管道泵入的气体压力大小,将一定压力的气体泵入到第一注气管道601内能够推动第二注气管道604伸出,第二注气管道604的大小与注气嘴203的大小相适配,二者结合能够实现气体的输送过程;并且当泵气管道内的气体消失后,在弹性元件603的作用下能够第二注气管道604能够收缩进入到第一注气管道601内,完成收纳过程。

33.作为优选的一种清理组件,其中清洗组件包括清洗条702,清洗条702两端固定连接有安装面板701,清洗容纳盒2表面开有贯通的安装槽201,安装面板701为阶梯状并且与安装槽201相适配,在安装的过程当中,将安装面板701与安装槽201对准,滑动即可完成清洗组件的安装过程,简单快速。

34.第一个安装面板701上端固定连接有容纳漏斗703,容纳漏斗703下端与清洗条702相连通,清洗加工平台1上端固定连接有注入装置4,注入装置4包括注入面板401,注入面板401下端开有条状的分流槽,分流槽尺寸大小与容纳漏斗703尺寸大小相适配,注入面板401上端固定连接有注入管道402,其中清洗条702选用吸水性好的材料制成,在自身毛细力的作用下,能够快速清洗液体的扩散,其中清洗液体可以选用常见的酒精,其中通过注入装置4将酒精注入到容纳漏斗703内,在毛细力的作用下,酒精能够快速扩散至清洗条702的表面,浸润电容器的表面,完成清洗准备的工作。

35.为了提高电容器清洗的效率,提高上料的效率,在清洗加工平台1上端安装有上料装置3,上料装置3包括上料面板301,上料面板301上端开有两个上料通道3011,上料面板301下端固定连接有第二线性控制组件302,第二线性控制组件302具有控位末端3021,控位末端3021上表面固定连接有位于上料通道3011内的送料档杆,将需要清洗的电容器清洗面相对放置于两个上料通道3011内,通过第二线性控制组件302的控位末端3021以及送料档杆推动电容器定向移动,能够推动其进入到清洗容纳盒2的清洗腔室内,完成快速上料过

程,提高了上料的效率。

36.本发明工作过程中,以片状的cbb61型电容器清洗为例,其中将电容器需要清洗的面放置于上料通道3011内,两个电容器需要清洗的面相对,将多个电容器放置于其内后通过第二线性控制组件302以及控位末端3021推动多个电容器进入到清洗容纳盒2的清洗腔室内,两组电容器的清洗面之间被清洗组件相隔并且相互紧贴,完成上料准备工作。

37.随后控制清洗安装盘101转动,将对应的清洗容纳盒2移动至注入装置4一侧,此时通过注入面板401以及注入管道402将清洗玻璃油墨标识的清洗液注入到容纳漏斗703内,清洗液在容纳漏斗703内留存并且扩散至清洗条702的表面,此时两组电容器之间的清洗表面与含有清洗液的清洗条702相对,清洗液能够涂满电容器表面的清洗面,完成清洗准备工作。

38.控制清洗安装盘101转动,将清洗容纳盒2移动至震动清洗组件5移一侧,此时通过第一线性控制组件502控制高频清洗块503移动以进出清洗容纳盒2内的清洗腔室,能够通过高频清洗块503以及清洗凸起504推动清洗腔室内的电容器移动,其中由于清洗容纳盒2内设置有弹性组件以及挡板202,清洗腔室内的电容器能够在挡板以及清洗凸起504的限位下往复移动,其在移动的过程当中能够与清洗条702表面摩擦,进而祛除表面的玻璃油墨;并且在震动弹簧505在脉冲电源的作用下能够高速伸缩,能够带动清洗凸起504等组件高速收缩,在电容器移动的过程当中能够加大摩擦,提高对电容器表面玻璃油墨标识的清洗效果。

39.随后控制清洗安装盘101转动,将清洗容纳盒2移动至注气设备6一侧,第一注气管道601外接的泵气管道将具有一定压力的气体通入,这个过程当中由于注气活塞602表面的口径较小,能够推动第二注气管道604伸出,进入到注气嘴203内,二者完成卡合;具有压力的气体进入到泵送腔室8021内让柱状伸缩气囊801处于膨胀伸出的状态,这个过程当中能够推动挡板202将清洗腔室内的电容器推出,完成对清洗后电容器的下料过程。

40.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1