一种含磷废水的二级逆流吸附工艺及其分离装置的制作方法

1.本发明涉及废水处理及资源回收技术领域,特别涉及一种利用磁性生物炭去除或回收废水中磷元素的二级逆流吸附工艺及其分离装置。

背景技术:

2.磷是植物生长必需的元素之一,磷肥是全球粮食正常供给的重要保证。作为磷肥的生成原料,磷矿石是一种不可再生资源。据估算,到这个世纪中叶,全球磷矿石即将耗竭,届时全球粮食产量将受到严重威胁。另一方面,农业生产中大量使用的磷肥,仅一部分被植物吸收,其余大量磷元素随地表径流汇入水体,导致水中磷浓度升高。当水体磷浓度大于0.02mg p/l时,可能发生水体富营养化。水体富营养化会引发藻华、赤潮等,对生态系统平衡、水产养殖行业等造成严重威胁。因此,磷资源短缺和水体磷污染是当前迫切需要解决的问题。

3.近年来,生物炭的兴起为解决上述资源与环境问题提供了一种选择。生物炭是废弃生物质的碳化产物。废弃生物质,如秸秆、树枝、菌渣、市政污泥等,碳化后施入土壤,不仅可以改良土壤,还可将废弃生物质中的碳固定于土壤,具有固碳减排的环境效益。同时,生物炭也可应用于污水处理领域,尤其是用于吸附废水中的磷,如申请号为cn201610279556.8、cn201910410211.5和cn202010703363.7等的发明专利均公开了能够吸附水中磷的生物炭或改性生物炭的制备方法。若将生物炭首先用于吸附废水中的磷,其次将富集了废水中磷的生物炭(称为富磷生物炭)施入土壤,不仅可以改良土壤,还可以为植物提供磷元素,如此便可同时实现水体磷污染控制和废水磷资源回收的双重目的。然而,当前用生物炭去除/回收废水中磷存在着生物炭吸附容量利用率低、对磷的吸附能力差、吸附后难以从废水中分离回收等问题,严重制约了生物炭在水体磷污染控制和废水磷资源回收方面的进一步应用。

技术实现要素:

4.为了克服上述现有技术的缺陷,本发明所要解决的技术问题是:提供一种可实现对含磷废水中磷元素有效除去/收集的二级逆流吸附工艺,以及应用于该工艺的分离装置。

5.为了解决上述技术问题,本发明提供一种含磷废水的二级逆流吸附工艺,包括在每个处理周期中将磁性生物炭连续两次施用在含磷废水中,并将第二次吸附过程所施用的磁性生物炭回收并应用于下一周期的第一次吸附过程。

6.进一步提供应用于前述二级逆流吸附工艺的分离装置,具有:

7.原水罐,用于存储含磷废水;

8.存储罐,用于存储磁性生物炭的混悬液;

9.反应器,分别通过管路与所述原水罐和存储罐连接;

10.磁性结构,设置在所述反应器的底部,用于分离磁性生物炭和污泥。

11.本发明的有益效果在于:通过在含磷废水中使用磁性生物炭进行磷富集,可有效

降低含磷废水中磷含量的同时,便于对富集磷的磁性生物炭进行回收。并且,由于本发明所使用的磁性生物炭具有至少两次吸附磷元素的吸附容量,因此将仅经过一次吸附过程的磁性生物炭重新应用于下一周期的吸附过程,即实现二级逆流吸附,从而使磁性生物炭得到充分的利用,进而提高磁性生物炭对含磷废水中磷元素的去除/回收率。

附图说明

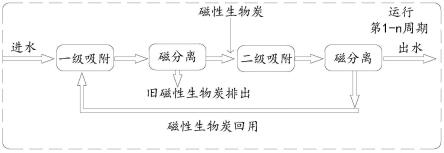

12.图1所示为本发明在具体实施方式中第0周期的流程图;

13.图2所示为本发明在具体实施方式中第1~n周期的流程图;

14.图3所示为本发明在具体实施方式中分离装置的结构示意图;

15.图4所示为本发明在实验例中对照组和处理组中种子萌发生长的对比照片。

16.标号说明:1、原水罐;2、进水阀;3、进水泵;4、反应器;5、第一搅拌结构;6、电磁线圈;7、磁性结构;8、液位计;9、投加泵;10、存储罐;11、排水阀;12、出水泵;13、流量计;14、排泥阀;15、排泥泵;16、plc系统。

具体实施方式

17.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

18.一种含磷废水的二级逆流吸附工艺,包括在每个处理周期中将磁性生物炭连续两次施用在含磷废水中,并将第二次吸附过程所施用的磁性生物炭回收并应用于下一周期的第一次吸附过程。

19.其中,所述磁性生物炭为经过炭化的含有钙和/或铁的抗生素菌渣。具体的,所述磁性生物炭的制备方法为首先将干燥的富钙/铁抗生素菌渣在限氧条件下,以10℃/min的升温速率升温至600℃进行热解炭化2h,然后将其研磨成粉,并用去离子水清洗后分散在去离子水中,优选地,磁性生物炭悬浊液的浓度为30~50g/l。所述限氧条件为隔绝空气或氧气的条件下进行,或者在氮气或二氧化碳氛围中进行。所述富钙/铁抗生素菌渣为万古霉素发酵菌渣,其中钙和铁的含量均为7~20wt%,含水率为20~50wt%。所述磁性生物炭在外加磁场的作用下能够聚集从而实现对磁性生物炭的回收,所述外加磁场优选由电磁铁和/或永磁铁所产生。在本文中,所述磁性生物炭按如下方式制备:将万古霉素菌渣(钙和铁的含量均为7~20wt%,含水率为20~50wt%)在105℃预热干燥6h后,在氮气氛围下以10℃/min的升温速率升温至600℃炭化2h,然后研磨成粉,获得粒径小于0.15mm的磁性生物炭。其中,所述磁性生物炭的磁性、磷吸附能力、抗生素残留量等数据均在发明人在先申请专利cn11513833a予以证明,因此以引用的方式将其并入本文中。

20.现有利用磁性生物炭的除磷吸附工艺通常采用一级吸附,如发明人在先申请专利cn11513833a,即将磁性生物炭直接加入含磷废水中,吸附完成后进行固液分离,以完成对废水中磷元素的吸附。然而发明人在实践中发现,单次使用后的磁性生物炭依然具有磷吸附能力,即一次吸附过程难以充足利用磁性生物炭所具有的优秀的磷吸附容量,因此发明人设计一种二级逆流吸附,即含磷废水和新鲜磁性生物炭的加入时间错开,从而使得含磷废水在一次吸附后在较低磷浓度水平下加入新鲜的磁性生物炭而将其剩余磷元素进行吸附回收。其中,所述新鲜的磁性生物炭是未使用过的,而第一次吸附过程所使用的磁性生物

炭是使用过的,即吸附有磷元素的磁性生物炭,其来源于前周期中第二次吸附过程中所使用的新鲜磁性生物炭,它们被收集后重新应用于下一周期的第一次吸附过程。而在第一次吸附过程中所使用的磁性生物炭经过两次吸附处理后与含磷废水中其余物质沉积在底部并形成污泥后可直接施用在土壤中,以提高土壤中磷元素的含量,即实现对含磷废水中磷元素的收集和再利用。

21.具体的,所述含磷废水的二级逆流吸附工艺包括如下步骤:

22.s1、第0周期:

23.s11、将所述磁性生物炭连续两次加入含磷废水中并搅拌;

24.s12、收集所述磁性生物炭并将含磷废水上清液排出,分离获得含磷磁性生物炭、污泥和除磷的废水;

25.s2、第1周期:

26.s21、向新的含磷废水中加入s12所获得的含磷磁性生物炭,搅拌后回收,获得旧磁性生物炭;

27.s22、将新鲜的磁性生物炭加入含磷废水中,搅拌后回收,获得含磷磁性生物炭;

28.s23、去除所述含磷废水的上清液,分离获得污泥和除磷的废水;

29.s3、第2周期:

30.s31、向新的含磷废水中加入s22所获得的含磷磁性生物炭,搅拌后回收,获得旧磁性生物炭;

31.s32、将新鲜的磁性生物炭加入含磷废水中,搅拌后回收,获得含磷磁性生物炭;

32.s33、去除所述含磷废水的上清液,分离获得污泥和除磷的废水。

33.其中,参见图1和图2所示,所述第0周期为启动阶段,在整个除磷过程中仅运行一次,其目的在于吸附含磷废水中磷元素的同时,为下一周期提供含磷的磁性生物炭。在一种实施方式中,在s12中并未分离污泥和含磷磁性生物炭,而是将其直接与第1周期中所投入的含磷废水直接混合。而第1周期将第0周期所收集的含磷的磁性生物炭应用于其第一次吸附过程,即s21,从而使含磷的磁性生物炭剩余的磷元素吸附能力得到充分的利用,并且当其完全或接近完全磷元素吸附能力被利用后即为旧磁性生物炭(富磷生物炭),其在s22前与部分污泥混合后被收集,并直接作为磷肥施用于土壤中。而其第二次吸附过程中所使用的磁性生物炭使用后被收集并在第2周期中的第一次吸附过程(即s31)中继续使用,以结束磁性生物炭在二级逆流吸附工艺中的生命周期。当然,本发明并不局限与仅有2个周期,后续周期重复第2周期至全部的含磷废水被处理完全。当然,所述第2周期是非必须的,在此仅为了展示后续的磁性生物炭的逆流方式,其可以根据实际的需要进行移除或添加。

34.优选地,所述磁性生物炭在含磷废水中的浓度为1~3g/l。具体的所述磁性生物炭的添加量主要根据含磷废水中磷元素的含量所决定,在一种示例性的实施方式中,当所述含磷废水中磷元素浓度为2.15mg/l时,所述磁性生物炭在含磷废水中的浓度为3g/l。所述磁性生物炭在含磷废水中的浓度适用于具体方法中各步骤,如s11、s21、s22、s31、s32。其中,由于本发明中磁性生物炭主要以悬浊液的形式加入到含磷废水中,并且在各周期的第一次吸附过程中均需要对污泥进行排出,即含磷废水的体积是不断变化的,因此采用浓度限定磁性生物炭的添加量从而保证含磷废水中磷元素与磁性生物炭始终处于合适的比例,从而保证吸附过程的高效进行。

35.其中,所述搅拌的时间为1~3h,搅拌速率为120~300rpm。

36.其中,所述上清液占含磷废水总体积的70~90%。所述上清液所占含磷废水总体积的比例主要由含磷废水内杂质(形成污泥)以及磁性生物炭的添加量相关。

37.参见图3所示,一种应用于前述二级逆流吸附工艺的分离装置,具有:

38.原水罐1,用于存储含磷废水;

39.存储罐10,用于存储磁性生物炭的混悬液;

40.反应器4,分别通过管路与所述原水罐1和存储罐10连接;

41.磁性结构7,设置在所述反应器4的底部,用于分离磁性生物炭和污泥。

42.其中,所述反应器4内设置有第一搅拌结构5,所述存储罐10内设置有第二搅拌结构。即通过第一搅拌结构5和第二搅拌结构的设置以实现对反应器4内原料(含磷废水和磁性生物炭)和磁性生物炭悬浊液进行搅拌。其中,第一搅拌结构5通过搅拌以促进磁性生物炭在含磷废水中均匀分散并与含磷废水充分接触。第二搅拌结构通过搅拌以促进磁性生物炭在其连续相(去离子水)内分散均匀,从而保证其添加量。

43.所述磁性结构7优选为电磁铁和/或永磁体。

44.所述反应器4内设置有低位液位计8和高位液位计8,以用于控制反应器4内原料的体积。

45.在一种实施方式中,所述原水罐1通过进水泵3被泵入反应器4中,二者所连接的管路上设置有进水阀2。可选地,所述反应器4的容器上设置有至少一组的电磁线圈6,用以促进磁性生物炭的快速沉降。所述反应器4的容器上设置有至少一个供上清液移除的排水口,以及至少一个供污泥移除的排污口,所述排污口设置在所述磁性结构7的底部,所述磁性结构7所围合形成的空间与所述反应器4的内腔相连通。因此,可通过开启或关闭所述磁性结构7以选择是否在排污泥的过程中将磁性生物炭与污泥相分离。所述排污口连接有排泥阀14和排泥泵15。优选地,所述磁性结构7可产生3000~5000gs的感应磁场强度。其中,所述排水口通过管路连接出水泵12,并在二者所连接的管路上设置排水阀11,所述出水泵12的下游设置流量计13。所述排污口通过管路连接污泥泵,并在二者所连接的管路上设置排泥阀14。所述存储罐10通过投加泵9连接所述反应器4。当然,为了实现分离装置的自动化,优选将进水泵3、第一搅拌结构5、第二搅拌结构、电磁线圈6、磁性结构7、高位液位计8、低位液位计8、投加泵9、污泥泵和出水口均连接plc系统16。

46.实施例1

47.一种含磷废水的二级逆流吸附工艺,包括如下步骤:

48.s1、将养殖尾水(含磷废水,来源于鳗鱼养殖场,磷元素浓度为2.15mg/l)通过进水泵反应器中,将新鲜的磁性生物炭混悬液通过投加泵泵入反应器中,此时磁性生物炭在养殖尾水(包括养殖尾水原体积和磁性生物炭混悬液体积)中的浓度为3g/l,300rpm搅拌1.5h;

49.s2、继续按3g/l的比例向养殖尾水中加入新鲜的磁性生物炭,300rpm搅拌1.5h;

50.s3、开启磁性结构使磁性生物炭富集在反应器底部,分离上清液(占废水总体积的80%)、剩余污泥和磁性生物炭;

51.s4、将新的养殖尾水泵入反应器中,将s3所分离的磁性生物炭加入反应器,300rpm搅拌1.5h;

52.s5、开启磁性结构使磁性生物炭富集在反应器底部,将混合有磁性生物炭的污泥一同排出;

53.s6、按3g/l的比例加入新鲜的磁性生物炭混悬液,300rpm搅拌1.5h;

54.s7、开启磁性结构使磁性生物炭富集在反应器底部,分离上清液(占废水总体积80%)、剩余污泥和磁性生物炭(留待下一周期继续使用)。

55.经检测,在本实施例中所分离的全部上清液中磷浓度平均为0.427mg/l,满足《淡水池塘养殖水排放要求》(sc/t 9101-2007)一级标准限值(0.5mg/l)。

56.实施例2

57.一种含磷废水的二级逆流吸附工艺,包括如下步骤:

58.s1、将养殖尾水(含磷废水,来源于鳗鱼养殖场,磷元素浓度为1.02mg/l)通过进水泵反应器中,将新鲜的磁性生物炭混悬液通过投加泵泵入反应器中,此时磁性生物炭在养殖尾水(包括养殖尾水原体积和磁性生物炭混悬液体积)中的浓度为2g/l,120rpm搅拌2h;

59.s2、继续按2g/l的比例向养殖尾水中加入新鲜的磁性生物炭,120rpm搅拌2h;

60.s3、开启磁性结构使磁性生物炭富集在反应器底部,分离上清液(占废水总体积的90%)、剩余污泥和磁性生物炭;

61.s4、将新的养殖尾水泵入反应器中,将s3所分离的磁性生物炭加入反应器,120rpm搅拌2h;

62.s5、开启磁性结构使磁性生物炭富集在反应器底部,将混合有磁性生物炭的污泥一同排出;

63.s6、按2g/l的比例加入新鲜的磁性生物炭混悬液,120rpm搅拌2h;

64.s7、开启磁性结构使磁性生物炭富集在反应器底部,分离上清液(占废水总体积90%)、剩余污泥和磁性生物炭(留待下一周期继续使用)。

65.经检测,在本实施例中所分离的全部上清液中磷浓度平均为0.351mg/l,满足《淡水池塘养殖水排放要求》(sc/t 9101-2007)一级标准限值(0.5mg/l)。

66.对比例1

67.一种含磷废水的现有处理工艺,具体步骤如下:

68.s1、向养殖尾水(同实施例2)中加入磁性生物炭至其浓度为2g/l,120rpm搅拌4h;

69.s2、开启磁性结构使磁性生物炭富集在反应器底部、排出上清液,磁性生物炭与污泥一同排出。

70.经检测,本对比例中所分离的上清液中磷浓度为0.608mg/l。不满足《淡水池塘养殖水排放要求》(sc/t 9101-2007)一级标准限值(0.5mg/l)。

71.实施例3

72.收集实施例1中步骤s5中所排出的富磷生物炭干燥后用以种子萌发实验。具体实验方法为:在培养皿中垫上一层滤纸,然后将0.3g富磷生物炭均匀铺在滤纸(直径为10cm)上,用超纯水润湿后,撒上10颗藜麦种子。将添加有富磷生物炭的组记为处理组,未添加有富磷生物炭的组(藜麦种子直接撒在由超纯水润湿的滤纸上)记为对照组,其中处理组和对照组各设置三个平行组。每日加入等体积的超纯水,在室温(约28℃)下培养。7天后,藜麦生长状况如图4所示,计算藜麦的发芽率、生长率和茎长,结果取平均并汇总至表1。由表1和图3可知,处理组的发芽率、生长率和茎长均高于对照组,说明添加富磷生物炭对藜麦生长具

有促进作用,以及该促进作用来源于富磷生物炭上所富集的磷元素。

73.表1

[0074] 对照组处理组发芽率(%)80.00

±

0.0096.67

±

5.77生长率(%)66.67

±

5.7780.00

±

10.00茎长度(cm)1.78

±

0.482.81

±

0.54

[0075]

由实施例3可知,本发明所提供的含磷废水的二级逆流吸附工艺及其应用的分离装置可以实现废水中磷元素的回收和再利用,可为缓解全球磷元素资源短缺局面提供一种新的方法和途径。

[0076]

综上所述,本发明所提供的二级逆流吸附工艺和常规吸附工艺相比,本发明提供的吸附及分离装置通过调整了含磷废水和磁性生物炭加入时间点,使得含磷废水被磁性生物炭处理两次,而磁性生物炭的吸附容量则被利用了两次。因此,本发明提供的吸附工艺及分离装置能够提高生物炭吸附容量的利用率,提高废水中磷的去除率。通过本发明的吸附工艺及分离装置得到的污泥是一种富磷生物炭,施入土壤不仅可以改良土壤,还可为植物生长提供磷元素,因此能够实现废水中磷的回收利用,有利于缓解全球磷资源紧张的局面。本发明提供的吸附工艺及分离装置操作简单、自动化程度高,能够应用于养殖尾水、厌氧污泥发酵液、污水处理厂二级出水等含磷废水的深度处理,设计规模可灵活选取,应用前景广阔。

[0077]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1