超临界晶圆清洗/干燥介质回收方法以及系统

1.本发明涉及晶圆加工技术领域,具体为一种超临界晶圆清洗/干燥介质回收方法以及系统。

背景技术:

2.半导体晶圆是半导体工业中最重要的一种材料,对于其表面洁净度有着很高的要求。在半导体晶圆加工工艺中,为了保证晶圆表面溶剂的有效脱除,维持晶圆表面清洁,对晶圆表面的清洗和干燥是不可或缺的流程。而一些超临界态介质具有零表面张力的特点,能够更顺利地深入晶圆表面的孔隙结构,实现对溶剂的高效脱除。

3.现有的超临界态介质清洗和干燥工艺通常将超临界态介质作为“一次性”消耗品,但清洗和干燥工艺过程中对超临界态介质消耗量大,导致晶圆清洗/干燥的成本过高,因此本领域亟需一种有效的超临界晶圆清洗/干燥介质回收工艺以降低半导体晶圆的清洗和干燥成本。

技术实现要素:

4.针对以上问题,本发明提供了一种超临界晶圆清洗/干燥介质回收方法以及系统,能够实现超临界态介质的分离回收以及循环利用。

5.本发明的第一方面提供了一种超临界晶圆清洗/干燥介质回收方法,包括以下步骤:

6.清洗/干燥步骤,利用超临界态介质溶解并带走晶圆上的溶剂;分离步骤,将清洗/干燥步骤得到的超临界态介质转化为气态介质,将气态介质与溶剂进行气液分离;供气步骤,对气态介质加压升温,得到超临界态介质,以供给清洗/干燥步骤使用的超临界态介质。

7.根据该技术方案,晶圆的加工过程中所用的溶剂一般为较易溶于超临界态介质的有机溶剂,但该溶剂几乎不溶于气态介质。因此将清洗/干燥后携带有溶剂的超临界态介质在分离步骤中转换为气态介质后,原本溶解在超临界态介质中的溶剂会以液体的形式析出,液态溶剂会在分离步骤中完全脱离气态介质并实现沉降,从而分离后的气态介质纯度高,在经过供气步骤的加压升温后能够重新回收,实现对晶圆清洗/干燥介质的循环利用。

8.需要注意的是,本发明中的“溶剂”指的是附着在晶圆表面的以有机溶剂为主的杂质液体,其中可以混杂有晶圆加工过程中产生的有机物、杂质颗粒等,并非特指纯净的溶剂。

9.作为优选的技术方案,分离步骤包括如下子步骤:减压步骤,降低清洗/干燥步骤后的超临界态介质与溶剂的混合物的压力,得到混合溶液;升温步骤,加热混合溶液,得到气态介质以及液态溶剂;气液分离步骤,将气态介质与液态溶剂进行气液分离。

10.根据该技术方案,超临界介质在清洗/干燥步骤中携带出溶剂后,首先经过减压步骤减压至亚临界状态,但是由于节流降温效应,经过减压步骤的清洗/干燥介质温度将降低,并导致清洗/干燥介质液化,此时溶剂与清洗/干燥介质的混合物呈现为不互溶的液体

状态,而液液分离难度较高,且难以完全分离,所以在减压步骤之后执行升温步骤,对混合溶液进行升温,使清洗/干燥介质吸热气化,此时溶剂仍处于高密度液态,将以液滴或雾的形式分散于气态介质中,气态介质可以在气液分离步骤中通过液态溶剂沉降实现与溶剂的完全分离,从而保证介质在多次循环后的纯度。

11.作为优选的技术方案,超临界态介质为超临界态二氧化碳,减压步骤中的混合溶液的压力为1~5mpa,温度小于20℃,升温步骤中的气态二氧化碳温度为0~30℃。

12.根据该技术方案,超临界态二氧化碳表面张力为0,并且能够快速溶解有机物,还能够通过气化以去除残留,不留水痕。而当超临界态二氧化碳由临界状态的压力降低至1~5mpa时,二氧化碳处于亚临界状态,此时溶剂与二氧化碳不互溶,但是由于节流降温效应,二氧化碳的温度降低至-50℃~20℃,会出现液态二氧化碳与溶剂混合形成不互溶的混合溶液,之后再执行升温步骤,液态二氧化碳在0~30℃的温度下完全气化,从而实现介质与溶剂的完全分离。

13.作为优选的技术方案,在供气步骤中,将气态介质和/或外部气源供给的外部介质进行加压升温,以得到超临界态介质。

14.根据该技术方案,由于部分介质会残留在晶圆表面,在循环中会产生一定的介质损耗,从而采用外部气源与分离步骤分离出的气态介质混合供气,能够补足循环中的介质损耗,维持多次循环后清洗/干燥步骤中用于清洗/干燥的超临界态介质的量。其中,外部气源中存储的外部介质可以为气态或液态介质。

15.作为优选的技术方案,在分离步骤之后,供气步骤之前还包括:

16.压力调整步骤,将分离步骤得到的气态介质进行加压输送,并在供气步骤前将加压后的气态介质的压力调整至与外部介质的压力相同。

17.根据该技术方案,由于分离步骤之后的清洗/干燥介质处于低压状态,流动缓慢,通过压力调整步骤可以通过加压推动介质的流动速率,之后再通过压力调整使得执行供气步骤前的压力与外部气源的压力相同,以使进入供气步骤的气态介质压力稳定。

18.本发明的第二方面还提供了一种超临界晶圆清洗/干燥介质回收系统,该系统包括:内置有晶圆的清洗/干燥单元,用于利用超临界态介质溶解并带走晶圆上附着的溶剂;连通清洗/干燥单元的出口的分离单元,用于将清洗/干燥单元流出的超临界态介质转化为气态介质,将气态介质与溶剂进行气液分离;连通分离单元的出口和清洗/干燥单元的入口的供气单元,用于对分离单元流出的气态介质加压升温,得到超临界态介质以供给清洗/干燥单元使用的超临界态介质。

19.根据该技术方案,清洗/干燥介质在超临界晶圆清洗/干燥介质回收系统中循环流动,以清洗/干燥单元为起点,清洗/干燥介质在清洗/干燥单元中流动并带走晶圆表面的溶剂,携带有溶剂的清洗/干燥介质在分离单元中转化为气态介质与液态溶剂的混合物,并通过气液分离回收气态介质,分离后的气态介质流入供气单元,经过升温升压至超临界状态后,注入清洗/干燥单元中进行下一次循环,从而实现对晶圆的持续清洗以及清洗/干燥介质的循环利用。

20.作为优选的技术方案,分离单元包括:连通清洗/干燥单元的出口的第一减压阀,用于降低清洗/干燥单元流出的混合物的压力,得到混合溶液;连通第一减压阀的出口的第一加热装置,用于加热第一减压阀流出的混合溶液,得到气态介质以及液态溶剂;连通第一

加热装置的出口和供气单元的入口的气液分离装置,用于将第一加热装置流出的气态介质与液态溶剂进行气液分离。

21.根据该技术方案,通过第一减压阀和第一加热装置,清洗/干燥单元流出的混合物中的超临界态介质转化为气态介质,从而实现介质与溶剂相态上的分离,再通过气液分离装置即可简单地实现对介质和溶剂的完全分离。

22.作为优选的技术方案,超临界晶圆清洗/干燥介质回收系统还包括外部气源,外部气源的出口连通供气单元的入口。

23.根据该技术方案,通过外部气源补充系统中的介质损耗,从而可以维持系统的持续运行。

24.作为优选的技术方案,超临界晶圆清洗/干燥介质回收系统还包括压力调整装置,连通分离单元的出口和外部气源的入口,压力调整装置包括沿流体流动方向依次连通的压气机以及第二减压阀。

25.根据该技术方案,由于分离过后的气体介质处于低压状态,流动缓慢,经过压气机升压可推动工质加速向后流动,第二减压阀则可以控制压力调整装置的出口压力等于外部气源的出口压力,从而使压力调整装置出口的介质能够与外部气源的介质等压混合后进入供气单元,维持系统稳定安全地运行。

26.作为优选的技术方案,供气单元包括沿流体流动方向依次连通的增压泵以及第二加热装置

。

27.根据该技术方案,增压泵和第二加热装置的共同作用能够使得介质快速达到超临界状态,从而实现介质在系统中的循环。

附图说明

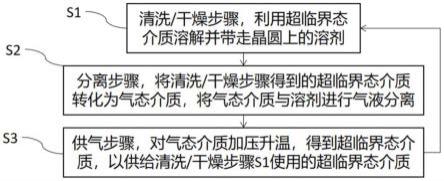

28.图1是本发明实施方式提供的一种超临界晶圆清洗/干燥介质回收方法的流程图;

29.图2是本发明实施方式适用的一种超临界晶圆清洗/干燥介质回收系统的结构示意图;

30.图3是本发明实施方式提供的更优选的超临界晶圆清洗/干燥介质回收方法的流程图;

31.图4是本发明实施方式提供的超临界晶圆清洗/干燥介质回收系统的结构示意图。

32.附图标记说明:

33.100、4-清洗/干燥单元;200-分离单元;300-供气单元;400-压力调整装置;1-外部气源;2-增压泵;3-第二加热装置;5-第一减压阀;6-第一加热装置;7-气液分离装置;8-压气机;9-第二减压阀;10-放空口;11-溶剂收集口。

具体实施方式

34.结合以下具体实施例和附图,对本发明作进一步的详细说明。本发明的实现并不限于下述实施方式,在本领域技术人员所具备的知识范围内所采用的本发明技术构思下的各种变形、变换、组合和改进均属于本发明的保护范围。

35.第一实施方式

36.图1是本发明的第一实施方式提供的一种超临界晶圆清洗/干燥介质回收方法的

流程图。如图1所示,本实施方式提供的超临界晶圆清洗/干燥介质回收方法包括以下步骤:

37.清洗/干燥步骤s1,利用超临界态介质溶解并带走晶圆上的溶剂;分离步骤s2,将清洗/干燥步骤得到的超临界态介质转化为气态介质,将气态介质与溶剂进行气液分离;供气步骤s3,对气态介质加压升温,得到超临界态介质,以供给清洗/干燥步骤s1使用的超临界态介质。

38.需要注意的是,本实施方式中“溶剂”指的是附着在晶圆表面的以有机溶剂为主的杂质液体,其中可以混杂有晶圆加工过程中产生的有机物、杂质颗粒等,并非特指纯净的溶剂。

39.具体而言,本实施方式提供的超临界晶圆清洗/干燥介质回收方法是一种能够持续清洗晶圆的介质循环工艺,相对应地,本实施方式提供的适用于该超临界晶圆清洗/干燥介质回收方法的超临界晶圆清洗/干燥介质回收系统也是闭环的循环系统。图2示出了本实施方式适用的一种超临界晶圆清洗/干燥介质回收系统的结构示意图,如图2所示,该系统包括由清洗/干燥单元100、分离单元200以及供气单元300依次连通的循环回路。

40.其中,清洗/干燥单元100内置有晶圆,用于利用超临界态介质溶解并带走晶圆上附着的溶剂;分离单元200连通清洗/干燥单元100的出口,用于将清洗/干燥单元100流出的超临界态介质转化为气态介质,将气态介质与溶剂进行气液分离;供气单元300连通分离单元200的出口和清洗/干燥单元100的入口,用于对分离单元200流出的介质加压升温,得到超临界态介质以供给清洗/干燥单元100使用。

41.结合图1和图2来看,清洗/干燥介质在超临界晶圆清洗/干燥介质回收系统中循环流动,以清洗/干燥单元100为起点,清洗/干燥介质在清洗/干燥单元100中流动并带走晶圆表面的溶剂,携带有溶剂的清洗/干燥介质在分离单元200中转化为气态介质与液态溶剂的混合物,并通过气液分离回收气态介质,分离后的气态介质流入供气单元300,经过升温升压至超临界状态后,注入清洗/干燥单元100中进行下一次循环。

42.在本实施方式中,晶圆的加工过程中所用的溶剂一般为较易溶于超临界态介质的有机溶剂,但该溶剂几乎不溶于气态介质。因此将清洗/干燥后携带有溶剂的超临界态介质在分离步骤s2中转换为气态介质后,原本溶解在超临界态介质中的溶剂会以液体的形式析出,液态溶剂会在分离步骤s2中完全脱离气态介质并实现沉降,从而分离后的气态介质纯度高,在经过供气步骤s3的加压升温后能够重新回收,实现对晶圆清洗/干燥介质的循环利用。

43.图3是本实施方式提供的更优选的超临界晶圆清洗/干燥介质回收方法的流程图,如图3所示,分离步骤s2包括如下子步骤:减压步骤s21,降低清洗/干燥步骤后的超临界态介质与溶剂的混合物的压力,得到混合溶液;升温步骤s22,加热混合溶液,得到气态介质以及液态溶剂;气液分离步骤s23,将气态介质与液态溶剂进行气液分离。

44.其中,本实施方式中的清洗介质可以为任何能够实现超临界清洗功能的流体介质,优选地,超临界态介质为超临界态二氧化碳。超临界态二氧化碳表面张力为0,并且能够快速溶解有机物,还能够通过气化以去除残留,不留水痕。

45.进一步优选地,减压步骤中的混合溶液的压力为1~5mpa,温度小于20℃,升温步骤s32中的气态二氧化碳温度为0~30℃。当超临界态二氧化碳由临界状态的压力降低至1~5mpa时,二氧化碳处于亚临界状态,此时溶剂与二氧化碳不互溶,但是由于节流降温效

应,二氧化碳的温度降低至-50℃~20℃,其中,二氧化碳减压后的压力越低,温度就越低,例如当超临界态二氧化碳减压至1mpa时,温度可以低至-50℃,此时,二氧化碳的温度极低,处于液态;反之,二氧化碳减压后的压力较高时,温度也较高,例如当超临界态二氧化碳减压至5mpa时,温度在10-20℃附近,但由于此时二氧化碳压力较高,也处于液态或者气液混合状态,液态二氧化碳与溶剂混合形成不互溶的混合溶液,之后在升温步骤s32中,液态二氧化碳升温至0~30℃,其中,对于减压后压力较低的二氧化碳,只需要升温至较低的温度即可完全气化,对于压力较高的二氧化碳,则需要升温至30℃附近以使其完全气化。

46.作为一个优选的例子,在分离步骤s2中,首先对携带着溶剂的超临界态二氧化碳执行减压步骤s21,超临界态二氧化碳压力降低至1~5mpa,进入亚临界态,并且由于节流降温效应,减压步骤s21后的亚临界二氧化碳的温度低于20℃,此时,液态二氧化碳与溶剂呈现不互溶的液态混合状态,而液液分离难度较高,且难以完全分离,所以在减压步骤s21之后执行升温步骤s22,对混合溶液升温至0~30℃,使清洗/干燥介质完全气化,此时溶剂仍处于高密度液态,将以液滴或雾的形式分散于气态介质中;最后在气液分离步骤s23中,对气态二氧化碳和沉降的溶剂进行气液分离,从而实现了二氧化碳与溶剂的完全分离,保证了二氧化碳介质在多次循环中的纯度。

47.其中,由于在清洗/干燥步骤s1中,部分介质会残留在晶圆表面,所以在每次循环中会产生一定的介质损耗。对此,优选地,在供气步骤s3中,对气态介质和/或外部气源供给的外部介质进行加压升温,以得到超临界态介质。从而能够采用外部气源与分离步骤s2分离出的气态介质混合供气,能够补足循环中的介质损耗,维持多次循环后清洗/干燥步骤s1中用于清洗/干燥的超临界态介质的量。

48.其中,外部气源中存储的外部介质可以为气态介质或液态介质。优选地,外部气源中的外部介质为液态介质,从而能够在相同的体积下存储更多的介质,并且液态介质的压力更高,更利于在后续的供气步骤s3中转化为超临界态介质。

49.值得一提地,由于分离步骤s2之后的清洗/干燥介质处于低压状态,流动缓慢,同时保证清洗/干燥介质在供气步骤s3之前能够以同样的压力进行混合,优选地,在分离步骤s2之后,供气步骤s3之前还包括:压力调整步骤s30,将分离步骤s2得到的气态介质进行加压输送,并在供气步骤s3前将加压后的气态介质的压力调整至与外部介质的压力相同。通过压力调整步骤s30可以推动介质的流动速率,同时执行供气步骤前s3的压力与外部气源的压力相同,以使进入供气步骤s3的介质压力稳定。

50.第二实施方式

51.本发明的第二实施方式中提供了一种更具体的超临界晶圆清洗/干燥介质回收系统,并基于该超临界晶圆清洗/干燥介质回收系统进一步说明第一实施方式中的超临界晶圆清洗/干燥介质回收方法在系统中的运行流程。

52.图4是本实施方式提供的超临界晶圆清洗/干燥介质回收系统的结构示意图。如图4所示,该系统包括由外部气源1、增压泵2、第二加热装置3、清洗/干燥单元4、第一减压阀5、第一加热装置6、气液分离装置7、压气机8、第二减压阀9依次连接形成的循环回路。

53.其中,外部气源1指的是广义上的气源,能够向超临界晶圆清洗/干燥介质回收系统中输入气态或液体的工作介质,在一些实施方式中,外部气源1可以是由气体钢瓶组及冷机连接形成的供气通路,或者,在另一些实施方式中,外部气源1也可以是由储罐及其附属

冷却设备构成的供气系统。

54.增压泵2和第二加热装置3的组合单元为供气单元300,增压泵2是能够将液态工作介质增压并输出的设备,其形式包括但不限于容积泵、往复泵,第二加热装置3是使流动工质实现升温的装置,其形式包括但不限于电加热、燃料加热。

55.清洗/干燥单元4是完成晶圆清洗或干燥的具体场所,例如,清洗/干燥单元4可以形成为两端开口的清洗槽,槽内设置有晶圆的安装结构,清洗/干燥单元能够由清洗槽的一端开口流入清洗槽,流过槽内安装的晶圆的表面后,由清洗槽的另一端流出。

56.第一减压阀5、第一加热装置6以及气液分离装置7的组合单元为分离单元200,第一减压阀5是实现流体由高压向低压转换的装置,其形式包括但不限于传统意义上的减压阀,以及广义上的压力降低设备如节流阀。第一减压阀5的出口压力为1~5mpa;第一加热装置6的出口温度为0~30℃。气液分离装置7是指能够实现气液相分离的装置,其形式包括但不限于离心气液分离器、重力沉降气液分离器、过滤式气液分离器。

57.压气机8和第二减压阀9的组合为压力调整装置400,其中,压气机8是指能够实现气态介质升压的装置,其形式包括但不限于离心式压气机、轴流式压气机;第二减压阀9的出口压力与外部气源1的压力相同。

58.具体而言,以外部气源1为起点,执行供气步骤s3,外部气源1的向系统内供给清洗/干燥介质,清洗/干燥介质经过增压泵2升压、第二加热装置3加热达到高温高压的超临界状态。

59.之后,超临界态介质流入清洗/干燥单元4,执行清洗/干燥步骤s1,进入内置有晶圆的清洗/干燥单元4的超临界态介质清洗并带走晶圆表面的溶剂。

60.接着,流出清洗/干燥单元4的携带有溶剂的超临界态介质先进入第一减压阀5,执行减压步骤s21,超临界态介质经第一减压阀5减压至1~5mpa,同时根据减压的程度不同,清洗/干燥介质的温度降低至-50℃~20℃,超临界态介质转化为液态介质,与液态溶剂混合形成混合溶液,混合溶液由第一减压阀5的出口流出后,进入第一加热装置6,执行升温步骤s22,液态介质在第一加热装置6中被加热至0~30℃,液态介质完全气化,此时介质内部携带的溶剂由于仍处于高密度液态,将以液滴或雾的形式分散于气态清洗/干燥介质中,然后,执行气液分离步骤s23,气液混合物在气液分离装置7上部可分离出低密度轻质的气态清洗/干燥介质,而重质的液态溶剂将沉降于气液分离装置7下部并排出系统。

61.最后,由气液分离装置7分离出的气态介质流经压气机8和第二减压阀9,执行压力调整步骤s3,低压的气态介质流动缓慢,经压气机8升压后可推动介质快速流动。第二减压阀9的出口压力与外部气源1的压力相同,能够使介质稳定地进入外部气源1,与外部气源1提供的外部介质混合后再次执行供气步骤s3。

62.在优选地实施方式中,超临界晶圆清洗/干燥介质回收系统还包括放空口10和溶剂收集口11,放空口10可以设置在系统的任一段管路上,用于特殊或紧急状态下介质的放空;溶剂收集口11设置在气液分离装置7的出口端,用于对分离后溶剂进行回收。

63.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1