一种核壳结构玻璃固化体同步稳定固化多元重金属的方法

1.本发明公开了一种核壳结构玻璃固化体同步稳定固化多元重金属的方法,属于环保领域。目的在于对危险固体废物中多元重金属元素同步稳定固化,降低危险固体废弃物对生态环境和人体健康的危害,实现危险固体废弃物无害化处置,同步进行资源化循环利用。

背景技术:

2.随着我国工业和经济的快速发展,危险固体废弃物产量逐年增加,其中含有重金属的固体废弃物对生态环境和人们的身体健康危害较大。如冶金废渣、不锈钢酸洗污泥、垃圾焚烧飞灰、新能源行业废料中均含有cd、ni、mn、pb、co等重金属元素对人们的身体健康和环境有着极大的破坏作用。据统计,我国危险废物总产量约超出1亿吨,其中含重金属危险废物约占三分之一,涉重金属危险废物年产量的快速增长,以及多元高危害重金属元素的同时存在为危险固体废弃物的无害化处置带来了巨大挑战。如何控制重金属的污染成为目前迫切需要解决的问题。

3.固化处理技术以成本低、固化效率高、方法简单等优点成为关注的热点。但目前的研究表明,沥青固化、水泥固化、地质聚合物固化乃至螯合物固化等固化技术或方法在同步固化多元高危害元素方面存在较大的局限性,仍存在固化不彻底、二次溶出等问题。例如:水泥固化技术是常用的固化处理方法之一,但水泥固化技术在应用过程中也存在一些问题:(1)硅酸盐水泥固化体孔隙率较大,耐久性差,容易在酸性介质的侵蚀下,导致重金属元素的溶出。(2)重金属含量增多降低水泥固化体强度,延缓水泥凝固时间,导致固化体稳定性变差。

4.化学药剂稳定化与其它稳定化方法相比具有工艺简单、能耗低、增容比小、费用适中甚至低廉等优点被得到广泛应用。但经螯合剂稳定的危险固体废弃物具有较大的比表面积,可导致重金属的快速浸出,此外螯合剂具有较高的选择性,并不能同步稳定固化多元重金属元素。

5.地质聚合物固化重金属来说目前也存在一些问题,比如重金属含量高、元素种类多会导致地质聚合物的强度下降,重金属离子的溶出风险增大。

6.玻璃固化是将重金属包容在玻璃三维网络中,一般属于固溶结合态,在垃圾填埋场的酸性环境下重金属离子不会随着时间的推移而渗滤出来,达到固化重金属的目的。但有的玻璃在高温高压条件下,容易出现反玻璃化或自发析晶,玻璃体的抗浸出性能下降;近年来,开始尝试特种玻璃固化重金属,其中典型的代表就是微晶玻璃,微晶玻璃具有优异的光学特性和化学稳定性,机械强度高,耐酸碱侵蚀能力强于绝大部分的复合材料,可以用于防腐涂层、建筑装饰、航空航天等各行各业,相比水泥固化、地质聚合物固化等技术,微晶玻璃作为固化材料更具有优势,中国发明专利(cn104445944a)公开了一种以危险固废制备微晶玻璃的方法。该专利涉及危险固废制备玻璃包覆晶体相微晶玻璃固化体用以固化cr、pb、cd、ni、cu、zn重金属元素,其铅锌冶炼渣制备的微晶固化体中pb、zn的浸出浓度分别达到

5.0mg/l(浸出限值:5.0mg/l)、3.4mg/l,粉煤灰和废玻璃制备的微晶固化体中pb、cd、ni的浸出浓度分别达到1.02mg/l、1.0mg/l(浸出限值:1.0mg/l)、1.0mg/l,不具备同步稳定固化多元重金属元素效果,重金属浸出仍有超标风险。中国发明专利(cn103979794a)公开了一种利用重金属废石膏制备主晶相分别为硅灰石、钙铝黄长石、透辉石和枪晶石的微晶玻璃用以固化pb、cr、cu、zn,各重金属固化效果仍具有一定差异性。总得来看,微晶玻璃在同步固化多种高危害元素方面仍面临着诸多问题,根本原因在于所制备的微晶玻璃的组织结构是玻璃相包覆晶体,而且组织结构中存在大量玻璃相-晶体相界面,在酸性条件下玻璃相比结晶相更易腐蚀,赋存在玻璃相、相界面的重金属元素易于溶出,导致重金属离子二次溶出风险增大。

7.综上,玻璃相、晶相在组织结构中的空间分布对重金属离子的溶出具有显著的影响,本领域亟需一种特殊结构的玻璃固化体同步固化多元高危害重金属元素,同时兼顾危险固体废弃物的循环利用,为危险固体废弃物宏量无害化处置提供支撑。

技术实现要素:

8.针对现有技术存在的问题,本发明对玻璃相、晶体在组织结构中进行特殊的空间分布控制,设计了一种由晶体包覆玻璃相的核壳结构单元组成的特种玻璃固化体。

9.一方面解决重金属元素易于富集在玻璃相-晶体相界面处不能稳定固化的问题;另一方面解决现有固化/稳定化技术无法同步-稳定固化多元重金属离子的问题。

10.为了达到上述目的,本发明通过以下具体的方案来实现:

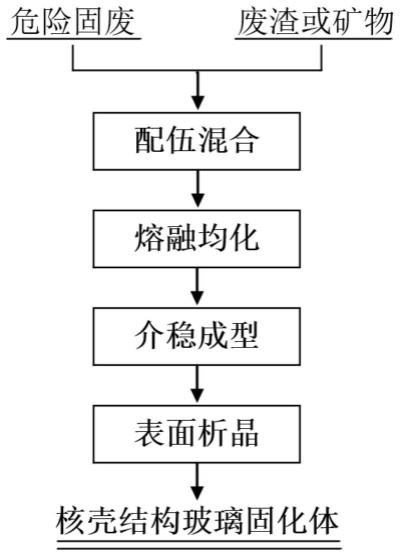

11.首先,将重金属危险固体废弃物以及硅石,石灰石等其它辅料混合均匀,形成基础配合料。然后投入熔窑熔化、澄清,形成合格的玻璃熔体,玻璃熔体经过空冷、风冷、水冷或其它方式成型为玻璃微珠,玻璃微珠装模、烧结晶化,形成无数个晶体包覆玻璃相的核壳结构单元组成的固化体,具体步骤如下:

12.(1)配伍混合:铬渣、垃圾焚烧飞灰、电镀污泥、铅锌渣等其中一种或两种或两种以上危险固体废物与硅石、石灰石等矿物原料,过40目筛,称量、混合均匀,形成基础配合料;

13.(2)熔融均化:基础混合料投入熔化窑炉,在1200~1500℃熔融1.0~4.0h形成均质的玻璃熔体;

14.(3)介稳成型:澄清的玻璃熔体经过空冷、风冷、水冷或其它方式成型为玻璃体微珠;

15.(4)烧结晶化:玻璃微珠装模堆积在800~1200℃范围析晶1.0~5.0h,得到由无数个晶体包覆玻璃相的核壳结构单元组成的特种玻璃固化体。

16.(5)本发明制备的具有晶体包覆玻璃相核壳结构玻璃固化体中cr、ni、mn、pb、cd离子的浸出浓度均在10-2

mg/l数量级,远低于国标(gb5085.3-2007)限值(总cr:15mg/l,六价cr:5mg/l,ni:5mg/l,pb:5mg/l,cd:1mg/l),核壳结构玻璃固化体可同步-稳定固化cr、mn、ni、pb、cd等多元重金属离子。

17.与现有技术相比,本发明具有以下有益效果:

18.(1)多元重金属同步固化

19.传统的玻璃、微晶玻璃一般能同步稳定固化的重金属种类较少,本发明利用特殊的核壳结构可同步固化两种或者两种以上的重金属。

20.(2)多元重金属稳定固化

21.传统的微晶玻璃固化体组织结构是“玻璃相包覆晶相”,本发明是“反其道而行之”,采用“晶相包覆玻璃相”,晶体包覆耐腐蚀性弱的玻璃相、晶体壳层阻碍富集在玻璃相-晶相相界面处易于脱离体系的重金属,可大幅降低重金属离子的浸出,实现多元重金属同步-稳定固化。

22.(3)多种危险废物无害化处置协同资源化循环利用

23.特种玻璃固化体的原料可以是两种或两种以上危险固体废弃物,提高了危险废物的无害化处置水平,而且核壳结构玻璃固化体可作为制作建筑装饰材料、工程微晶玻璃板的原料,实现了危险废弃物的资源循环利用。

附图说明

24.图1是本发明核壳结构玻璃固化体制备工艺

25.图2是核壳结构玻璃固化体结构

具体实施方式

26.为便于理解本发明,本发明列举实施例如下。本领域技术人员应该明了,所述实施例仅是帮助理解本发明,不应视为对本发明的具体限制。

27.实施例1

28.本实施例所用铬渣的组成为:sio2的含量为15.0~20.0wt%、cao的含量为5.0~8.0wt%、mgo的含量为8.0~15.0wt%、al2o3的含量为8.0~12.0wt%、fe2o3的含量为5.0~10.0wt%、na2o的含量为2.0~5.0wt%、k2o的含量为2.0~5.0wt%、cr2o3的含量为2.0~5.0wt%、tio2的含量为1.0~5.0wt%;不锈钢渣的组成为:sio2的含量为20.0~30.0wt%、al2o3的含量为5.0~10.0wt%、fe2o3的含量为0.0~2.0wt%、cao的含量为25.0~30.0wt%、mgo的含量为15.0~20.0wt%、cr2o3的含量为2.0~10.0wt%、nio的含量为1.0~5.0wt%、p2o5的含量为2.0~5.0wt%。

29.(1)配伍混合:45wt%铬渣、30wt%不锈钢渣、20wt%硅石、5wt%石灰石称量、配伍混合至均匀,形成基础混合料;

30.(2)熔融均化:基础混合料投入熔化窑炉,在1300~1500℃熔融2.0~4.0h形成均质的玻璃熔体;

31.(3)介稳成型:澄清玻璃熔体通过空冷、风冷、水冷或其它方式成型为玻璃体微珠;

32.(4)烧结晶化:玻璃体微珠装模堆积在800~1200℃范围烧结析晶1.0~5.0h,得到由无数晶体包覆玻璃相的核壳结构单元组成的特种玻璃固化体。

33.(5)采用固体废物浸出毒性浸出方法-硫酸硝酸法(hj/t299-2007)对得到的特种玻璃固化体进行毒性浸出测试,cr、ni的浸出浓度分别为0.003mg/l、0.09mg/l。

34.实施例2

35.本实施例所用铅锌渣的组成为:sio2的含量为30.0~38.0wt%、cao的含量为12.0~20.0wt%、mgo的含量为5.0~10.0wt%、al2o3的含量为8.0~15.0wt%、fe2o3的含量为28.0~35.0wt%、zno含量为0~3.0wt%、pbo含量为0~2wt%。

36.(1)配伍混合:70wt%铅锌渣、20wt%硅石、10wt%石灰石称量、配伍混合至均匀,

形成基础混合料;

37.(2)熔融均化:基础混合料投入熔化窑炉,在1300~1500℃熔融2.0~4.0h形成均质的玻璃熔体;

38.(3)介稳成型:澄清的玻璃熔体通过空冷、风冷、水冷或其它方式成型为玻璃体微珠;

39.(4)烧结晶化:玻璃体微珠装模堆积在800~1200℃范围烧结析晶1.0~5.0h,得到由无数晶体包覆玻璃相的核壳结构单元组成的特种玻璃固化体。

40.(5)采用固体废物浸出毒性浸出方法-硫酸硝酸法(hj/t299-2007)对得到的微晶固化体进行毒性浸出测试,zn、pb的浸出浓度分别为0.06mg/l、0.09mg/l。

41.实施例3

42.本实施例所用铬渣的组成为:sio2的含量为15.0~20.0wt%、cao的含量为5.0~8.0wt%、mgo的含量为8.0~15.0wt%、al2o3的含量为8.0~12.0wt%、fe2o3的含量为5.0~10.0wt%、na2o的含量为2.0~5.0wt%、k2o的含量为2.0~5.0wt%、cr2o3的含量为2.0~5.0wt%、tio2的含量为1.0~5.0wt%;铅锌渣的组成为:sio2的含量为30.0~38.0wt%、cao的含量为12.0~20.0wt%、mgo的含量为5.0~10.0wt%、al2o3的含量为8.0~15.0wt%、fe2o3的含量为28.0~35.0wt%、zno含量为0~3.0wt%、pbo含量为0~2wt%。

43.(1)配伍混合:40wt%铬渣、30wt%铅锌渣、20wt%硅石、10wt%石灰石称量、配伍混合至均匀,形成基础混合料;

44.(2)熔融均化:基础混合料投入熔化窑炉,在1200~1500℃熔融2.0~4.0h形成均质的玻璃熔体;

45.(3)介稳成型:澄清玻璃熔体通过空冷、风冷、水冷或其它方式成型为玻璃体微珠

46.(4)烧结晶化:玻璃体微珠装模堆积在800~1200℃范围烧结析晶1.0~5.0h,得到由无数晶体包覆玻璃相的核壳结构单元组成的特种玻璃固化体。

47.(5)采用固体废物浸出毒性浸出方法-硫酸硝酸法(hj/t299-2007)对得到的微晶固化体进行毒性浸出测试,cr、ni、pb的浸出浓度分别为0.003mg/l、0.15mg/l、0.09mg/l。

48.实施例4

49.本实施例所用垃圾焚烧飞灰的组成为:sio2的含量为8.0~30.0wt%、cao的含量为15.0~45.0wt%、mgo的含量为1.0~5.0wt%、al2o3的含量为2.0~12.0wt%、fe2o3的含量为1.0~5.0wt%、na2o的含量为2.0~8.0wt%、k2o的含量为2.0~6.0wt%、tio2的含量为1.0~2.0wt%、cl的含量为10.0~20.0wt%、ro(r=pb、cr、cd、mn、zn)的总含量为1.0~3.0wt%;不锈钢渣的组成为:sio2的含量为20.0~30.0wt%、al2o3的含量为5.0~10.0wt%、fe2o3的含量为0.0~2.0wt%、cao的含量为25.0~30.0wt%、mgo的含量为15.0~20.0wt%、cr2o3的含量为2.0~10.0wt%、nio的含量为1.0~5.0wt%、p2o5的含量为2.0~5.0wt%。

50.(1)配伍混合:将50%垃圾焚烧飞灰、30wt%不锈钢渣、20wt%硅石称量、配伍混合至均匀,形成基础混合料;

51.(2)熔融均化:基础混合料投入熔化窑炉,在1200~1500℃熔融2.0~4.0h形成均质的玻璃熔体;

52.(3)介稳成型:澄清的玻璃熔体通过空冷、风冷、水冷或其它方式成型为玻璃体微

珠;

53.(4)烧结晶化:玻璃体微珠装模堆积在800~1200℃范围烧结析晶1.0~5.0h,得到由无数晶体包覆玻璃相的核壳结构单元组成的特种玻璃固化体。

54.(5)采用固体废物浸出毒性浸出方法-硫酸硝酸(hj/t299-2007)对得到的微晶固化体进行毒性浸出测试,cr、mn、ni、pb、cd、zn的浸出浓度分别为0.003mg/l、0.06mg/l、0.10mg/l、0.05mg/l、0.08mg/l、0.09mg/l。

55.实施例5

56.本实施例所用电镀污泥的组成为:sio2的含量为5.0~35.0wt%、cao的含量为2.0~20.0wt%、mgo的含量为1.0~15.0wt%、al2o3的含量为5.0~20.0wt%、fe2o3的含量为5.0~20.0wt%、na2o的含量为1.0~4.0wt%、k2o的含量为1.0~2.0wt%、zno的含量为1.0~5.0wt%、cr2o3的含量为1.0~8.0wt%、nio的含量为1.0~15.0wt%、pbo的含量为0.0~1.0wt%。

57.(1)配伍混合:称取一定量的电镀污泥放入电热鼓风干燥箱在120℃干燥24h。干燥后的样品置于破碎机进行粉碎,然后过120目筛。70wt%粉末样品与20wt%硅石、10wt%石灰石称量、配伍混合至均匀,形成基础混合料;

58.(2)熔融均化:基础混合料投入熔化窑炉,在1200~1500℃熔融2.0~4.0h形成均质玻璃熔体;

59.(3)介稳成型:澄清玻璃熔体通过空冷、风冷、水冷或其它方式成型为玻璃体微珠;

60.(4)烧结晶化:玻璃体微珠装模堆积在800~1200℃范围烧结析晶1.0~5.0h,得到由无数晶体包覆玻璃相的核壳结构单元组成的特种玻璃固化体。

61.(5)采用固体废物浸出毒性浸出方法-硫酸硝酸法(hj/t299-2007)对得到的微晶固化体进行毒性浸出测试,cr、zn、ni、pb、cd、cu的浸出浓度分别为0.008mg/l,0.05mg/l,0.08mg/l,0.04mg/l、0.054mg/l、0.065

62.mg/l。

63.需要说明的是,按照本发明上述各实施例,本领域技术人员是完全可以实现本发明独立权利要求及从属权利的全部范围的,实现过程及方法同上述各实施例;且本发明未详细阐述部分属于本领域公知技术。以上所述,仅为本发明部分具体实施方式,但本发明的保护范围并不局限于此。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1