一种均相催化臭氧改性微气泡清洗液制备及强化油泥清洗的方法

1.本发明属于固体废弃物处理与处置技术领域,具体涉及一种均相催化臭氧改性微气泡清洗液制备及强化油泥清洗的方法,适用于含油固相清洗,尤其在含油污泥清洗上的应用。

背景技术:

2.含油污泥大量产生于石油钻井、储运、炼化等过程中,是一种复杂稳定的物质,一般含有大量的老化原油、胶质、沥青质、固体悬浮物、重金属、放射性元素等,其中石油类为最重要的污染物,其组成包含了烃类和其他有机混合物,非烃类主要包含硫、氮有机物等。含油污泥因其组成的复杂性,具有粘度高,脱水效果差,重组分难洗脱、处理难度高等特点,如果不加以有效处理,势必对人类和环境造成严重威胁。

3.目前治理含油污泥的方法主要有物理化学技术和生物技术。物理化学技术通过氧化、萃取、调质分离、化学清洗等原理分离含油污泥中油类物质、固体悬浮物、重金属等,生物技术通过微生物分解、植物吸收等原理降低油类物质、重金属含量。但这些方法都存在缺陷,焚烧油类物质未有效利用、易产生有毒气体;化学清洗含油污泥存在表面活性剂用量大、清洗效果不理想、石油类在表面活性剂作用下乳化、清洗液回收困难、后续处理难度大等问题。

4.由于含油污泥具有粘度高、重组分难分离等特点,普通表面活性剂清洗液对油泥中胶质、沥青等重组分清洗效果差。中国专利(申请号:cn 114956495 a)公开了一种ph响应型复配表面活性剂清洗液以及含油污泥的处理方法,该方法将溶剂脱沥青质与化学清洗技术相结合,采用正庚烷萃取预处理脱除油泥中重组分,再用化学清洗清洗油泥,该方法先萃取再化学清洗,萃取剂价格高,且残留在油泥中增加清洗负荷;清洗液中需添加两种表面活性剂,表面活性剂用量大,浓度可达5wt%,且破乳需反复调节ph,操作繁琐。

5.综上所述,为了提高重质油的去除效率、节约能源、降低成本,研究一种简单、高效的含油污泥清洗液及清洗方法具有重要价值和意义。

技术实现要素:

6.为了解决以上技术问题,本发明提供一种均相催化臭氧改性微气泡清洗液制备及强化油泥清洗的方法,控制搅拌强度和时间,在通臭氧条件下制备气含率高、均一稳定的臭氧微气泡溶液,调控水力参数、加入均相催化剂,使臭氧均相催化剂均匀负载在改性微气泡表面,制得兼具化学清洗及定向氧化油类物质的均相催化臭氧改性微气泡清洗液,将制备的特殊清洗液应用于含油污泥清洗,通过化学清洗联合臭氧定向催化氧化重质油,提高脱油率。改性臭氧微气泡主要由臭氧内核和表面活性剂外壳包膜材料组成,外壳上载有臭氧均相催化剂,清洗液中改性微气泡增溶、降低油水界面张力作用促进油类物质转移至清洗液中,清洗一段时间后,通过调节超声功率密度、振动幅度和强度,控制臭氧改性微气泡半

衰期,高传质效率的臭氧微气泡在催化剂作用下产生羟基自由基,攻击重质油,将油泥中难清洗重质油氧化成轻组分,降低固相残油率。

7.技术难点

8.(1)石油类在表面活性剂作用下乳化,油类物质回收利用困难,清洗液处理难度增加。

9.(2)化学清洗含油污泥表面活性剂用量大,对油泥中高粘度重质油组分清洗效率低。

10.(3)臭氧在高压及高温条件下易分解,催化氧化无选择性,控制臭氧定向氧化重质油较困难。

11.(4)臭氧在水中传质效率低,氧化能力较弱,氧化油类物质臭氧消耗量大。

12.技术方案

13.本发明的一种均相催化臭氧改性微气泡清洗液制备及强化油泥清洗的方法技术方案如下:

14.(1)在表面活性剂溶液中通臭氧,高速搅拌一段时间后加入均相催化剂,制备气含率高、表面活性剂用量少、兼具化学清洗和定向氧化重质油得均相催化臭氧改性微气泡清洗液;

15.(2)控制清洗固液比、搅拌强度、清洗时间、清洗温度,将均相催化臭氧改性微气泡清洗液应用于含油污泥清洗;

16.(3)清洗液处理含油污泥一段时间后,大部分轻质油被去除;将清洗反应器置于超声场中,调节超声功率密度,控制反应器水平振动振幅及强度,通过振动联合超声,控制均相催化改性臭氧微气泡半衰期,臭氧在催化剂作用下产生羟基自由基,攻击重质油,将油泥中难清洗重质油氧化成轻组分,提高除油率;

17.(4)补充适量清洗液,清洗重质油氧化产物,清洗结束后静置固液分离,尾气臭氧采用活性碳吸附处理,油水分离,油类物质回收。

18.本发明提供了一种均相催化臭氧改性微气泡清洗液制备及强化油泥清洗的方法,主要包括以下步骤:在射流通入臭氧条件下将十二烷基硫酸钠和槐糖脂复配表面活性剂溶液与均相催化剂混合,对含油污泥进行洗脱、均相催化深度去除油泥上的石油类污染物。在清洗过程中,一方面,原油类有机物由于均相催化臭氧微气泡表面能强化与疏水污染物的结合及巨大的比表面积首先被吸附在泡沫的表面,均相催化臭氧改性微气泡携带的表面活性剂由于吸附和相似相溶作用将原油从固相表面洗脱,油类有机物转移到均相催化臭氧改性微气泡表面,由于原油类有机物较水密度小,因此在体系中会向上层移动,达到原油脱除的目的,另一方面,在振荡联合超声的作用力下,体系中臭氧改性微气泡发生破裂,释放出臭氧与吸附在微气泡外壳的均相臭氧催化剂作用,加快羟基自由基产生,提高臭氧氧化能力,将油泥中难洗脱的重组分分解成亲水性较强的低分子碳氢化合物(羧酸、酚类、醇及气态有机物),联合微气泡的增溶、降低油水界面张力、润湿作用,使油泥中大部分有机物转移至液相,进一步降低固相残油率,实现含油污泥的高效清洗。

19.因此,本发明创新性在于,在常温常压下制备了一种稳定性高、兼具清洗和催化氧化功能的臭氧改性微气泡清洗液,采用高速剪切法制备改性微气泡清洗液,保证臭氧改性微气泡在制备过程中不分解;微气泡有利于强化臭氧气液传质,增强臭氧氧化性;通过控制

清洗温度、清洗时间、水力条件及微气泡半衰期,化学清洗协同臭氧催化定向氧化重质油,联合作用下强化含油污泥清洗,提高对重质油清洗效率,降低油泥残油率。本发明中一种均相催化臭氧改性微气泡清洗液制备及强化油泥清洗的方法,结合以下具体步骤,创新性分析如下:

20.(1)复配比例十二烷基硫酸钠:槐糖脂=4:6~6:4,以表面活性剂总浓度0.8~1.2wt%制备表面活性剂溶液待用。

21.优选的,所述步骤(1)中生物表面活性剂槐糖脂,具有良好洗涤、分散乳化、润湿增溶等功能,生物降解率100%,环境友好;十二烷基硫酸钠和槐糖脂,分别为阴离子和非离子表面活性剂,复配后形成的混合吸附层使得阴离子的极性基头间电性斥力减小,表面活性剂在界面上的吸附更加致密,能更好的降低表面张力;表面活性剂浓度过低时,表面活性剂分子在壳层分布密度较低,微气泡外壳会较稀薄,容易破灭,气泡半衰期短、稳定性差;表面活性剂浓度过高时,液膜间的作用力太大,表面活性剂分子的移动受到阻碍,降低泡沫的稳定性,使得半衰期变短。

22.(2)将表面活性剂溶液置于微气泡制备容器中,臭氧发生器氧气进气量设置为0.1~10l/min,从容器底部射流通入臭氧,带有锯齿状边缘盘的高速搅拌器以6000r/min~8000r/min的速度剧烈剪切表面活性剂溶液和臭氧气泡2~2.5min制造臭氧改性微气泡。

23.优选的,所述步骤(2)中微气泡制备容器隔绝空气,保证产生的微气泡中心为臭氧;臭氧发生器中流量设置为0.1~10l/min,臭氧流量太低,形成的气泡量少,溶液气含率低,臭氧流量太高,利用不充分,导致部分表面活性剂分解,破坏微气泡稳定性;搅拌速度为6000r/min,转速较小时,搅入的臭氧量不足,不容易起泡,泡沫易破灭,半衰期较小,不稳定;转速过大时,气含率属于饱和状态,再增加转速也不会增加气含率,泡沫量也不会增加;搅拌时间最优为2min:开始搅拌时,随着搅拌时间增加,气泡半衰期和气含率逐渐增加,当搅拌时间等于2min,微气泡基本趋于平衡,搅拌时间大于2min后,体系温度增加,微气泡稳定性减弱;通过锯齿状边缘盘以转速6000r/min~8000r/min高速剪切表面活性剂溶液和臭氧2~2.5min,产生粒径10~100μm改性微气泡,所述改性微气泡内层为臭氧,外层排列有双层表面活性剂,外壳厚度为粒径的四分之一。从改性微气泡大小考虑,粒径达到微米级,气泡粒径越小,比表面积越大,分散性越好,表面活性剂用量越少,提高洗油效果。

24.(3)停止通入臭氧,向微气泡溶液中加入臭氧均相催化剂,均相催化剂包括过渡金属离子fe

2+

、mn

2+

、ni

2+

、cu

2+

、zn

2+

、ag

+

中的一种,催化剂投加速率3~8g/(l

·

min),保证体系中催化剂质量浓度为0.3~0.8%。

25.优选的,所述步骤(3)中,若继续通入臭氧,在离子催化剂作用下,微气泡外壳上的表面活性剂分子被氧化,稳定性降低;体系催化剂质量浓度最优为0.5%,质量浓度过低,臭氧催化效果不显著,质量浓度过高,微气泡大部分表面被过渡金属离子占据,微气泡外壳对油类物质的增溶、乳化作用减弱,洗油率降低;离子催化剂的加入会压缩聚集体的扩散电子层,减弱表面活性剂“离子头”间的排斥作用,使表面活性剂分子排列更加紧密,强化均相改性微气泡与石油污染物的结合。

26.(4)转速设置为60~150r/min,慢速搅拌1~3min,即得均相催化臭氧改性微气泡溶液。

27.优选的,所述步骤(4)中慢速搅1~3min,让过渡金属离子与微气泡充分接触并在

静电力作用下吸附在微气泡表面。

28.(5)按照10:1~2:1的液固比分别投加均相催化臭氧改性微气泡溶液和含油污泥,设置温度为15~65℃,在转速80~300r/min条件下,接触时间5~30min。

29.优选的,所述步骤(5)中液固比太高,清洗剂浪费,液固比过低,清洗液量太少,含油污泥颗粒与微气泡表面的有效成分接触面积小,不利于油相和固相的分离。升高温度可以增加油类物质分子间运动碰撞次数,降低原油粘度,原油流动性提高,增大均相催化臭氧改性微气泡中表面活性剂分子与原油分子之间相互接触与碰撞的几率,加速了原油的脱除;此外,温度升高可以增进均相催化臭氧改性微气泡上表面活性剂的胶束聚集,从而增大了其增溶污染物的能力,还可提高后续操作中臭氧产生羟基自由基速率,加快重质油氧化速率,提高含油污泥脱油效率。当温度高于65℃时,油类物质乳化,且较高温度条件下,臭氧发生分解,均相催化臭氧改性微气泡的稳定性减弱,导致清洗液化学清洗能力和氧化分解重质油能力降低;综合考虑安全性、经济性和清洗效果,本发明将27℃作为较佳的清洗温度。转速80~300r/min搅拌5~30min,慢速搅拌可提高固液两相接触概率,增加传质效率;改性微气泡半衰期为50min左右,臭氧在水中分解时间为40~60min,清洗时间过长,微气泡破裂,清洗效果变差。

30.(6)振动联合超声1~3min:控制清洗体系振动振幅a=0.1~10mm、振动角频率f=50~200hz,调节超声频率大于60000hz、超声功率密度大于350w/l;补充10%清洗液,清洗1~2min后固液分离。

31.优选的,所述步骤(6)中,控制清洗体系水平振动振幅a=0.1~10mm、角频率f=50~200hz,调节超声频率大于60000hz、超声功率密度大于350w/l,使产生涡流脉动速度、动能、局部剪切应力大于或等于临界湍流脉动速度,改性臭氧微气泡失稳并破裂,在均相催化剂作用下,臭氧产生羟基自由基,定向氧化油泥上残余重质油,将其分解成小分子有机物,氧化过程与气泡破裂过程同步进行;氧化结束后,补充改性微气泡清洗液,防止油类物质乳化、清洗重质油分解产物。

32.(7)在步骤(6)中分离得到液体中加入破乳剂聚氧乙烯聚氧丙烯聚醚0.1~0.5wt%,振动1~10min,静置5~10min至油水分层,油回收利用,清洗液循环使用。

33.(8)集气罩收集尾气,采用颗粒活性炭吸收臭氧。

34.所述步骤(8)中,颗粒活性炭表观密度0.45~0.6,碘吸附值》1000mg/g,粒度200~1000μm。

35.在本发明中,臭氧改性微气泡降低表面活性剂临界胶束浓度,表面活性剂用量大幅降低,臭氧改性微气泡清洗液具有增溶作用,石油类乳化程度低,添加少量聚氧乙烯聚氧丙烯聚醚即可破乳,实现油类物质回收;通过水力剪切产生臭氧改性微气泡,保证臭氧不分解且利于气液传质,增加臭氧氧化效率,控制清洗温度低于65℃保证臭氧在催化氧化之前不发生分解;通过控制臭氧改性微气泡半衰期、水力参数、清洗温度及清洗时间,在油泥上轻质油已经转移至液相条件下,臭氧微气泡破裂,与均相催化剂作用产生大量羟基自由基,定向氧化残留在油泥上的重质油,臭氧消耗量少,利用催化氧化提高清洗液对重质油脱除效率。

36.臭氧对表面活性剂的氧化活性较低,用表面活性剂包裹臭氧,密封臭氧的氧化活性,将臭氧均相催化剂负载在改性臭氧微气泡表面,微气泡破裂瞬间,臭氧在催化剂作用下

产生高氧化性的羟基自由基,将难清洗重质油氧化成易清洗的羧酸、酚类、醇类,降低重质油的粘性,提高整体脱油率。石油碳氢化合物和颗粒之间的化学键被破坏,改性臭氧微气泡外壳表面活性剂分子对石油类的有机污染物的剥离作用增强,提高重质油的洗脱率。本发明用于去除含油污泥中油类物质,尤其适用于油泥中重质油的氧化清洗。

37.与现有技术相比,本发明具有以下增益:

38.(1)本发明提供一种均相催化改性臭氧微气泡制备方法及应用,微气泡化学清洗结合臭氧氧化,降低含油污泥中重组分含量,促进油类物质从固相中转移至液相,提高洗油率。

39.(2)本发明提供一种均相催化改性臭氧微气泡制备方法及应用,阴离子表面活性剂与非离子型表面活性剂复配,在保证臭氧不分解情况下,微气泡粒径减小至100μm,具有更高的表面活性和表面修饰作用,提高微气泡稳定性,降低油水界面张力,增加油在水中的溶解度。

40.(3)本发明提供一种均相催化改性臭氧微气泡制备方法及应用,搅拌清洗有利于增加油泥与均相催化改性臭氧微气泡之间的接触概率,提高传质效率,控制清洗温度27℃,降低臭氧分解速率,增加分子碰撞概率,提高清洗效率。

41.(4)通过振动联合超声控制均相催化改性臭氧微气泡破裂时间,清洗末尾阶段释放臭氧,在过渡金属离子催化剂作用下产生羟基自由基,氧化难洗脱重质油,提高含油污泥脱油率。

附图说明

42.图1为本发明中十二烷基硫酸钠微气泡和十二烷基硫酸钠槐糖脂复配气泡倒置荧光显微镜。

43.图2为本发明中均相催化臭氧改性微气泡结构。

44.图3为本发明中均相催化臭氧改性微气泡清洗液强化油泥清洗流程。

具体实施方式

45.本发明提供了一种均相催化臭氧改性微气泡清洗液制备及强化油泥清洗的方法,具体实施步骤如下:

46.(1)复配比例十二烷基硫酸钠:槐糖脂=4:6~6:4,以表面活性剂总浓度0.8~1.2%(质量浓度)制备表面活性剂溶液待用。

47.(2)将表面活性剂溶液置于微气泡制备容器中,臭氧发生器氧气进气量设置为0.1~10l/min,从容器底部射流通入臭氧,带有锯齿状边缘盘的高速搅拌器以6000r/min~8000r/min的速度剧烈剪切表面活性剂溶液和臭氧气泡2~2.5min制造臭氧改性微气泡。

48.(3)停止通入臭氧,向微气泡溶液中加入过渡金属均相催化剂,催化剂投加速率3~8g/(l

·

min),保证体系中催化剂质量浓度为0.3~0.8%。

49.(4)转速设置为60~150r/min,慢速搅拌1~3min,制得均相催化臭氧改性微气泡溶液待用。

50.(5)按照10:1~2:1的液固比分别投加均相催化臭氧改性微气泡溶液和含油污泥,设置温度为15~65℃,在转速80~300r/min条件下,搅拌时间为5~30min。

51.(6)振动联合超声1~3min:控制振动振幅a=0.1~10mm、角频率f=50~200hz,调节超声频率大于60000hz、超声功率密度大于350w/l,补充10%清洗液,清洗1~2min后固液分离。

52.(7)在步骤(6)中分离得到液体中加入破乳剂聚氧乙烯聚氧丙烯聚醚0.1~0.5wt%,振动1~10min破乳,静置5~10min,油回收利用,清洗液循环使用。

53.(8)集气罩收集排放的尾气,气流通过颗粒活性炭填充柱吸收臭氧。

54.在本发明中,臭氧改性微气泡粒径为10μm~100μm,本方法制造的臭氧改性微气泡粒径为100μm。

55.在本发明中,表面活性剂总浓度优选为0.8~1.2%,更优为1.0~1.2%。

56.在本发明中,高速搅拌机转速优选为6000r/min~8000r/min,最优为6000r/min,高速搅拌时间优选为2~2.5min,最优为2min。

57.在本发明中,优选臭氧流量0.1~25l/min,更优为5-10l/min。

58.在本发明中,所述臭氧均相催化剂包括过渡金属离子fe

2+

、mn

2+

、ni

2+

、cu

2+

、zn

2+

、ag

+

中的一种,优选为fe

2+

,清洗液中催化剂浓度优选为0.3~0.8%,最优为0.5%。

59.在本发明中,所述催化剂溶液ph优选为3~8,能保证催化金属离子不水解沉淀。

60.在本发明中,清洗温度优选为15~65℃,更优为20~35℃,最优为27℃。

61.在本发明中,清洗时间优选为20~50min,更优为25~35min。

62.在本发明中,振动幅度和频率优选为0.1~10mm、50~200hz,超声机械指数优选为》0.5。

63.在本发明中,所述均相催化臭氧改性微气泡清洗方法产生臭氧尾气,所述均相催化臭氧改性微气泡清洗后,本发明优选还包括采用颗粒活性炭吸收废气,所述颗粒活性炭表观密度0.45~0.6,杂质含量《0.1%,碘吸附值》1000mg/g,粒度优选为200~1000μm,更优为200~400μm。

64.下面结合实施例和附图对本发明做进一步说明,但本发明不受下述实施例的限制。

65.实施例1

66.本实例针对一种均相催化改性臭氧微气泡制备方法及储油罐底泥化学清洗应用。原油四组分含量(参照sh/t0509-92(98)测定)为饱和分31.06%,芳香分37.12%,胶质17.12%,沥青14.70%,含油污泥三组成为含水率45.18%,含固率43.59%,含油率11.23%。

67.(1)复配比例十二烷基硫酸钠:槐糖脂=6:4,以表面活性剂总浓度1.0%(质量浓度)制备表面活性剂溶液待用。

68.(2)将表面活性剂溶液置于微气泡制备容器中,臭氧发生器氧气进气量设置为10l/min,从容器底部通入臭氧,带有锯齿状边缘盘的高速搅拌器以8000r/min的速度剧烈剪切表面活性剂溶液和臭氧气泡2.5min制造臭氧改性微气泡。

69.(3)停止通入臭氧,向微气泡溶液中加入过渡金属均相催化剂fe

2+

,催化剂投加速率8g/(l

·

min),保证体系中催化剂质量浓度为0.8%。

70.(4)转速设置为150r/min,慢速搅拌3min,制得均相催化改性臭氧微气泡溶液待用。

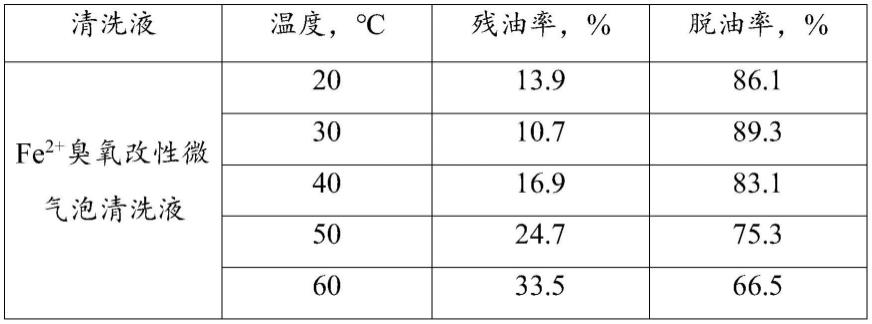

71.(5)按照10:1液固比分别投加均相催化臭氧改性微气泡溶液和含油污泥,分别设置温度为20、30、40、50、60℃,在转速300r/min条件下,搅拌时间为30min。

72.(6)振动联合超声3min:控制振动振幅a=10mm、角频率f=200hz,调节超声频率80000hz、超声功率密度500w/l,补充10%清洗液,清洗2min后固液分离。

73.(7)在步骤(6)中分离得到液体中加入破乳剂聚氧乙烯聚氧丙烯聚醚0.5wt%,振动10min,静置10min,油回收利用,清洗液循环使用。

74.(8)集气罩收集排放的尾气,气流通过颗粒活性炭填充柱吸收臭氧。所得结果如表1所示。

75.表1不同温度对含油污泥清洗效果

[0076][0077]

实施例2

[0078]

本实例针对一种均相催化改性臭氧微气泡制备方法及储油罐底泥化学清洗应用。原油四组分含量(参照sh/t0509-92(98)测定)为饱和分31.06%,芳香分37.12%,胶质17.12%,沥青14.70%,含油污泥三组成为含水率45.18%,含固率43.59%,含油率11.23%。

[0079]

(1)复配比例十二烷基硫酸钠:槐糖脂=4:6,以表面活性剂总浓度0.8%(质量浓度)制备表面活性剂溶液待用。

[0080]

(2)将表面活性剂溶液置于微气泡制备容器中,臭氧发生器氧气进气量设置为0.1l/min,从容器底部通入臭氧,带有锯齿状边缘盘的高速搅拌器以6000r/min的速度剧烈剪切表面活性剂溶液和臭氧气泡2min制造臭氧改性微气泡。

[0081]

(3)停止通入臭氧,取5份体积相同的微气泡溶液,向微气泡溶液中分别加入过渡金属均相催化剂fe

2+

、mn

2+

、ni

2+

、cu

2+

、zn

2+

、ag

+

,催化剂投加速率3g/(l

·

min),保证体系中催化剂质量浓度为0.3%。

[0082]

(4)转速设置为60r/min,慢速搅拌1min,制得均相催化改性臭氧微气泡溶液待用。

[0083]

(5)按照2:1的液固比分别投加均相催化改性臭氧微气泡溶液和含油污泥,设置温度为15℃,在转速80r/min条件下,搅拌时间为5min。

[0084]

(6)振动联合超声1min:控制振动振幅a=0.1mm、角频率f=50hz,调节超声频率60000hz、超声功率密度350w/l,补充10%清洗液,清洗1min后固液分离。

[0085]

(7)在步骤(6)中分离得到液体中加入破乳剂聚氧乙烯聚氧丙烯聚醚0.1wt%,振动min,静置5min至油水分层,油回收利用,清洗液循环使用。

[0086]

(8)集气罩收集排放的尾气,气流通过颗粒活性炭填充柱吸收臭氧。所得结果如表

2所示。

[0087]

表2不同催化剂对含油污泥清洗效果

[0088][0089][0090]

实施例3

[0091]

本实例针对一种均相催化改性臭氧微气泡制备方法及新疆某油田落地油泥化学清洗应用。原油四组分含量(参照sh/t0509-92(98)测定)为饱和分30.12%,芳香分37.56%,胶质12.11%,沥青20.21%,含油污泥三组成为含水率20.11%,含固率62.58%,含油率17.31%。

[0092]

其处理步骤为:

[0093]

(1)复配比例十二烷基硫酸钠:槐糖脂=4:6,以表面活性剂总浓度1%(质量浓度)制备表面活性剂溶液待用。

[0094]

(2)将表面活性剂溶液置于微气泡制备容器中,臭氧发生器氧气进气量设置为10l/min,从容器底部通入臭氧,带有锯齿状边缘盘的高速搅拌器以7000r/min的速度剧烈剪切表面活性剂溶液和臭氧气泡制造臭氧改性微气泡。

[0095]

(3)停止通入臭氧,向微气泡溶液中加入fe

2+

,催化剂投加速率5g/(l

·

min),保证体系中催化剂质量浓度为0.8%。

[0096]

(4)转速设置为120r/min,慢速搅拌3min,制得均相催化改性臭氧微气泡溶液待用。

[0097]

(5)按照5:1的液固比分别投加均相催化改性臭氧微气泡溶液和新疆某油田含油污泥,设置温度为27℃,在转速80r/min条件下,搅拌时间为20min。

[0098]

(6)振动联合超声2min:控制振动振幅a=2mm、角频率f=50hz,调节超声频率70000hz、超声功率密度400w/l,补充10%清洗液,清洗1min后固液分离。

[0099]

(7)在步骤(6)中分离得到液体中加入破乳剂聚氧乙烯聚氧丙烯聚醚0.5wt%,振动10min,静置10min,油回收利用,清洗液循环使用。

[0100]

(8)集气罩收集排放的尾气,气流通过颗粒活性炭填充柱吸收臭氧。所得结果如表3所示。

[0101]

表3不同清洗液对含油污泥清洗效果

[0102]

清洗液残油率,%脱油率,%蒸馏水91.78.3

十二烷基硫酸钠清洗液27.672.4槐糖脂清洗液17.182.9本发明清洗液7.992.1

[0103]

实施例4

[0104]

本实例针对一种均相催化改性臭氧微气泡制备方法及某油田落地油泥化学清洗应用。原油四组分含量(参照sh/t0509-92(98)测定)为饱和分37.11%,芳香分35.53%,胶质11.13%,沥青16.22%,含油污泥三组成为含水率25.35%,含固率58.12%,含油率16.53%。

[0105]

其处理步骤为:

[0106]

(1)复配比例十二烷基硫酸钠:槐糖脂=5:5,以表面活性剂总浓度1.2%(质量浓度)制备表面活性剂溶液待用。

[0107]

(2)将表面活性剂溶液置于微气泡制备容器中,臭氧发生器氧气进气量设置为10l/min,从容器底部通入臭氧,带有锯齿状边缘盘的高速搅拌器以6000r/min的速度剧烈剪切表面活性剂溶液和臭氧气泡2.5min制造臭氧改性微气泡。

[0108]

(3)停止通入臭氧,向微气泡溶液中加入过渡金属均相催化剂fe

2+

,催化剂投加速率5g/(l

·

min),保证体系中催化剂质量浓度为0.5%。

[0109]

(4)转速设置为80r/min,慢速搅拌3min,制得均相催化改性臭氧微气泡溶液待用。

[0110]

(5)按照5:1的液固比分别投加均相催化改性臭氧微气泡溶液和含油污泥,设置温度为27℃,在转速300r/min条件下,搅拌时间为10min。

[0111]

(6)振动联合超声1min:控制振动振幅a=2mm、角频率f=50hz,调节超声频率65000hz、超声功率密度350w/l,补充10%清洗液,清洗1min后固液分离。

[0112]

(7)在步骤(6)中分离得到液体中加入破乳剂聚氧乙烯聚氧丙烯聚醚0.3wt%,振动5min,静置8min至油水分层,油回收利用,清洗液循环使用。

[0113]

(8)集气罩收集排放的尾气,气流通过颗粒活性炭填充柱吸收臭氧。所得结果如表4所示。

[0114]

表4不同清洗液对含油污泥清洗效果

[0115][0116]

实施例5

[0117]

本实例针对一种均相催化改性臭氧微气泡制备方法及某油田落地油泥化学清洗

应用。原油四组分含量(参照sh/t0509-92(98)测定)为饱和分33.78%,芳香分32.71%,胶质17.65%,沥青15.86%,含油污泥三组成为含水率23.16%,含固率54.82%,含油率22.02%。

[0118]

其处理步骤为:

[0119]

(1)复配比例十二烷基硫酸钠:槐糖脂=5:5,以表面活性剂总浓度1.2%(质量浓度)制备表面活性剂溶液待用。

[0120]

(2)将表面活性剂溶液置于微气泡制备容器中,臭氧发生器氧气进气量设置为10l/min,从容器底部通入臭氧,带有锯齿状边缘盘的高速搅拌器以6000r/min的速度剧烈剪切表面活性剂溶液和臭氧气泡2.5min制造臭氧改性微气泡。

[0121]

(3)停止通入臭氧,向微气泡溶液中加入过渡金属均相催化剂fe

2+

,催化剂投加速率6g/(l

·

min),保证体系中催化剂质量浓度为0.6%。

[0122]

(4)转速设置为80r/min,慢速搅拌3min,制得均相催化改性臭氧微气泡溶液待用。

[0123]

(5)按照5:1的液固比分别投加均相催化改性臭氧微气泡溶液和含油污泥,设置温度为27℃,在转速100r/min条件下,搅拌时间为25min。

[0124]

(6)振动联合超声1min:控制振动振幅a=5mm、角频率f=100hz,调节超声频率60000hz、超声功率密度350w/l,补充10%清洗液,清洗1min后固液分离。

[0125]

(7)在步骤(6)中分离得到液体中加入破乳剂聚氧乙烯聚氧丙烯聚醚0.5wt%,振动5min,静置10min至油水分层,油回收利用,清洗液循环使用。

[0126]

(8)集气罩收集排放的尾气,气流通过颗粒活性炭填充柱吸收臭氧。所得结果如表5所示。

[0127]

表5不同清洗液对含油污泥清洗效果

[0128]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1