一种利用膜接触器生产纯净浓缩硫酸铵的系统的制作方法

1.本发明涉及废水处理技术领域,特别涉及一种基于氨氮废水和废硫酸回收且利用膜接触器生产纯净浓缩硫酸铵的系统。

背景技术:

2.硫酸铵是一种无机物,可用作肥料,是一种优秀的氮肥,适用于各种土壤和作物,同时可用于纺织、皮革、医药等方面。硫酸铵生物学上的用途也很多,多用于蛋白纯化工艺方面;因为硫酸铵属于惰性物质,不易与其他生物活性物质发生反应,在纯化过程中能最大程度的保护蛋白活性;另外,硫酸铵的可溶性极好,能形成高盐环境,可以为蛋白沉淀与后续的高盐纯化做准备。

3.硫酸铵的生产方法中,其中一种是采用氨与硫酸直接进行中和反应得到硫酸铵;这种方法应用较少,主要为:工业生产中副产物或排放的废气用硫酸或氨水吸收(如硫酸吸收焦炉气中的氨,氨水吸收冶炼厂烟气中二氧化硫,卡普纶生产中的氨或硫酸法钛白粉生产中的硫酸废液)。还有一种为石膏法,该方法主要以天然石膏或磷石膏、氨、二氧化碳为原料生产硫酸铵。传统的尾气回收方法,存在以下问题:喷淋塔等体积大,操作难度大,危险性高,投资高,效率有限,会造成氨气的浪费,同时内部氨气浓度过高会对操作员身体带来损害。

4.而浓缩硫酸铵生产一般采用蒸发浓缩的方法,ph值、温度、浓度等条件都会影响硫酸铵的浓缩率,且存在氨气蒸发浪费、能耗较高等问题;而且,蒸发浓缩结晶一般只适用于氨氮浓度很高的废水,浓缩倍率有限。

5.现阶段采用膜接触器能有效提高硫酸铵的浓缩倍率,但是膜接触器在长期使用后会因使用寿命和结构原因,导致膜丝表面的表面疏水性逐渐消失从而让氨氮废水少量进入到浓缩的硫酸铵中,如果废水中有不同的离子,会造成浓缩硫酸铵被污染,纯度降低,对氨氮的回用带来负面影响。

技术实现要素:

6.为解决上述技术问题,本发明的目的在于提供一种利用膜接触器生产纯净浓缩硫酸铵的系统;该系统简单可靠,操作方便,既能将废硫酸和氨氮废水进行处理,生成可利用的纯净的硫酸铵,又不会造成二次污染,且浓缩倍率高,废水回收利用率高,有广泛的应用前景。

7.为实现上述技术目的,达到上述技术效果,本发明通过以下技术方案实现:

8.一种利用膜接触器生产纯净浓缩硫酸铵的系统,包括用于将氨氮废水中的氨气脱出的脱气单元和用于吸收氨气的吸收单元;

9.所述脱气单元包括脱气膜接触器、与脱气膜接触器的废水进口连接的氨氮废水进路、与脱气膜接触器的气相出口连接的抽气管路;氨氮废水进路与氨氮废水箱连接;

10.所述吸收单元包括吸收膜接触器、与吸收膜接触器的废酸进口连接的废硫酸进

路、与吸收膜接触器的产出口连接的硫酸铵产出管路;废硫酸进路与硫酸循环箱连接;

11.所述脱气单元的抽气管路与所述吸收单元的吸收膜接触器的氨气进口连接;吸收膜接触器的硫酸铵产出管路产出废硫酸吸收氨气所生成的硫酸铵。

12.进一步的,所述抽气管路上设有真空泵和气液分离器;气液分离器可以对真空泵出口的气液混合流体进行分离,使得气液分离器的气体出口输出纯净的氨气。

13.进一步的,所述脱气膜接触器的气相出口连接有渗漏回流管路,该渗漏回流管路上设有渗漏回流缓冲罐、渗漏回流缓冲阀、渗漏回流罐和渗漏回流阀;该渗漏回流管路与所述氨氮废水箱连接。

14.进一步的,所述脱气膜接触器还具有产水口,该产水口连接有除氨氮水产出管路。

15.更进一步的,所述脱气膜接触器的产水口处还连接有氨氮废水循环管路;该氨氮废水循环管路上设有氨氮废水循环阀和氨氮废水单向阀;该氨氮废水循环管路与所述氨氮废水箱连接。

16.进一步的,所述吸收膜接触器的产出口还连接有废硫酸循环管路;该废硫酸循环管路上设有废硫酸循环阀和废硫酸单向阀;该废硫酸循环管路与所述硫酸循环箱连接。

17.进一步的,所述吸收膜接触器的气相出口连接有氨气回路,该氨气回路上设有气体输送泵;氨气回路与所述脱气膜接触器的进气口连接。经由吸收膜接触器的气相出口流出的多余氨气可以作为吹扫气进入脱气膜接触器中,进行气体吹扫,以提高脱气膜接触器的效率。

18.进一步的,所述氨氮废水进路上设有氨氮废水进水阀、氨氮废水泵、氨氮废水流量调节阀、氨氮废水保安过滤器、氨氮废水流量计和液相检修阀;所述废硫酸进路上设有进酸阀、酸循环泵、酸流量调节阀、酸保安过滤器和酸流量计。

19.进一步的,所述真空泵还连接有冷却循环管路一,该冷却循环管路一与所述废硫酸进路连接,可以利用废硫酸作为冷却介质对真空泵进行冷却降温。

20.更进一步的,所述废硫酸循环管路上还设有换热器,该换热器还连接有冷却循环管路二,可以对废硫酸循环管路中的液体进行冷却降温。

21.更进一步的,脱气膜接触器的产水口处以及吸收膜接触器的产出口处均连接有在线氨氮浓度传感器。

22.本发明的有益效果是:

23.该系统采用脱气膜接触器对氨氮废水进行处理,并利用气液分离器分离,获得纯净氨气;采用吸收膜接触器对废硫酸进行处理,使废硫酸可以与脱气膜接触器提供的氨气进行反应生成纯净的硫酸铵。

24.在脱气单元中,该系统在脱气膜接触器的气相出口处设有渗漏回流缓冲罐和渗漏回流罐,以使渗漏的氨氮废水会因重力作用流入到渗漏回流缓冲罐和渗漏回流罐中,再回流至氨氮废水箱中,以最大程度的避免氨氮废水泄漏,减少副产物的产生,提高最终的硫酸铵产品的纯度;

25.在吸收单元中,吸收膜接触器的废硫酸侧能够不断吸收纯净氨气,生成纯净的硫酸铵。

26.本发明的系统利用两个膜接触器对氨氮废水和废硫酸进行处理,不仅可以提高氨氮废水和废硫酸的处理效率和处理效果,而且可以获得较为纯净的硫酸铵。

27.利用本系统,废硫酸和氨氮废水可以循环使用,可以有效减少硫酸废水和氨氮废水的排放,降低对环境的影响。

28.本系统可以安全快速的对废硫酸和氨氮废水进行同时处理和回收利用,生成纯净的浓缩硫酸铵,大大降低了硫酸铵生产成本,提高生产效率,降低操作难度和条件,大幅减少硫酸和氨氮的排放,无二次污染物,可减少对环境的危害。

29.本发明的系统操作简单,安全可靠,维护方便,运行寿命长,运行成本较低,经济效益较高,应用前景广泛。

附图说明

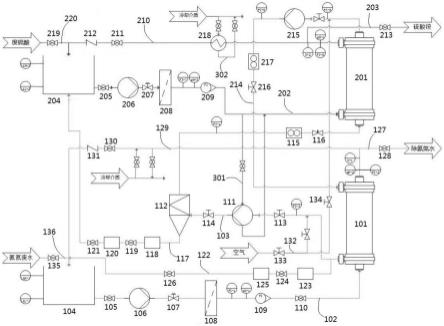

30.图1为本发明利用膜接触器生产纯净浓缩硫酸铵的系统的示意图。

31.图中,101:脱气膜接触器;102:氨氮废水进路;103:抽气管路;104:氨氮废水箱;105:氨氮废水进水阀;106:氨氮废水泵;107:氨氮废水流量调节阀;108:氨氮废水保安过滤器;109:氨氮废水流量计;110:液相检修阀;111:真空泵;112:气液分离器;113:真空度调节阀;114:氨气气量调节阀;115:氨气流量计;116:针形阀;117:分离回流管路;118:分离回流缓冲罐;119:分离回流缓冲阀;120:分离回流罐;121:分离回流阀;122:渗漏回流管路;123:渗漏回流缓冲罐;124:渗漏回流缓冲阀;125:渗漏回流罐;126:渗漏回流阀;127:除氨氮水产出管路;128:产水阀;129:氨氮废水循环管路;130:氨氮废水循环阀;131;氨氮废水单向阀;132:空气补充管路;133:空气进气阀;134:空气气量调节阀;135:氨氮废水供水阀;136:氨氮废水供给管路;

32.201:吸收膜接触器;202:废硫酸进路;203:硫酸铵产出管路;204:硫酸循环箱;205:进酸阀;206:酸循环泵;207:酸流量调节阀;208:酸保安过滤器;209:酸流量计;210:废硫酸循环管路;211:废硫酸循环阀;212:废硫酸单向阀;213:产品阀;214:氨气回路;215:气体输送泵;216:吹扫气量调节阀;217:吹扫气体流量计;218:换热器;219:硫酸供给阀;220:硫酸供给管路;

33.301:冷却循环管路一;302:冷却循环管路二。

具体实施方式

34.下面结合附图对本发明的具体实施方式进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

35.如图1所示的一种利用膜接触器生产纯净浓缩硫酸铵的系统,其包括用于将氨氮废水中的氨气脱出的脱气单元和用于吸收氨气的吸收单元;

36.所述脱气单元包括脱气膜接触器101、与脱气膜接触器101的废水进口连接的氨氮废水进路102、与脱气膜接触器101的气相出口连接的抽气管路103;氨氮废水进路102与氨氮废水箱104连接;

37.所述吸收单元包括吸收膜接触器201、与吸收膜接触器201的废酸进口连接的废硫酸进路202、与吸收膜接触器201的产出口连接的硫酸铵产出管路203;废硫酸进路202与硫酸循环箱204连接;

38.所述脱气单元的抽气管路103与所述吸收单元的吸收膜接触器201的氨气进口连接;吸收膜接触器201的硫酸铵产出管路203产出废硫酸吸收氨气所生成的硫酸铵。

39.脱气单元中的氨氮废水进路102上设有氨氮废水进水阀105、氨氮废水泵106、氨氮废水流量调节阀107、氨氮废水保安过滤器108、氨氮废水流量计109和液相检修阀110。

40.抽气管路103与所述吸收单元的吸收膜接触器201的氨气进口连接。抽气管路103上设有真空泵111和气液分离器112;气液分离器112可以对氨气与液体(硫酸废水)进行分离,使得气液分离器112的气体出口输出纯净的氨气。此外,抽气管路103上还设有真空度调节阀113、氨气气量调节阀114、氨气流量计115和针形阀116;真空度调节阀113可以对真空度进行调节。

41.气液分离器112的出液口与分离回流管路117连接;该分离回流管路117上设有分离回流缓冲罐118、分离回流缓冲阀119、分离回流罐120和分离回流阀121。该分离回流管路117与所述硫酸循环箱连接。

42.脱气膜接触器101的气相出口还连接有渗漏回流管路122,该渗漏回流管路122上设有渗漏回流缓冲罐123、渗漏回流缓冲阀124、渗漏回流罐125和渗漏回流阀126;该渗漏回流管路122与所述氨氮废水箱104连接。

43.脱气膜接触器101还具有产水口,该产水口连接有除氨氮水产出管路127。该除氨氮水产出管路127上设有产水阀128。脱气膜接触器101的产水口处还连接有氨氮废水循环管路129;该氨氮废水循环管路129上设有氨氮废水循环阀130和氨氮废水单向阀131;该氨氮废水循环管路129与所述氨氮废水箱104连接。

44.吸收单元中的废硫酸进路202上设有进酸阀205、酸循环泵206、酸流量调节阀207、酸保安过滤器208和酸流量计209。

45.吸收膜接触器201的产出口还连接有废硫酸循环管路210;该废硫酸循环管路210上设有废硫酸循环阀211和废硫酸单向阀212;该废硫酸循环管路210与所述硫酸循环箱204连接。与吸收膜接触器201的产出口连接的硫酸铵产出管路203上设有产品阀213。

46.吸收膜接触器201的气相出口连接有氨气回路214,该氨气回路214上设有气体输送泵215;氨气回路214与所述脱气膜接触器101的进气口连接。经由吸收膜接触器201的气相出口流出的多余氨气可以作为吹扫气进入脱气膜接触器101中,进行气体吹扫,以提高脱气膜接触器的效率。此外,该氨气回路214上还设有吹扫气量调节阀216和吹扫气体流量计217。

47.为调节真空度以及保证进入脱气膜接触器中的吹扫气量,该系统还设有空气补充管路132;该空气补充管路132上设有空气进气阀133;且该空气补充管路分成两个补充支路,其中一个补充支路与抽气管路103连接,另一个补充支路与所述氨气回路214连接;该两个补充支路上均设有空气气量调节阀134。

48.其中的真空泵111还连接有冷却循环管路一301,该冷却循环管路一301与所述废硫酸进路202连接,可以利用废硫酸作为冷却介质对真空泵111进行冷却降温。

49.其中的废硫酸循环管路210上还设有换热器218,该换热器218还连接有冷却循环管路二302,利用冷却介质可以对废硫酸循环管路210中的液体进行冷却降温。当氨氮废水温度没有超过膜接触器设定的最大耐受温度时,冷却介质为氨氮废水;当氨氮废水温度超过膜接触器设定的最大耐受温度时,冷却介质为冷水。

50.脱气膜接触器101的产水口处以及吸收膜接触器201的产出口处均连接有在线氨氮浓度传感器,以在线检测氨氮浓度。

51.氨氮废水进路102和废硫酸进路202上均设有压力表和ph检测计;脱气膜接触器101的产水口处的管路上以及吸收膜接触器201的产出口处的管路上也设有压力表和ph检测计。其中的氨气回路214上以及抽气管路103上设有压力表。压力表可以检测各管路的压力,ph检测计可以检测管路中液体的ph。

52.氨氮废水箱104以及硫酸循环箱204上均安装有低液位报警器和高液位报警器,以对液位进行检测预警。

53.此外,氨氮废水箱104还通过氨氮废水供水阀135连接有氨氮废水供给管路136;硫酸循环箱204还通过硫酸供给阀219连接有废硫酸供给管路220。

54.在本系统中,脱气膜接触器101和吸收膜接触器201中的膜丝均经过表面疏水性处理,具有透气性,即透气不透水。

55.该系统的运行过程:

56.将氨氮废水调节ph值至11~12后,通过氨氮废水供水阀135和氨氮废水供给管路136,向氨氮废水箱104中输入氨氮废水;在氨氮废水泵106的作用下,氨氮废水经过氨氮废水保安过滤器108过滤后进入脱气膜接触器101中;通过控制抽气管路103上的真空泵111产生负压,抽走从氨氮废水中逸出的氨气;同时,利用真空泵出口正压将氨气送入气液分离器112,气液分离器112进行气液分离,获得纯净氨气,纯净氨气进入吸收膜接触器201中进行吸收。

57.氨氮废水中仅有氨气和其他溶解在水中的气体可以透过脱气膜接触器101的膜丝表面的微孔被抽走;但是,由于膜丝的表面疏水性和透气性在一定时间后会有损耗,脱气膜接触器101会有渗漏现象,即会有少量氨氮废水透过膜丝。此时,渗漏的氨氮废水会因重力作用进入渗漏回流缓冲罐123中暂存;渗漏回流缓冲罐123存满后,渗漏的氨氮废水通过渗漏回流缓冲阀124进入渗漏回流罐125中;当渗漏回流罐125存满后,打开渗漏回流阀126,泄漏的氨氮废水进入氨氮废水箱104中进行再处理。气液分离器112进行气液分离后,分离出的液体依次经过分离回流缓冲罐118、分离回流缓冲阀119、分离回流罐120和分离回流阀121,进入硫酸循环箱204中,进行处理。

58.通过脱气膜接触器101的产水口处设有的在线氨氮浓度传感器n-1判断氨氮废水中的氨氮浓度是否达标;若不达标则除氨氮水产出管路127上的产水阀128关闭,氨氮废水循环管路129上的氨氮废水循环阀130打开,通过脱气膜接触器101的产水口流出的废水回到氨氮废水箱104中进行再次处理;继续观察脱气膜接触器的产水口处的在线氨氮浓度传感器n-1,判断氨氮浓度是否达标;若达标,则关闭氨氮废水循环阀130,打开产水阀128,此时为产水模式,除氨氮水经由除氨氮水产出管路127排出。

59.注意氨氮废水进路102上的ph检测计ph-1和脱气膜接触器101的产水口处的ph检测计ph-2的数值变化,应始终大于11小于12,若小于10.5则向氨氮废水箱104中投加碱以增加ph值。氨氮废水进路102上的压力表pi-1和脱气膜接触器101的产水口处的压力表pi-2作为调节氨氮废水流量计109的指标;当任何一个压力超标时,应尽快减小流量,避免脱气膜接触器大量渗漏进入气相出口。抽气管路103上的压力表pi-3为真空度表;观察其读数后通过真空度调节阀113和空气气量调节阀134可调节真空度。真空泵111中的冷却介质采用在吸收单元中经过过滤的废硫酸,废硫酸通过冷却循环管路一301回流,进一步减少氨气的泄露。气液分离器112可以保证进入吸收单元的仅有纯净气体。氨氮废水箱104上的低液位报

警器lal-1可以避免箱内低液位造成废水泵空转损坏,高液位报警器lah-1可以防止氨氮废水箱104内高液位造成废水外溢。氨氮废水单向阀131可以防止氨氮废水直接排放而没有经过脱气膜接触器101处理。

60.废硫酸通过废硫酸供给管路220输入硫酸循环箱204中,在酸循环泵206的作用下,废硫酸经过酸保安过滤器208过滤后进入吸收膜接触器201中,用于吸收从脱气单元中脱出的纯氨气;从脱气单元中脱出的纯净氨气进入吸收膜接触器201中与废硫酸进行吸收反应生成硫酸铵后,硫酸铵和废硫酸的混合溶液可通过废硫酸循环管路210循环回硫酸循环箱204中;当氨氮浓度达标后,产品阀213打开,硫酸铵溶液将会通过硫酸铵产出管路203排出,以进行纯净浓缩硫酸铵的回用。在废硫酸循环管路204上设置了换热器218,可以防止溶液因吸收反应温度升高;换热器218中的冷却介质采用了从脱气单元中经过脱气处理的循环氨氮废水;而且换热过程中利用吸收单元的余热可进一步提高脱气单元的进水温度,从而提高系统的整体效率,降低如电加热等的能耗。而且,在氨氮废水温度超过膜接触器设定的最大耐受温度时,换热器的冷却介质可以采用冷水。

61.经过吸收膜接触器201后,多余的氨气通过气体输送泵215再次进入脱气膜接触器101中进行气体吹扫,提高脱气单元的效率。

62.通过查看吸收膜接触器201的产出口处的在线氨氮传感器n-2判断氨氮浓度是否达标,并通过观察吸收膜接触器201的产出口处的ph检测计ph-4以及废硫酸进路202上的ph检测计ph-3,判断废硫酸是否需要添加及排放;若ph值小于2且在线氨氮传感器n-2没有达到预期,则产品阀213关闭,废硫酸循环阀211打开,此时为循环模式;继续观察在线氨氮传感器n-2和ph检测计ph-4,判断硫酸废水吸收情况。在ph检测计ph-4数值大于2后,打开硫酸供给阀219进行补酸至小于2,继续循环运行;当在线氨氮传感器n-2显示氨氮浓度达标后则关闭废硫酸循环阀211,打开产品阀213,进行硫酸铵排放,此时为产水模式。

63.注意硫酸废水ph值应小于4才可进行吸收,如果过大则添加废硫酸到硫酸循环箱。抽气管路103上的压力表pi-4以及氨气回路214上的压力表pi-5和pi-6作为调节吹扫气体流量计的指标;当任何一个压力超标时,应通过吹扫气量调节阀216尽快减小流量,避免系统负载过大造成危险。此外,在氨气回路214上的气体输送泵215的前端增加空气进口,利用空气补充管路132补充空气,并通过气体输送泵215处的吹扫气量调节阀216控制进气量,以保证进入脱气单元的吹扫气量足够用于气体吹扫。废硫酸进路202上的压力表pi-7和吸收膜接触器201的产出口处的压力表pi-8作为调节酸流量计209的指标。硫酸循环箱204上的低液位报警器lal-2可以防止硫酸循环箱内低液位造成酸循环泵空转损坏,硫酸循环箱204上的高液位报警器lah-2可以防止硫酸循环箱内高液位造成液体外溢。废硫酸单向阀212可以防止硫酸废水直接进入硫酸铵产出管路203排放而没有经过吸收膜接触器201处理。

64.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1