一种用于航空发动机壳体组件压力清洗装置及方法与流程

1.本发明属于航空发动机制造技术领域,涉及一种用于航空发动机壳体组件压力清洗装置及方法。

背景技术:

2.航空发动机壳体对清洁度要求非常高,加工完成后需要有一道清洗工序保证壳体内部无多余物,由于其内部油路复杂,传统手工清洗很难将多余物全部清除,存在供油系统堵塞的安全隐患,为保证清洁度要求,需使用高压清洗剂对壳体组件所有孔位进行清洗。

3.如对比文件cn201310220873.9公开了一种发动机清洗装置及航空发动机的清洗方法,由于航空发动机壳体清洗时,需要用专门设备进行定位,并冲洗时采用特定编程的冲洗方法进行冲洗,现有常规发动机清洗装置无法实现,存在定位复杂,操作繁琐,拆装耗费时间长,冲洗效率低下,不能满足批量零件冲洗要求的问题。

技术实现要素:

4.本发明的目的是:提供了一种用于航空发动机壳体组件压力冲洗机构。

5.另外,本发明基于上述冲洗装置,还提供一种用于航空发动机壳体组件压力冲洗方法。

6.本发明的技术方案是:一种用于航空发动机壳体组件压力冲洗装置,其包括五轴机械手、供液系统、清洗喷头、旋转台、数控操作台、快速转接机构以及用于封装上述器件的壳体,快速转接机构固定于旋转台上,用于与壳体组件的定位压紧,外部数控操作台用于清洗程序的编制,供液系统包括水泵、电机等,能提供特定压力的清洗液,清洗喷头分成不同规格,可被五轴机械手夹持,工作时通过五轴机械手与旋转台的联动完成壳体组件各个位置的清洗,其中,快速转接机构包括基座、涨套、拉杆、输出轴、输入轴、弹簧,其中,输入轴一端连接外部输入,另一端与输出轴垂直啮合,二者均设置在基座内空腔内,输出轴另一端与拉杆螺纹连接,并通过轴承固定在基座内腔,拉杆通过涨套设置在基座上端中央,用于基准定位。

7.所述输出轴和输入轴相互连接端为锥面齿轮,二者相互啮合,其中,所述锥面齿轮采用传动比为1:1的小模数螺旋齿轮,通过受力计算,此齿轮既能保证传动平稳又能保证所占空间最小,从而能够保证实现对发动机壳体的精确可靠压紧定位。

8.所述输出轴和输入轴上均设置有弹簧,其中,弹簧采用特定规格的圆柱螺旋压缩弹簧,为了保证齿轮啮合稳定且能承受较大载荷。其中,弹簧采用圆柱螺旋压缩弹簧,通过对两个弹簧长度、弹性力大小及方向的控制,使得啮合面两端压力一致,避免出现压力传递不平稳,出现定位失准,影响冲洗质量。

9.所述输出轴和输入轴上设置有弹簧,

10.所述输入轴、输出轴下方设置有条形键槽,与锥形齿轮通过紧定螺钉连接,保证锥形齿轮与两轴保持为一体,防止受力过大轴和齿轮之间发生转动。

11.所述涨套外圆采用上部直圆下部锥圆的结构,位于基座顶部上方中央,此种结构在涨套涨紧时不仅用于零件定位,还可以产生垂直向下的分力,使零件涨紧更加牢固。

12.所述涨套采用铍青铜合金,具有耐磨与塑性变形的双重特性。

13.所述拉杆为硬度较高的合金钢材料,要保证装置的强度和耐磨性,拉杆上端为锥面结构,锥面角度与涨套相配合且不自锁,且中间部分与基座内孔间隙配合,保证涨紧后零件定位原点不偏移。

14.所述基座顶部上端面围绕涨套孔设置若干同轴环形槽,且相邻环形槽之间通过径向放射槽导通,所述基座顶部环形槽或放射槽上设置有定位基准孔。

15.所述拉杆与输出轴用螺纹进行连接,借助螺纹受轴向力时可自锁且有传动功能的特性,设计固定螺距且特定牙型的螺纹,保证输入轴转动一圈,拉杆上下移动特定位移。

16.本发明的优点是:本发明通过侧边齿轮轴的转动最终带动涨套涨紧与松开,实现了快速的定位和压紧,解决了传统装置定位复杂,操作繁琐,拆装耗费时间长的问题,清洗效率提高30%以上。

17.本发明还有减少壳体组件清洗时干涉的优点,五轴机械手在清洗较低位置的壳体孔时,存在干涉问题,此类壳体组件必须进行垫高处理,因本发明快速转接机构自身有一定高度,使用后所有壳体组件均无需加高处理。

附图说明

18.图1为本发明用于航空发动机壳体组件压力清洗装置示意图;

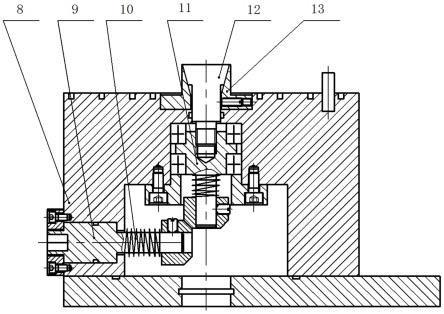

19.图2为快速转接机构示意图;

20.图3为输入轴示意图;

21.图4为输出轴示意图;

22.图5为弹簧示意图;

23.图6为涨套示意图;

24.图7为拉杆示意图;

25.图8为基座示意图;

26.图9为图8俯视图;

27.其中,1-壳体、2-供液系统、3-五轴机械手、4-清洗喷头、5-快速转接机构、6-旋转台、7-数控操作台、8-基座、9-输入轴、10-弹簧、11-输出轴、12-拉杆、13-涨套。

具体实施方式

28.下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

29.实施例1

30.请参阅图1,本发明用于航空发动机壳体组件压力冲洗装置包括其包括供液系统2、五轴机械手3、清洗喷头4、快速转接机构5、旋转台6、数控操作台7以及用于封装上述器件的壳体1。所述快速转接机构5固定于旋转台6上,用于与壳体组件的定位压紧,外部数控操作台7用于清洗程序的编制,所述供液系统包括水泵、电机等,能提供特定压力的清洗液。其中,所述清洗喷头4由不同规格组成,根据清洗需要,均可被五轴机械手3夹持,工作时通过

五轴机械手3与旋转台8的联动完成壳体组件各个位置的清洗。

31.请参阅图2,所述快速转接机构5包括基座8、输入轴9、弹簧10、输出轴11、拉杆12、涨套13。所述基座主要作用为整体装置的定位,保证装置垂直向上,基座上端面有密度适中的环槽与长槽,起导流的作用,其中中间台阶孔与推力轴承配合,孔的大小可根据实际轴承尺寸确定。

32.请参阅图3,所述输入轴水平放置于基座的孔中,其中,基座右侧的台阶和左侧的端盖限制了齿轮轴的水平运动,使其只能做自身旋转运动,齿轮轴的右端与锥齿轮向连接,连接方式与输出轴相同,一对锥齿轮通过正确的安装距相啮合,从而将水平的转动转化为竖直的转动。

33.请参阅图4,所述的输出轴为齿轮轴,同采用硬度较高的合金钢材料,其上端为细牙螺纹孔,与拉杆下端相连接,中间部分的台阶安装在两个单向推力球轴承之间,推力球轴承限制其上下的自由度,使其只能做旋转运动,从而使得拉杆能上下移动且位置精确,齿轮轴下端通过弹簧、键槽、紧定螺钉与锥面齿轮相连接,使输入端的受力和转动稳定且高效的传递。

34.请参阅图5,所述弹簧安装在输入、输出轴上,两端分别与轴端面和齿轮端面接触,为保证齿轮能承受较大载荷且啮合稳定,需在齿轮轴向方向上施加固定数值的压力,通过计算此压力数值为50n。此压力由两个弹簧提供,弹簧采用圆柱螺旋压缩弹,弹簧两端面需磨平,方向相互垂直,输入端弹簧长度大于输出轴方向的弹簧长度,为了保证弹力始终沿轴方向,弹簧进行加荷时效处理,保证在输入、输出轴特定尺寸上保持弹力为50n,使得齿轮啮合面两端压力一致,此为保证锥面齿轮稳定啮合且能承受加大载荷的关键。

35.请参阅图6,所述涨套在装置最上方,材料采用青铜合金,使之具有耐磨与塑性变形的双重特性,它与基座最上方台阶孔相配合,起定位和涨紧的作用,涨套外圆采用上部直圆下部锥圆的结构,可使涨套涨紧时产生垂直向下的分力,时涨紧更加牢固。

36.所述涨套部分,除了自身涨紧前后保证零件同轴度外,还要保证自身所处位置为冲洗机的回转中心,所以底板中心孔与涨套外圆要有同轴要求,通过基座同轴的内孔间接实现,此装置输入端为水平齿轮轴,操作者使用六方扳手插入齿轮轴中使其作旋转运动。

37.请参阅图7,所述拉杆为硬度较高的合金钢材料,要保证装置的强度和耐磨性,拉杆上端为锥面结构,锥面角度与涨套相配合,且中间部分与基座内孔间隙配合,同时拉杆的合金钢材料与涨套铍青铜材料性能相匹配,使涨套形变更加均匀,保证涨紧前后零件同轴度的要求,中间部分有键槽结构,侧向紧定螺钉会插入此键槽,限制拉杆自身旋转自由度,使拉杆只能上下运动。所述拉杆下端为小螺距、梯形牙型的螺纹,小螺距的选用可以使螺纹升角小于摩擦角,保证螺纹具有自锁性,同时图4所述输出轴转动一圈导致拉杆的位移量为螺距值,因此螺距值还应满足输出轴转动一圈涨套的涨紧要求,综上所述,螺距值选为0.5;梯形牙型可以保证较大传动载荷和较高的传动效率。工作时输出轴转动一圈,带动拉杆向下移动一个螺距的位移,保证涨套涨紧需求,同时拉杆与输出轴螺纹连接处受轴向力而自锁,保证整个机构有持续且稳定的涨紧力,此为涨紧装置成功的关键。

38.防止水汽进入内部产生腐蚀,整个机构与内部相通的孔均有密封装置,由于清洗液对橡胶有腐蚀作用,机构无法采用传统密封,所以密封结构设计了矩形密封圈和密封槽配合的方式,密封圈材料为聚四氟乙烯,具有抗腐蚀、耐磨的特点,与密封槽进行间隙配合,

根据机构本身动静密封的不同,密封圈设置不同的压缩量。

39.基于上述用于航空发动机壳体组件压力冲洗,本发明进行壳体组件压力清洗时,首先转动输入轴使涨套处于放松状态,将壳体组件放在基座上端,用涨套和菱形销对壳体组件对应孔进行定位,进一步的,用六方扳手带动水平齿轮轴旋转,力度适中,将输入轴转动半圈,通过一系列传导最终使拉杆向下移动特定位移,进一步的,带动涨套涨紧壳体组件,进一步,关舱门并启动,装置将按照固定程序自动进行压力清洗。进一步的,清洗完成后,打开舱门,用六方扳手反方向旋转,将输入轴反方向转半圈使涨套恢复放松状态,拆下壳体组件。

40.有别于现有常规航空发动机组件压力冲洗技术,本发明压力组件定位简单,精确,拆装方便,冲洗效率高,冲洗质量好,冲洗速度快,能满足批量零件冲洗要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1