生物炭负载硫化纳米零价铁及其制备方法和应用

1.本发明属于四溴双酚a降解技术领域,具体来说涉及一种生物炭负载硫化纳米零价铁及其制备方法和应用。

背景技术:

2.四溴双酚a是一种典型的难降解卤化有机化合物,由于其高效的阻燃效率和优越的热稳定性,是目前国内使用量大、应用广泛的阻燃剂之一。长期接触会对人体健康带来极大危害。传统的纳米零价铁对脱溴效果甚微,因此,如何找到一种高效、廉价的修复材料已经成为一个紧迫的问题。

3.纳米零价铁(nzvi)是最有前途的修复卤化有机物(hocs)污染地下水的方法之一。然而,nzvi的快速聚集和无选择地反应(主要是厌氧条件下的析氢反应(her))降低了其迁移率、反应性和选择性,进一步限制了其在原位修复中的大规模应用。在已提出的提高nzvi反应性的增强对策中,聚合物稳定、贵金属掺杂、载体和硫化处理是最有前途的。

4.近年来,于nzvi的硫化处理能够显著提高选择性和电子利用率(来自零价铁的电子被用于降解四溴双酚a的比例),因此,硫化纳米零价铁被广泛用于降解地下水的四溴双酚a,并且已经取得优异的效果。然而,在反应前期,硫化纳米零价铁对四溴双酚a的降解速率还是相对较慢。这可能是硫化纳米零价铁的团聚限制了它的反应性,并且高的电子转移电阻也降低了反应速率。此外,团聚问题也降低了硫化纳米零价铁的电子利用率。

技术实现要素:

5.针对现有技术的不足,本发明的目的在于提供一种生物炭负载硫化纳米零价铁的制备方法,该制备方法通过一步硫化法制备生物炭负载硫化纳米零价铁,在制备过程中,可以选择玉米秸秆为碳源,混合生物炭和铁盐,搅拌均匀,然后滴加硼氢化钠和连二亚硫酸钠的混合溶液,使还原和硫化同时进行,最终得到生物炭负载硫化零价铁复合材料。

6.本发明的另一目的是提供上述制备方法获得的生物炭负载硫化纳米零价铁。

7.本发明的另一目的是提供上述生物炭负载硫化纳米零价铁在降解四溴双酚a中的应用。

8.本发明的目的是通过下述技术方案予以实现的。

9.一种生物炭负载硫化纳米零价铁的制备方法,包括以下步骤:

10.1)将生物炭和硫酸亚铁水溶液混合,在氮气或惰性气体环境下,搅拌至少1h,滴加混合溶液,滴加后搅拌至少1h,得到悬浮液,其中,所述混合溶液为水、硼氢化钠和连二亚硫酸钠的混合物,所述生物炭的质量份数和所述硫酸亚铁水溶液中硫酸亚铁的物质的量份数的比为(21~22):1,质量份数的单位为g,物质的量份数的单位为mol,按物质的量份数计,所述硼氢化钠、连二亚硫酸钠和硫酸亚铁水溶液中硫酸亚铁的比为5:(0.05~0.25):1;

11.在所述步骤1)中,所述硫酸亚铁水溶液中硫酸亚铁的浓度为0.03~0.04mol/l。

12.在所述步骤1)中,所述混合溶液中连二亚硫酸钠的浓度为0.0018~0.009mol/l。

13.在所述步骤1)中,滴加所述混合溶液的速度为3~5ml/min。

14.在所述步骤1)中,制备所述生物炭的方法为:将生物质原料粉碎成粉末,烘干,炭化,洗涤,烘干,得到所述生物炭,其中,所述炭化的方法为:在限氧环境下于300~700℃处理2~3h。

15.在上述技术方案中,所述生物炭的粒径为100~500μm。

16.在上述技术方案中,所述烘干的温度为40~70℃,所述烘干的时间为12~24h。

17.在上述技术方案中,所述洗涤采用水。

18.2)将步骤1)所得悬浮液过滤,洗涤过滤所得固体,干燥,得到生物炭负载硫化纳米零价铁。

19.在所述步骤2)中,所述洗涤为先后依次用脱氧去离子水和无水乙醇清洗。

20.在所述步骤2)中,所述干燥为冷冻干燥,所述冷冻干燥的时间大于等于24h。

21.上述制备方法获得生物炭负载硫化纳米零价铁,包括:生物炭以及负载在其上的硫化纳米零价铁,所述硫化纳米零价铁为零价铁和铁硫化物的混合物,按物质的量份数计,所述硫化纳米零价铁中硫和铁的比为(0.035~0.126):1。

22.上述生物炭负载硫化纳米零价铁在降解四溴双酚a中的应用。

23.在上述技术方案中,降解方法为:在限氧条件下,将所述生物炭负载硫化纳米零价铁投入待降解液中,震荡反应即可。

24.在上述技术方案中,所述生物炭负载硫化纳米零价铁投入待降解液后,所述待降解液中生物炭负载硫化纳米零价铁的浓度为1~2g/l。

25.在上述技术方案中,所述待降解液的ph为3~11。

26.在上述技术方案中,降解前所述待降解液中四溴双酚a的浓度为5~20mg/l。

27.与现有技术相比,本发明具有以下有益效果:

28.(1)本发明的生物炭负载硫化纳米零价铁耦合硫化和生物炭改性,克服了颗粒团聚易氧化、电子利用率低、电子转移电阻大等缺陷,最终实现在修复地下水四溴双酚a中高的反应性和电子利用率,应用前景广泛。

29.(2)该生物炭负载硫化纳米零价铁利用生物炭对污染物的吸附性,提高污染物在活性位点上的局部浓度,从而增加污染物和活性位点的接触。此外,生物炭自身作为导电基质也可以有效传输电子。此复合材料最终将污染物转化为低污染的降解产物,在地下水和土壤修复方面有很大的前景。

附图说明

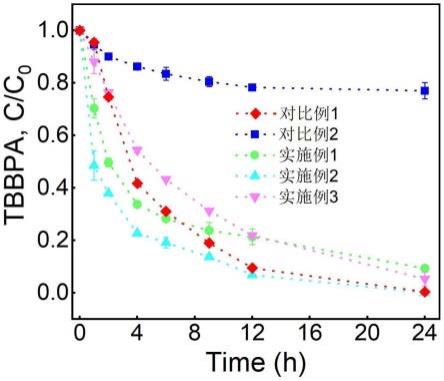

30.图1为实施例1~3制备所得生物炭负载硫化纳米零价铁、对比例1制备所得硫化纳米零价铁以及对比例2制备所得生物炭负载纳米零价铁对四溴双酚a的降解效率;

31.图2为电镜图,其中,(a)为对比例1制备所得硫化纳米零价铁的扫描电镜图(sem),(b)为实施例2制备所得生物炭负载硫化纳米零价铁的扫描电镜图(sem),(c)为对比例2制备所得生物炭负载纳米零价铁的透射电镜图(tem),(d)为实施例1制备所得生物炭负载硫化纳米零价铁的透射电镜图(tem),(e)为实施例2制备所得生物炭负载硫化纳米零价铁的透射电镜图(tem),(f)为实施例3制备所得生物炭负载硫化纳米零价铁的透射电镜图(tem);

32.图3为实施例1~3制备所得生物炭负载硫化纳米零价铁以及对比例1制备所得硫化纳米零价铁的xrd;

33.图4为图3中42~47

°

的扩大图;

34.图5为实施例1~3制备所得生物炭负载硫化纳米零价铁、对比例1制备所得硫化纳米零价铁以及对比例2制备所得生物炭负载纳米零价铁的电子效率(ee)图;

35.图6为实施例1~3制备所得生物炭负载硫化纳米零价铁、对比例1制备所得硫化纳米零价铁以及对比例2制备所得生物炭负载纳米零价铁的电化学阻抗(eis)拟合图。

具体实施方式

36.下面结合具体实施例进一步说明本发明的技术方案。

37.下述水为去离子水。

38.限氧环境通过通入氮气实现。

39.实施例1~3

40.一种生物炭负载硫化纳米零价铁的制备方法,包括以下步骤:

41.1)将生物炭(简称bc)和硫酸亚铁水溶液混合,通入氮气曝气并用搅拌器搅拌1h,继续保持通入氮气曝气,以5ml/min的速度滴加混合溶液以使硫化和还原同时进行,滴加后搅拌1h(保持通入氮气曝气),得到悬浮液,其中,硫酸亚铁水溶液中硫酸亚铁的浓度为0.036mol/l,生物炭的质量份数和硫酸亚铁水溶液中硫酸亚铁的物质的量份数的比为21.88:1,质量份数的单位为g,物质的量份数的单位为mol,混合溶液为水、硼氢化钠和连二亚硫酸钠的混合物,混合溶液中连二亚硫酸钠的浓度为y,按物质的量份数计,硼氢化钠、连二亚硫酸钠和硫酸亚铁水溶液中硫酸亚铁的比为x,其中,x和y的值如表1所示。

42.制备生物炭的方法为:准备玉米秸秆作为生物质原料,将生物质原料粉碎成粉末,60℃烘干12h,炭化,采用水洗涤去除表面杂质,60℃烘干12h,过100目筛,得到粒径平均数为150μm的生物炭,其中,炭化的方法为:于马弗炉中在限氧环境下于700℃处理2h。

43.2)将步骤1)所得悬浮液用0.45μm孔径的滤膜过滤,先后依次用脱氧去离子水和无水乙醇清洗过滤所得固体各3次,-50℃冷冻干燥24h,得到生物炭负载硫化纳米零价铁(简称s-nzvi/bc)。

44.表1

45.实施例xy实施例15:0.05:10.0018mol/l实施例25:0.15:10.0054mol/l实施例35:0.25:10.0090mol/l

46.实施例1获得生物炭负载硫化纳米零价铁,包括:生物炭以及负载在其上的硫化纳米零价铁,硫化纳米零价铁为零价铁和铁硫化物的混合物,按物质的量份数计,硫化纳米零价铁中硫和铁的比为0.035:1。

47.实施例2获得生物炭负载硫化纳米零价铁,包括:生物炭以及负载在其上的硫化纳米零价铁,硫化纳米零价铁为零价铁和铁硫化物的混合物,按物质的量份数计,硫化纳米零价铁中硫和铁的比为0.090:1。

48.实施例3获得生物炭负载硫化纳米零价铁,包括:生物炭以及负载在其上的硫化纳

米零价铁,硫化纳米零价铁为零价铁和铁硫化物的混合物,按物质的量份数计,硫化纳米零价铁中硫和铁的比为0.126:1。

49.对比例1

50.一种硫化纳米零价铁的制备方法,包括以下步骤:

51.1)向硫酸亚铁水溶液通入氮气曝气并用搅拌器搅拌1h,继续保持通入氮气曝气,以5ml/min的速度滴加混合溶液以使硫化和还原同时进行,滴加后搅拌1h(继续保持通入氮气曝气),得到a溶液,其中,硫酸亚铁水溶液中硫酸亚铁的浓度为0.036mol/l,混合溶液为水、硼氢化钠和连二亚硫酸钠的混合物,混合溶液中连二亚硫酸钠的浓度为0.0054mol/l,按物质的量份数计,硼氢化钠、连二亚硫酸钠和硫酸亚铁水溶液中硫酸亚铁的比为5:0.15:1;

52.2)将步骤1)所得a溶液用0.45μm孔径的滤膜过滤,先后依次用脱氧去离子水和无水乙醇清洗过滤所得固体各3次,-50℃冷冻干燥24h,得到硫化纳米零价铁(简称s-nzvi)。

53.对比例2

54.一种生物炭负载纳米零价铁的制备方法,包括以下步骤:

55.1)将生物炭(简称bc)和硫酸亚铁水溶液混合,通入氮气曝气并用搅拌器搅拌1h,继续保持通入氮气曝气,以5ml/min的速度滴加硼氢化钠水溶液以使对铁盐还原,滴加后搅拌1h(继续保持通入氮气曝气),得到悬浮液,其中,硫酸亚铁水溶液中硫酸亚铁的浓度为0.036mol/l,生物炭的质量份数和硫酸亚铁水溶液中硫酸亚铁的物质的量份数的比为21.88:1,质量份数的单位为g,物质的量份数的单位为mol,硼氢化钠水溶液中硼氢化钠的浓度为0.18mol/l,按物质的量份数计,硼氢化钠水溶液中硼氢化钠和硫酸亚铁水溶液中硫酸亚铁的比为5:1;

56.制备生物炭的方法为:准备玉米秸秆作为生物质原料,将生物质原料粉碎成粉末,60℃烘干12h,炭化,采用水洗涤去除表面杂质,60℃烘干12h,过100目筛,得到粒径为150μm的生物炭,其中,炭化的方法为:于马弗炉中在限氧环境下于700℃处理2h。

57.2)将步骤1)所得悬浮液用0.45μm孔径的滤膜过滤,先后依次用脱氧去离子水和无水乙醇清洗过滤所得固体各3次,-50℃冷冻干燥24h,得到生物炭负载纳米零价铁(简称nzvi/bc)。

58.对实施例1~3制备所得生物炭负载硫化纳米零价铁、对比例1制备所得硫化纳米零价铁以及对比例2制备所得生物炭负载纳米零价铁进行测试。

59.准备多个60ml带ptfe衬里的硅胶螺盖玻璃瓶,在每个硅胶螺盖玻璃瓶中加入40毫升四溴双酚a水溶液作为待降解液,待降解液中四溴双酚a的浓度为10mg/l,ph=7,整个过程保持反应体系为限养条件。在每个待降解液中加入实施例1~3制备所得生物炭负载硫化纳米零价铁、对比例1制备所得硫化纳米零价铁以及对比例2制备所得生物炭负载纳米零价铁中的一种,置于振荡器上反应24h,在第1、2、4、6、9、10、12和24h分别取样,计算得到取样时样品中四溴双酚a浓度,其中,待降解液中加入实施例1~3制备所得生物炭负载硫化纳米零价铁以及对比例2制备所得生物炭负载纳米零价铁的质量分别为80mg,在待降解液中加入对比例1制备所得硫化纳米零价铁的质量为60mg。

60.四溴双酚a降解效率按下式计算:式中:式中c0为降解

前待降解液中四溴双酚a的浓度(mg/l),c

t

是取样时样品中四溴双酚a浓度。

61.图1为实施例1~3制备所得生物炭负载硫化纳米零价铁、对比例1制备所得硫化纳米零价铁以及对比例2制备所得生物炭负载纳米零价铁对四溴双酚a的降解效率,由图1可知,在反应24h后,对比例1和对比例2的四溴双酚的降解效率分别为达到98.4和20%,实施例1~3所制备的复合材料的四溴双酚的降解效率依次为85%、100%和90%。可以发现实施例1~3均比对比例2对四溴双酚a的降解效率高。特别是实施例2,降解效率高达100%。尽管对比例1在反应24h后降解效率也高达98.4%,但是它的前期(12h)降解速率明显低于实施例2。

62.由图2的a和b可知,生物炭能够显著抑制硫化纳米零价铁的团聚;硫化纳米零价铁均匀分布在生物炭表面,部分颗粒嵌在生物炭的孔隙中,导致团聚现象明显减少。因此,实施例2比对比例1在反应前期高的降解速率很有可能是由于生物炭的负载使对比例1的团聚现象得到很好的缓解,从而暴露了更多的反应活性位点。

63.如图2的c所示,生物炭负载纳米零价铁中仍存在小于80nm的球形纳米零价铁颗粒,呈链状聚集。然而,在硫化后,由于fes

x

层的形成(图2的d-f),没有观察到明显的聚集或链状颗粒。可见,硫化作用和生物炭修饰作用均促进了纳米零价铁颗粒的分散。相比于生物炭负载纳米零价铁(《80nm),硫化后的颗粒随着硫化程度的增加而变大。

64.如图3所示,可以看出,实施例1~3制备所得生物炭负载硫化纳米零价铁以及对比例1制备所得硫化纳米零价铁都出现明显的铁特征峰,然而硫化后的生物炭负载硫化纳米零价铁并没有出现铁硫化物的特征峰,这是由于铁硫化物结晶度低或者含量低于检测限。

65.图4为扩大的fe(110晶面)的xrd图,可以发现,和对比例1相比,实施例1~3的峰位置都发生了偏移。这说明通过一步硫化法合成的生物炭负载硫化纳米零价铁,硫嵌入了铁晶体结构中,形成了合金化合物与而不是形成简单相分离的物理混合。

66.如图5所示,可以看到:与对比例2相比,硫化后的实施例1~3制备所得生物炭负载硫化纳米零价铁的材料电子效率有了很大的改善。此外,与对比例1相比,实施例2不仅解决了团聚问题,而且还降低了电子转移电阻,进而提高了四溴双酚a降解前期的速率。

67.由图6可知,对比例2有最大的电子转移电阻(r1),实施例1~3的r1明显都低于对比例2,最低的r1为实施例2。此外,尽管对比例1的r1也较低,但却高于实施例2,结合图1,可以推测电子转移电阻的降低也是实施例2比对比例1反应性提高的主要原因。

68.以上对本发明做了示例性的描述,应该说明的是,在不脱离本发明的核心的情况下,任何简单的变形、修改或者其他本领域技术人员能够不花费创造性劳动的等同替换均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1