一种固碳胶凝材料连续制备系统

1.本发明涉及碳捕集利用、废渣资源化的材料制备技术,尤其涉及一种固碳胶凝材料连续制备系统。

背景技术:

2.目前矿渣粉/高钙粉煤灰/钢渣粉/电石渣粉/煅烧煤矸石粉/锂渣粉/含硅酸盐、硅铝酸盐矿物岩石粉或废渣粉等作为量大且未能高效处置利用的工业和采矿废渣;并且工业排放烟气中排放造成严重环境污染,处理处置和利用工业排放烟气中的co2已成为亟待解决的问题。

3.目前有众多研究co2捕集和利用方法,其中包括利用工业废渣进行固碳并生产用作水泥和混凝土中的胶凝材料。此方法不仅有利于减碳,还可以消纳大量的工业废渣使其资源化利用,然而总体而言,现有技术的方案只存在于实验室实验,并没有作出真正的工业制备系统,而且实验室的方案运用到实际生产中,也面临诸多困难,其中最大的困扰就是反应速率问题,现有技术中反应时间、反应条件等使得利用工业废气和工业废渣制备胶凝材料的制备系统无法连续生产,也没有相应的设备来提高反应的速率;使得现有技术中没有工业使用连续生产的的制备系统和相应的装置。

技术实现要素:

4.发明目的:本发明的目的是提供一种连续生产的固碳胶凝材料连续制备系统。

5.技术方案:本发明所述的一种固碳胶凝材料连续制备系统,包括依次连通的微生物发酵装置、混料装置、焖料装置和固碳反应装置,微生物发酵装置和混料装置分别连通水源;系统还包括微生物菌粉仓、工业废渣仓和工业烟气源,所述发酵装置连通菌粉仓,所述混料装置连通废渣仓;所述固碳反应装置与工业烟气源循环连通。

6.进一步地,所述发酵装置为多个,分别连通水源和菌粉仓;所述焖料装置内置多个焖料区域,且焖料区域数量不少于发酵装置数量;实际选择两个发酵装置设置时间差,依次发酵完成后,通过混料装置混合废渣,依次进入焖料装置的焖料区域,形成连续生产线。

7.进一步地,所述菌粉仓出料管路、废渣仓出料管路以及发酵装置出料管路上均设有粉料计量装置和控制阀,水源与发酵装置连接管路上设有第一液体流量计,且水源与混料装置连接管路上设有第二液体流量计。

8.进一步地,所述发酵装置内置温控系统和搅拌器,在温控系统在发酵时保障发酵的温度,搅拌器在发酵时提高发酵的速率。

9.进一步地,所述混料装置为搅拌机,提高混料的效率。

10.进一步地,所述固碳反应装置包括支撑架和水平设置的筒形壳体,壳体两端分别设有进气管和出气管,且壳体下方设有驱动轴,且驱动轴转动连接在支撑架上,所述驱动轴连接电机,且驱动轴上安装有齿轮,壳体表面设有与齿轮啮合的齿圈;固碳反应装置两端设有可密闭的进料口且进料口与焖料装置通过管路连通。

11.进一步地,所述壳体两端设有套筒且套筒与进料口转动连接;进气管和出气管分别固定安装在两个套筒内,且进气管与出气管固定连接工业烟气源的管路。

12.进一步地,所述壳体内部均匀设置有若干混料板,且混料板的形状沿着进气方向设置成前长后短。

13.进一步地,所述壳体上还安装有检测系统,所述检测系统包括安装在进料口和焖料装置之间的固体计量装置、依次安装进气管上的第一气体流量计、co2浓度监测仪和安装在出气管上的第二气体流量计;以及安装在壳体上的温度湿度测量仪;检测系统控制固碳反应材料的比例,以及控制内部反应的温度和湿度,使固碳环境处于最佳状态,保障高固碳率。

14.有益效果:与现有技术相比,本发明具有如下显著优点:此连续制备系统可满足废渣直接快速固定工业排放co2的需求,实现了绿色、高效、稳定碳捕集和利用;且此制备系统具备连续稳定生产能力,固碳反应装置相对普通碳化箱显著提高固碳率,且此系统制备的固碳胶凝材料安定性和活性高。

附图说明

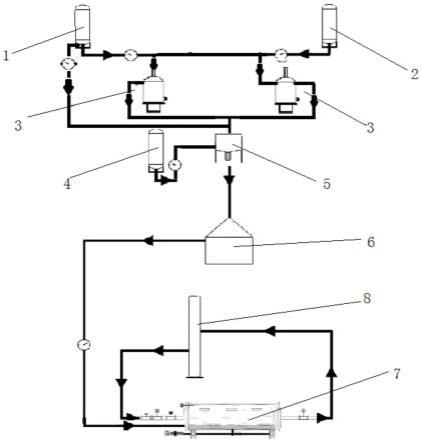

15.图1为本发明的连续制备系统示意图;

16.图2为本发明的固碳反应装置示意图。

具体实施方式

17.下面通过实施例对本发明的技术方案作进一步说明。

18.如图1所示,微生物发酵装置3、混料装置5、焖料装置6和固碳反应装置7依次通过管路连通,且发酵装置3和混料装置5出料口均安装有阀门,控制物料排出;发酵装置3设置有三个或者根据焖料反应时间设置多个,且每个发酵装置3上皆设有管路连通水源1,水源1出水管路上设有第一液体流量计,且流量计控制水阀开闭;每个发酵装置3通过管路连通微生物菌粉仓2,且菌粉仓2出料管路上设有阀门且出分粉管路上设有粉料计量装置,例如固体粉体流量计,且此流量计控制出粉口阀门开闭;三个发酵装置3分别进行微生物发酵,且发酵装置3上设有搅拌器和温控装置;发酵完成后,依次进入混料装置5中,混料装置5与水源1通过管路连通,且同时混料装置5与工业废渣仓4通过管路连通,并且水源1与混料装置5的连通管路上设有第二液体流量计和阀门,废渣仓4与混料装置5的连通管路上设有粉料计量装置和阀门;混料装置5为搅拌机;混料装置5完成混料后,得到的渣料送入焖料装置6的焖料区域,由于焖料需要12h-60h的时间,所以焖料区域根据时间划分,同时焖料装置6整体的温度在10℃~40℃、相对湿度40%~100%;当最先放入焖料装置6的渣料完成焖料,将此焖料送入固碳反应装置7中,渣料按填料系数0.05~0.15,送至固碳反应装置7内,密闭固碳反应装置7进料口并设置驱动轴转速0.5r/min~20r/min、固碳反应温度10℃~60℃;并开启进气口、出气口以及检测系统,固碳反应时间20min~48h。

19.如图2所示,固碳反应装置7包括支撑架701和水平设置的筒形壳体702,壳体702的两端铰接有可以开合的进料口703,进料口703上设有密封圈,闭合时保障固碳反应装置7的气密性,且进料口703上通过气密性转接头转动安装有套筒704;支撑架701上转动安装有驱动轴705,且驱动轴705一端连接电机,驱动轴705上安装有两个齿轮706,壳体702表面上设

有两圈与齿轮706啮合的齿圈;左边套筒704与工业烟气源8进气管固定连接,且右边套筒704与出气管固定连接,且此出气管连接气源8做回收处理;壳体702内壁上设有若干个混料板707,且混料板707朝着壳体702中轴线方向伸长,且长度沿着进气方向设置成先长后短;连接进气管一端的套筒704上依次安装有第一气体流量计708和co2浓度监测仪711,且连接此套筒704的进料口703与焖料装置6之间的连接管路上安装有固体计量计,壳体702另一端的出气管上设有第二气体流量计709;壳体702上还设有用于监控壳体702内部温度和湿度的温度湿度测量仪710。

20.上述连续制备系统的使用方法如下:

21.(1)将菌粉仓2打开,通过粉料计量装置控制输送菌粉质量,通过管路将一定量的菌粉输送至微生物发酵装置3,且同时将水源1与发酵装置3管路上的第一液体流量计设置好数值,将固定量的水输送至发酵装置,混合培养24小时以上,得到微生物添加剂;

22.(2)设置好水源1与混料装置5连通管路上的第二液体流量计数值,设置好废渣仓出料口以及发酵装置出料口上的粉料计量装置的数值;按照微生物添加剂:水:废渣粉=0.02~0.08:0.08~0.14:1的比例,加入到混料装置5,通过搅拌机混合均匀得到渣料;

23.(3)焖料装置6内根据时间分区设置,将上述渣料按照时间顺序依次送至焖料装置6的不同区域,密闭焖料装置6,并设置温度在10℃~40℃、相对湿度40%~100%;焖料时间为12h-60h;

24.(4)打开固碳反应装置7进料口703,将上述完成焖料的渣料按填料系数0.05~0.15,送至固碳反应装置7内,密闭进料口703并设置驱动轴705转速0.5r/min~20r/min、固碳反应温度10℃~60℃;并开启进气口、出气口以及检测系统,固碳反应时间20min~48h后得到固碳胶凝材料;

25.(5)打开进料口703,转动固碳反应装置7,在固碳胶凝材料倒出后;重新注入新的渣料进行固碳反应。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1