一种强化循环的微氧厌氧反应系统的制作方法

1.本发明属于污水处理技术领域,具体涉及一种强化循环的微氧厌氧反应系统。

背景技术:

2.ic反应器是第三代厌氧反应器的代表,其解决了第二代厌氧反应器uasb的高度限制,具有较大的高径比,并形成了良好的颗粒污泥生存区,且通过沼气的提升作用实现内循环,因此ic反应器可以在较高的上升流速下运行,最终实现了在固体停留时间和水力停留时间相分离的前提下,使固、液两相充分接触,从而既能保持大量污泥又能使废水和活性污泥之间充分混合、接触,以达到真正高效的目的,具有占地面积小、投资省的优点。

3.然而,ic反应器运行过程中存在污水进水的水质水量发生变化时,受冲击较大,出水极易不稳定的缺点。

技术实现要素:

4.为了解决上述问题之一,本发明提供了一种强化循环的微氧厌氧反应系统,不仅具有传统ic反应器的优点,且增设了外循环单元,外循环与厌氧反应器的内循环协调配合,强化反应器内的传质作用,营造微氧条件,提高cod去除率、产甲烷菌的活性和抗冲击负荷能力。

5.所述强化循环的微氧厌氧反应系统,包括厌氧反应器和外循环单元,所述厌氧反应器由下至上包括布水器、第一反应区、第一三相分离器、第二反应区和第二三相分离器,厌氧反应器的上方设有气液分离器,第一三相分离器和第二三相分离器分别通过第一沼气管和第二沼气管连接气液分离器,气液分离器通过内回流管连接布水器;

6.所述外循环单元包括外循环管、储水罐和外回流管,储水罐通过外循环管连接厌氧反应器上部的循环口,用于将厌氧反应器内的水体引入储水罐进行增氧,储水罐通过外回流管连接厌氧反应器的进水管,用于将增氧后的水体由进水管返回厌氧反应器。

7.可选的,所述厌氧反应器的两侧分别设有出水口和循环口,出水口和循环口均位于第二三相分离器的上方,分别用于输出产水和向外循环单元输出循环水。

8.可选的,所述布水器设在厌氧反应器的底部,并与进水管和内回流管连接。

9.可选的,所述布水器由下至上包括混合室和转筒室,混合室的底部设有进口,进口并联所述进水管和内回流管,用于向混合室输入进水和由气液分离器返回的泥水;

10.混合室为椭球形,其中部的水平横截面为椭圆形,该椭圆形的两个焦点的位置分别设有一个搅拌器,混合室的顶部设有出口,出口通过连接管连接转筒室;

11.转筒室为圆柱形,且能转动,转筒室的顶面由内至外设有布水区和实板区,布水区均匀密布若干通孔,用于将转筒室内的水体排入厌氧反应器,实板区无通孔,用于暂时拦截进水中的污泥。

12.进一步可选的,所述混合室内的搅拌器包括中心的转盘、转盘侧面四周的搅拌叶片和第一电机;所述转盘水平放置,并通过转轴连接第一电机,第一电机设在转盘的上方或

下方,第一电机用于驱动转盘转动;

13.所述第一电机通过支架连接混合室的内侧壁面,用于固定搅拌器。

14.进一步可选的,所述转筒室为扁平的圆柱形,其高度与直径之比为1:(2-5);转筒室的底面和侧面均为实板;

15.所述布水区和实板区同心设置,实板区与布水区的面积之比为1:(1.5-3)。

16.进一步可选的,所述转筒室的侧面设有若干个可开合的侧板,当侧板关闭时,所述实板区对应的转筒室的空间用于临时容纳进水中的污泥,当侧板打开时,用于排出转筒室内积累的污泥。

17.进一步可选的,所述转筒室的上方设有第二电机,第二电机的转轴连接转筒室的顶面的中心,用于带动转筒室转动。

18.可选的,所述储水罐内设有曝气装置,用于对储水罐内的水体曝气增氧。

19.可选的,所述厌氧反应器设有第一do检测仪,储水罐设有第二do检测仪,两个do检测仪和曝气装置均通讯连接plc控制器,实时监测厌氧反应器和储水罐内水体的溶氧值,并根据两者的溶氧值,调节曝气装置的运行。

附图说明

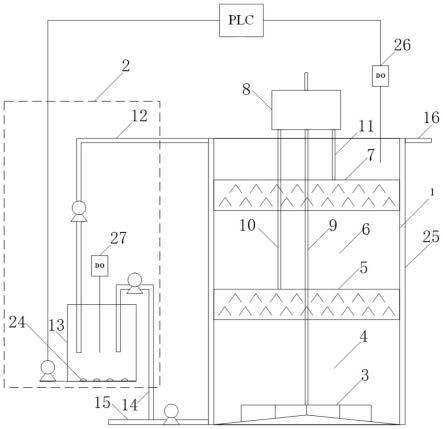

20.图1为一种强化循环的微氧厌氧反应系统的结构示意图;

21.图2为布水器的结构示意图;

22.图3为混合室内部的结构示意图。

23.附图中,1-厌氧反应器,2-外循环单元,3-布水器,4-第一反应区,5-第一三相分离器,6-第二反应区,7-第二三相分离器,8-气液分离器,9-内回流管,10-第一沼气管,11-第二沼气管,12-外循环管,13-储水罐,14-外回流管,15-进水管,16-出水口,17-混合室,18-转筒室,19-搅拌器,20-连接管,21-布水区,22-实板区,23-侧板,24-曝气装置,25-保温夹层,26-第一do检测仪,27-第二do检测仪。

具体实施方式

24.本实施例提供一种强化循环的微氧厌氧反应系统,如图1-图3所示,包括厌氧反应器1和外循环单元2,所述厌氧反应器1由下至上包括布水器3、第一反应区4、第一三相分离器5、第二反应区6和第二三相分离器7,厌氧反应器1的上方设有气液分离器8,第一三相分离器5和第二三相分离器7分别通过第一沼气管10和第二沼气管11连接气液分离器8,气液分离器8通过内回流管9连接布水器3;

25.所述外循环单元2包括外循环管12、储水罐13和外回流管14,储水罐13通过外循环管12连接厌氧反应器1上部的循环口,用于将厌氧反应器1内的水体引入储水罐13进行增氧,储水罐13通过外回流管14连接厌氧反应器1的进水管15,用于将增氧后的水体由进水管15返回厌氧反应器1。

26.可选的,所述厌氧反应器1的两侧分别设有出水口16和循环口,出水口16和循环口均位于第二三相分离器7的上方,分别用于输出产水和向外循环单元2输出循环水。

27.可选的,所述第一沼气管10、第二沼气管11和内回流管9均贯穿厌氧反应器1的顶板,并分别连接气液分离器8的第一进气口、第二进气口和出液口;第一沼气管10将第一三

相分离器5分离出的沼气出入气液分离器8,第二沼气管11将第二三相分离器7分离出的沼气出入气液分离器8;气液分离器8分离出的沼气由顶部的出气口排出至气体收集装置,分离得到的泥水由出液口和内回流管9排入布水器3。所述气液分离器8使用市场上常规的气液分离器8即可。

28.可选的,所述布水器3设在厌氧反应器1的底部,并与进水管15和内回流管9连接。污水进水、由气液分离器8返回的泥水和由外循环单元2充氧后的回流水,均在布水器3进行混合,调节厌氧反应器1的进水水质,避免进水管15内水质波动而使得厌氧反应器1的情况不稳定,而且能够将气液分离器8内泥水返回至进水,避免污泥流失,提高污水处理效果和厌氧反应器1的稳定性。而且本发明通过对外循环水进行曝气,并与污水进水有效混合的方式,避免了直接对厌氧反应器内进行曝气,导致因曝气不均匀或者曝气量过大,而存在易爆炸的风险。

29.可选的,所述布水器3由下至上包括混合室17和转筒室18,混合室17的底部设有进口,进口并联所述进水管15和内回流管9,用于向混合室17输入进水和由气液分离器8返回的泥水;

30.混合室17为椭球形,其中部的水平横截面为椭圆形,该椭圆形的两个焦点的位置分别设有一个搅拌器19,混合室17的顶部设有出口,出口通过连接管20连接转筒室18;

31.转筒室18为圆柱形,且能转动,转筒室18的顶面由内至外设有布水区21和实板区22,布水区21均匀密布若干通孔,用于将转筒室18内的水体排入厌氧反应器1,实板区22无通孔,用于暂时拦截进水中的污泥。

32.进一步可选的,所述混合室17内的搅拌器19包括中心的转盘、转盘侧面四周的搅拌叶片和第一电机;所述转盘水平放置,并通过转轴连接第一电机,第一电机设在转盘的上方或下方,第一电机用于驱动转盘转动;

33.所述第一电机通过支架连接混合室17的内侧壁面,用于固定搅拌器19,第一电机为防水电机。

34.进一步可选的,所述连接管20与转筒室18连接的位置设有旋转密封装置,使得转筒室18在转动状态下也能与连接管20密封连接,混合室17内的水体能排入转筒室18。

35.进一步可选的,所述转筒室18为扁平的圆柱形,其高度与直径之比为1:(2-5);转筒室18的底面和侧面均为实板,即底面除了与连接管20连接的位置以外、侧面都不设通孔;

36.所述布水区21和实板区22同心设置,实板区22与布水区21的面积之比为1:(1.5-3)。

37.进一步可选的,所述转筒室18的侧面设有若干个可开合的侧板23,当侧板23关闭时,所述实板区22对应的转筒室18的空间用于临时容纳进水中的污泥,当侧板23打开时,用于排出转筒室18内积累的污泥。所述侧板23可以采用多种开合形式,例如上开式、下开式、侧开式均可。

38.进一步可选的,所述转筒室18的上方设有第二电机,第二电机的转轴连接转筒室18的顶面的中心,用于带动转筒室18转动,第二电机为防水电机。

39.本发明中需要布水器3将污水进水、由气液分离器8返回的泥水和由外循环单元2充氧后的回流水进行充分混合,以调节污水进水的水质,然而,传统的布水器3通过密布的通孔实现均匀布水,由气液分离器8返回的污泥很容易堵塞通孔,不仅污泥不容易排出,而

且会造成布水不畅。针对上述技术问题,本发明提供了上述布水器3。

40.污水进水、由气液分离器8返回的泥水和由外循环单元2充氧后的回流水先输入所述混合室17进行混合,椭球形的结构与焦点处两个搅拌器19的配合,使得进入混合室17的流体能够迅速混合,且污泥容易在离心力的作用下尽量靠近混合室17的侧壁,椭球形的结构使得侧壁的污泥更容易滑至连接管20。混合后的水体与污泥在底部新进水流的冲击下,上升进入转筒室18,转筒室18在第二电机的带动下转动,污泥的离心力较大,大多聚集在靠近转筒室18侧壁的区域,即实板区22对应的区域,而水体的离心力较小,大多集中在布水区21对应的区域,并通过布水区21进行布水均匀排入厌氧反应器1。污泥在实板区22对应的区域内聚集,但由于转筒室18内水流的作用和转筒室18的自转,污泥又不是完全静止的状态,这种状态有利于絮状或小体积的污泥团聚生长,形成具有一定粒度的颗粒污泥,而这种颗粒污泥对于厌氧反应器1内流化污泥处理污水是很有利的。污泥经过一段时间的累积和培养,长到合适的粒径就能通过所述侧板23的开启,在转筒室18转动时,将颗粒污泥抛洒进厌氧反应器1,或者转筒室18不转动,用进水将污泥冲出。这样,所述布水器3不仅实现了混合功能,而且实现了布水时的泥水分离,以及颗粒污泥的培养,同时提高了布水效率和生化处理效率。

41.可选的,所述储水罐13内设有曝气装置24,用于对储水罐13内的水体曝气增氧。厌氧反应器1经过第二反应区6处理后的水体,由循环口和外循环管12排入储水罐13,在曝气装置24的作用下被水体曝气增氧,使水体中含有微氧气泡、溶解氧浓度提高,该水体返回厌氧反应器1,与进水混合,为厌氧反应器1提供微氧环境,为污水处理效率。

42.可选的,所述厌氧反应器1的外侧设有保温夹层25,用于保持厌氧反应器1内部的温度,保证两个反应区的微生物生长环境稳定,从而提高厌氧反应器1的稳定性。

43.可选的,所述厌氧反应器1设有第一do检测仪26,储水罐13设有第二do检测仪27,两个do检测仪和曝气装置24均通讯连接plc控制器,实时监测厌氧反应器1和储水罐13内水体的溶氧值,并根据两者的溶氧值,调节曝气装置24的运行。

44.本发明所述的强化循环的微氧厌氧反应系统的工作原理为:污水来水和来自储水罐13的经曝气处理后的外循环水混合后,通过进入厌氧反应器1底部,并与来自内回流管9的内循环泥水混合,经布水器3布水后进入厌氧反应器1的主体,并在厌氧反应器1内形成微氧环境(do=0.4-1.0mg/l)。污水首先在第一反应区4进行污染物的生化降解和去除,同时产生大量的沼气,沼气被第一三相分离器5收集,并通过第一沼气管10上升至气液分离器8,沼气经泥水分离并被气液分离器8排出,泥水混合物沿着内回流管9返回至布水器3,并与进水混合后再次进入第一反应区4,形成内循环。

45.第一反应区4处理后的污水进入第二反应区6进行继续处理,第二反应区6产生的沼气由第二三相分离器7收集,通过第二沼气管11进入气液分离器8,污水经处理后出水溢流由出水口16排出,一部分泥水混合物经外循环管12流出进入储水罐13,储水罐13中的水经曝气充氧后,返回厌氧反应器1,形成外循环。

46.系统运行时,由沼气的上升带动厌氧反应器1的内循环,当水质、水量出现波动时,沼气产生量和产生速率将发生变化,进而影响内循环的水量,并影响出水水质,此时,通过外循环水量调节内循环,从而有效应对来水的水质、水量冲击,保证系统稳定运行。此外,通过外循环水的曝气量实时控制厌氧反应器1内的溶解氧,当厌氧反应器1内do值变动时,plc

控制器控制曝气装置24的启停,保证整体系统在微氧环境下运行,增强厌氧反应器1内颗粒污泥的活性,促使产甲烷菌表现出较高的产甲烷活性,并充分发挥好氧菌、兼氧菌和厌氧菌的协同作用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1