一种焦化废水的深度处理方法与流程

本技术涉及一种焦化废水的深度处理方法,属于焦化废水处理。

背景技术:

1、焦化废水是焦化厂在高温碳化、煤气净化和化学精炼过程中产生的有机高浓度的工业废水。焦化废水成分复杂,一般包含氨、氰化物、硫氰酸盐、苯、酚类化合物和多环芳香烃等污染物,其中大部分有机物属于难降解物质、有毒甚至具有强致癌作用。

2、焦化废水的处理,一般先经过物化处理部分(如酚类的溶剂萃取和汽提蒸氨等),之后进行生物降解处理。在生物处理法中,常用的是缺氧-好氧(a/o)或厌氧-缺氧-好氧(a1/a2/o)等方法,这些方法成本低,操作和维护简单;然而处理后仍含有一定浓度不易被生物降解的有机污染物,有必要进行深度处理。

3、目前,深度处理焦化废水的方法主要包括混凝沉淀、高级氧化和膜分离。混凝沉淀是通过在废水中投加絮凝剂来实现分离作用的一种方法,其中絮凝剂的选择决定了废水处理的效果,选择合适的絮凝剂是混凝沉淀过程中面临的最重要问题;高级氧化法中电化学法无需借助于化学药品,但其耗能大,成本高,副反应多;膜分离法中常用的方法包括微滤、超滤和反渗透,由于焦化废水量大,污染物复杂,在长期运行中会逐步暴露出许多问题:膜污堵比较严重、通量(产水量)下降很快、出水水质变差,膜使用周期缩短以及膜清洗频繁,影响处理效率和处理效果。因此,针对焦化废水的水质特点,单纯采用一种深度处理方法并不能达到相应的处理效果,如何发挥整体处理工艺的优化组合和技术优势才是焦化废水深度处理方法的发展方向。

技术实现思路

1、为了解决上述问题,提供了一种焦化废水的深度处理方法,在保证出水达标的情况下,减少絮凝剂的投加量,减小催化反应副产物对水质的影响,减轻膜污染程度,运行稳定,适用性高。

2、本发明采用以下技术方案实现:

3、一种焦化废水的深度处理方法,包括如下步骤:

4、(1)取生化处理后的出水,加入200~400mg/l改性絮凝剂,先以200~300r/min的速度搅拌5~15min,再以30~70r/min的速度搅拌160~200min,依次静置、沉淀和过滤后,得到出水a;

5、(2)将出水a通过微孔曝气的方式引入装填有催化剂床层的臭氧反应器中,并通入120~200mg/l臭氧催化氧化0.8~1.6h,得到出水b;

6、(3)将出水b引入膜蒸馏加热区进行加热,采用配煤和炼焦过程中产生的剩余氨水作为膜蒸馏的热源,加热后的出水b进入膜蒸馏组件,在膜蒸馏组件中被分离成浓水和产水,浓水返回膜蒸馏加热区继续循环浓缩2~5次,产水进入集水池备用。

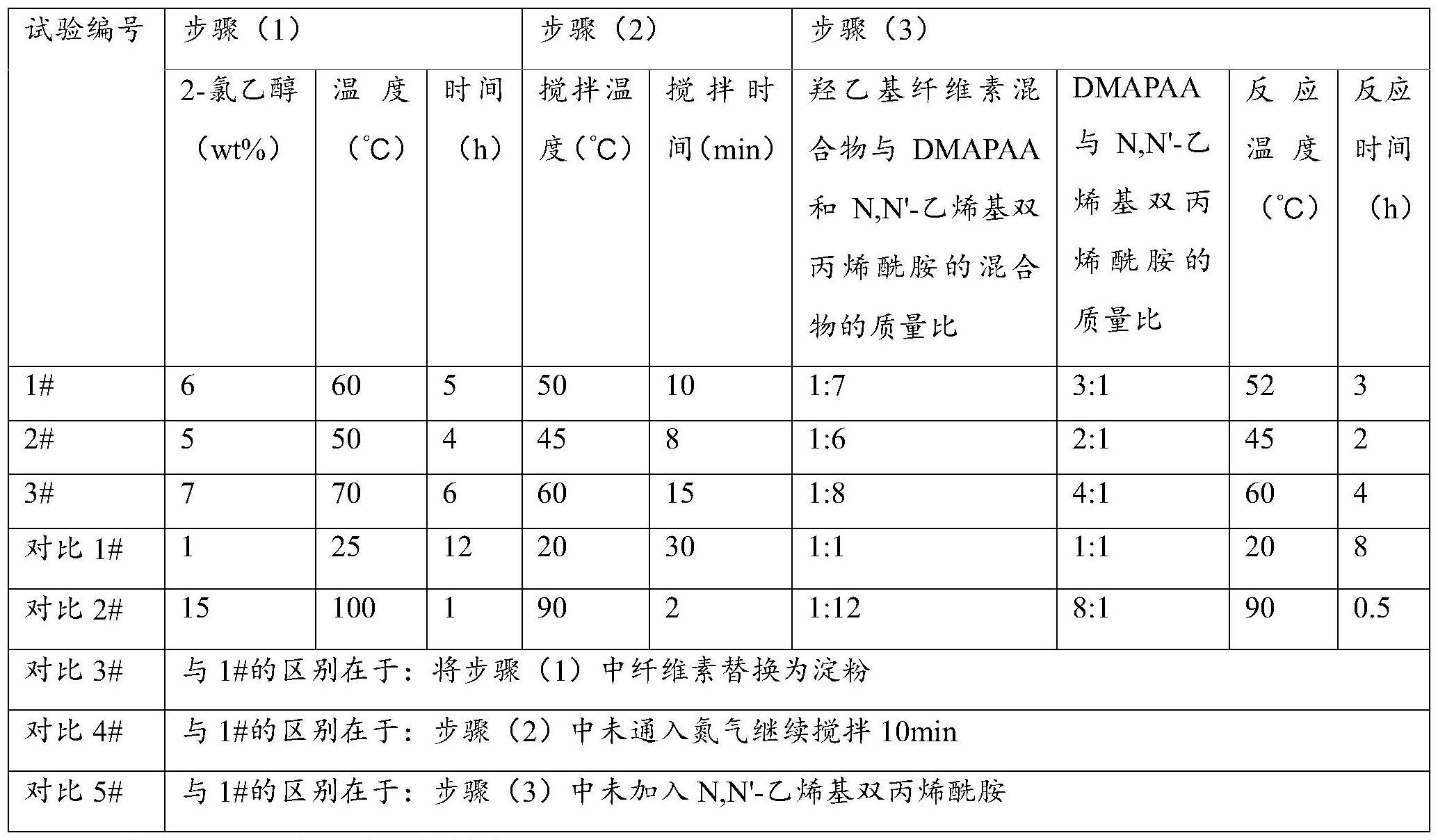

7、可选地,步骤(1)中改性絮凝剂的制备方法包括如下步骤:

8、(1)向纤维素中加入碱液进行碱化,倾去上层碱液,加入四氢呋喃,并在50~70℃下滴加5~7wt%2-氯乙醇反应4~6h,倾倒掉上清液,加入去离子水调节ph至中性,加入无水乙醇析出沉淀,抽滤、干燥后得到羟乙基纤维素;

9、(2)将羟乙基纤维素加入去离子水中,并于45~60℃下进行搅拌,然后加入1~3wt%引发剂,通入惰性气体继续搅拌8~15min,防止下述步骤中二甲胺基丙基丙烯酰胺与n,n'-乙烯基双丙烯酰胺之间发生自聚合反应,得到羟乙基纤维素混合物;

10、(3)将二甲胺基丙基丙烯酰胺和n,n'-乙烯基双丙烯酰胺在惰性气氛下均匀混合,然后滴加到羟乙基纤维素混合物中,并于45~60℃下反应2~4h,随后加入0.8~2wt%阻聚剂,结晶、过滤、干燥后,得到改性絮凝剂。

11、可选地,改性絮凝剂的分子量为3200000~5000000,优选3260000。

12、可选地,所述羟乙基纤维素混合物与所述二甲胺基丙基丙烯酰胺和所述n,n'-乙烯基双丙烯酰胺的混合物的质量比为1:(6~8),优选1:7;

13、所述二甲胺基丙基丙烯酰胺与所述n,n'-乙烯基双丙烯酰胺的质量比为(2~4):1,优选3:1。

14、可选地,所述引发剂为硝酸铈铵或过硫酸铵,所述阻聚剂为质量比是1:(1~3)的乙酸和甲醇的混合物;优选乙酸和甲醇的质量比为1:2。

15、可选地,步骤(2)中催化剂的制备方法包括如下步骤:

16、(1)通过溶胶凝胶法合成co3o4或ceo2,并于780~870℃焙烧60~90min,随后于400~600r/min球磨6~8h,之后加入酸液浸泡30~50min,过滤、洗涤和干燥后即得活性组分;

17、(2)将al2o3经过等离子体辐照后置于90%乙醇中,加入0.8~1.5wt%硅烷偶联剂,超声分散0.5~1.5h,随后置于50~70℃恒温水浴中磁力搅拌4~8h,干燥后得到al2o3载体;

18、(3)将质量比为(0.02~0.04):1的活性组分和al2o3载体加入去离子水中混合均匀,采用氮气吹气并鼓泡反应2~6h,过滤、干燥后,置于500~650℃下焙烧2~4h,得到催化剂。

19、可选地,所述酸液为质量比是(0.7~0.8):1的稀硝酸和聚酰亚胺的混合溶液;优选稀硝酸和聚酰亚胺的质量比为0.75:1。

20、可选地,稀硝酸的质量分数为10~18wt%,优选15wt%。

21、可选地,所述等离子体辐照的功率为200w~400w,优选300w;时间为2min~8min,优选6min;所述等离子体辐照的气体为o2、n2、ar和ch4中的至少一种。

22、可选地,所述出水a通入臭氧反应器的速率为5~20m/h,优选12m/h;在臭氧反应器中的停留时间为30~62min,优选45min;

23、所述催化剂床层的体积为臭氧反应器体积的30~45%,优选38%。

24、可选地,膜蒸馏的加热温度为60~80℃,优选70℃;压力为-0.5~-0.1mpa,优选-0.2mpa;停留时间为30~120min,优选80min。

25、可选地,膜蒸馏组件为聚偏二氟乙烯-羟乙基纤维素-聚偏二氟乙烯夹层膜,其孔径小于60nm,优选30nm。

26、本技术的有益效果包括但不限于:

27、1.本技术的焦化废水的深度处理方法,充分发挥混凝沉淀、臭氧催化氧化和膜蒸馏整体处理工艺的优化组合和技术优势;通过在混凝沉淀过程中加入改性絮凝剂,从而形成大而密实的絮粒,实现固液分离,提高废水的混凝效果,同时在操作上避免分次投加的繁复性;臭氧催化氧化过程中装填的催化剂能够促进臭氧分解产生羟基自由基,从而显著提高废水中各种有机污染物的去除效率,臭氧杀菌消毒的功能很强,且水中的还原产物是氧气,因此不会有残留,给水质带来二次污染;膜蒸馏过程中采用配煤和炼焦过程中产生的剩余氨水作为膜蒸馏的热源,降低能耗,膜蒸馏组件作为热侧浓水和冷侧产水之间的分离界面,能够截留非挥发性污染物,获得达标水质,且不易被污染;该方法处理效率高、处理效果好,运行稳定,具有良好的市场前景。

28、2.本技术的焦化废水的深度处理方法,改性絮凝剂对水样ph无特殊要求,适用性强;纤维素的改性使其形成线性结构的同时,进一步延伸了其主链构型并增加对颗粒的架桥吸附能力;n,n'-乙烯基双丙烯酰胺作为助剂既能够促进接枝反应的发生,又能够在二甲胺基丙基丙烯酰胺消耗完后继续与羟乙基纤维素接枝,确保反应充分发生,提高接枝率;根据需要可以通过随时加入阻聚剂来停止共聚反应,避免导致接枝共聚物的结构过于致密,使得水分子不易进入其内部,降低絮凝效果;引发剂的加入便于加速发应进程,提高生产效率。

29、3.本技术的焦化废水的深度处理方法,等离子体辐照后的al2o3表面粗糙度更高,使得al2o3表面携带的大量羟基与硅烷偶联剂表面的三乙氧基水解生成的羟基通过氢键作用连接,增强al2o3与硅烷偶联剂之间的结合力;经过球磨、浸泡后的co3o4或ceo2能够更加均匀的分散在al2o3载体上,同时其表面残留的微量聚酰亚胺能够与al2o3载体表面硅烷偶联剂紧密结合,进一步提高二者之间的相容性,使得催化剂的机械强度更高,反应过程更加稳定,降解效果更好。

30、4.本技术的焦化废水的深度处理方法,膜蒸馏组件中部的羟乙基纤维素不仅可以用作改性絮凝剂的原料,还能够乳化焦化废水中的油类物质,以便于全面去除废水中污染物,两侧的聚偏二氟乙烯具有优异的热稳定性和化学稳定性,不易被污染,可以对焦化废水中的污染物进行有效截留,保证出水达标,水质稳定,对于焦化行业实现废水零排放和水资源利用有着重大的经济及社会效益。

- 还没有人留言评论。精彩留言会获得点赞!