一种煤矸石生产陶粒用制备装置及生产工艺的制作方法

1.本发明涉及固废处置及资源化技术领域,具体为一种煤矸石生产陶粒用制备装置及生产工艺。

背景技术:

2.煤矸石是煤炭开采过程中产生的固体废弃物,钢渣是炼钢过程产生的大宗工业固体废物,煤矸石、钢渣均是我国排放量最大的工业固废之一。煤矸石、钢渣大宗固废处置难,而且煤矸石、钢渣堆积会造成大量土地占用、水土流失、地质沙漠化等环境问题。因此大宗固废减量化、资源化处置迫在眉睫。

3.陶粒是一种优良的节能建材,具有良好保温、隔热、高强、抗渗、轻质、隔音等优点。近年来市场应用广泛,潜力巨大。现有一些技术中利用煤矸石来制备陶粒,其中。

4.但是现有技术在实际使用时,其中在将煤矸石废物利用生产陶粒过程中需要用到破碎机、粉磨机、搅拌机、造粒机、烘干机和陶粒焙烧回转窑等设备,设备较多使用较为繁杂繁琐,且资源利用率较低。

技术实现要素:

5.本发明的目的在于提供一种煤矸石生产陶粒用制备装置及生产工艺,以解决设备较多使用较为繁杂繁琐,且资源利用率较低的问题。

6.为实现上述目的,本发明提供如下技术方案:包括:

7.煤矸石处理组件、造粒机、烘干机和陶粒焙烧回转窑,所述煤矸石处理组件的出料位置与造粒机的进料位置、造粒机的出料位置与烘干机的进料位置以及烘干机的出料位置与陶粒焙烧回转窑的进料位置均设有用于运输物料的输送带;

8.所述煤矸石处理组件包括:

9.设备壳体;

10.粗破碎组件,设置在设备壳体的内部且用于对煤矸石初步破碎;

11.细破碎组件,位于粗破碎组件的底部且用于对粗破碎组件破碎处理后的煤矸石进一步破碎处理;

12.揉搓组件,位于细破碎组件的底部且用于采用揉搓的方式对细破碎组件处理后的煤矸石进行揉碎处理;

13.精粉磨组件,位于揉搓组件的底部且用于对揉搓组件揉碎处理后的煤矸石进行粉磨处理,以使煤矸石呈粉末状;

14.搅拌混合组件,位于精粉磨组件的底部且用于对粉末状的煤矸石进行搅拌和向输送带的位置输送处理;

15.联动组件,设置在设备壳体的一端且用于将粗破碎组件、细破碎组件和揉搓组件之间的驱动产生联动。

16.优选的,所述粗破碎组件包括两个相对转动的破碎辊,且两个破碎辊分别转动连

接在设备壳体内壁的顶部,两个所述破碎辊的表面均分别固定连接有多个破碎齿,所述破碎辊的内壁固定连接有用于导料的辅助破碎钢板,所述辅助破碎钢板顶部的前后两端均固定嵌入有挡板,两个所述挡板分别固定连接在设备壳体内壁的前后两端,两个所述破碎辊的中心轴均分别活动贯穿并延伸至设备壳体的前后两端,其中一个所述破碎辊中心轴远离设备壳体位置的一端固定连接有直角电机,且直角电机固定连接在设备壳体的表面,所述辅助破碎钢板的内壁粗糙设置。

17.优选的,所述细破碎组件包括第一驱动轴和第二驱动轴,且第一驱动轴和第二驱动轴均分别转动连接在设备壳体侧壁的中部,所述第一驱动轴和第二驱动轴位于破碎辊的下方,且第一驱动轴和第二驱动轴的两端均分别活动贯穿并延伸至设备壳体的前后两端,所述第二驱动轴位于第一驱动轴的斜下方,所述第一驱动轴和第二驱动轴的表面均分别固定连接有多个转盘,前后相邻两个所述转盘相对面的一端均铰接有多个破碎锤,且破碎锤活动连接在辅助破碎钢板的内壁,所述辅助破碎钢板内壁的一端固定嵌入有注水管,所述注水管的内部与辅助破碎钢板位于第二驱动轴位置的内壁相连通,以使注水管向辅助破碎钢板位于第二驱动轴位置的内壁注入水,所述注水管固定贯穿并延伸至设备壳体的外部,所述辅助破碎钢板侧壁的中部开设有连通孔,以使辅助破碎钢板位于第一驱动轴位置内壁的液体通过连通孔流向辅助破碎钢板位于第二驱动轴位置的内壁,所述辅助破碎钢板的中部开设有用于出料的出料槽。

18.优选的,所述揉搓组件包括多个揉搓板,且多个揉搓板位于辅助破碎钢板相对应出料槽位置的底部,多个所述揉搓板之间活动连接,所述揉搓板顶部的两端圆滑设置,所述辅助破碎钢板相对应出料槽位置的底部呈弧形设置,且多个揉搓板的圆弧度与辅助破碎钢板相对应出料槽位置的圆弧度相适配,所述辅助破碎钢板内壁底部的两端均分别活动连接有边板,且多个揉搓板位于两个边板之间位置,两个所述边板相对面的一端以及揉搓板的表面均粗糙设置,以使揉搓板与揉搓板之间和揉搓板与边板之间相对活动时对煤矸石碎粒进行揉碎处理,所述边板的顶部固定连接有橡胶密封条,且橡胶密封条固定连接在辅助破碎钢板的内壁,以使煤矸石碎粒从边板处向下掉落,所述辅助破碎钢板相对应边板位置的一端内壁开设有供边板转动的凹槽,所述边板相对应边板位置的内壁固定连接有用于在揉搓板和边板之间提供挤压力的橡胶球,且橡胶球的表面与边板的表面紧密贴合。

19.优选的,所述揉搓板和边板的前后两端中部均分别开设有活动槽,所述活动槽的内壁活动连接有第一驱动柱,所述活动槽内壁的两端圆滑设置,以使揉搓板和边板围绕第一驱动柱小幅度左右转动,所述第一驱动柱远离揉搓板位置的一端中部固定连接有第三驱动轴,且第三驱动轴活动贯穿辅助破碎钢板并延伸至设备壳体的外部,所述出料槽与揉搓板垂直设置。

20.优选的,所述精粉磨组件包括集料罩,所述集料罩位于揉搓板的正下方,所述集料罩固定连接在设备壳体的底部,所述集料罩的底部固定连接有粉磨壳体,所述粉磨壳体的底部固定连接有出料罩,所述粉磨壳体的内壁转动连接有第四驱动轴,所述第四驱动轴的表面固定连接有蜗轮,所述蜗轮的表面啮合有蜗杆,所述蜗杆活动贯穿并延伸至集料罩的前后两端,所述蜗杆远离集料罩位置的一端固定连接有第一驱动电机,所述第四驱动轴的表面固定连接有粉磨块,所述粉磨块的顶部和底部以及粉磨壳体相对应粉磨块顶部和底部位置的内壁均分别为波浪形结构,且粉磨块顶部和底部波浪形结构的波峰和波谷相互交错

设置,所述粉磨块的中部为圆柱形结构,且粉磨壳体相对应粉磨块中部位置的内壁为圆形结构,所述粉磨块的表面紧密贴合在粉磨壳体相对应位置的内壁,所述第四驱动轴的顶部转动连接有用于支撑第四驱动轴的支撑架,且支撑架固定连接在集料罩的内壁,所述粉磨块的顶部从中部自边缘向下倾斜设置,且粉磨块的底部从中部自边缘向上倾斜设置。

21.优选的,所述搅拌混合组件包括输送管,所述输送管位于出料罩的下方,所述输送管相对应出料罩位置的顶部固定嵌入有进料口,且出料罩的底部通过螺栓固定连接在进料口的顶部,所述输送管的内壁转动连接有输送桨,所述输送管远离进料口位置的一端底部固定嵌入有出料口,且出料口的底部设有控制阀,所述输送管相对应出料口位置的顶部固定嵌入有混合罐,所述混合罐的顶部设有透气孔,所述混合罐侧壁的中部固定嵌入有连通管,且连通管固定连接在输送管侧壁的中部,以使连通管的内部分别与混合罐和输送管的内部相连通,所述输送管远离出料口位置的一端固定连接有第二驱动电机,且第二驱动电机的输出轴与输送桨的一端固定连接。

22.优选的,所述联动组件包括两个驱动齿轮,两个所述驱动齿轮分别固定连接在两个破碎辊中心轴的一端,且两个驱动齿轮的表面相互啮合,所述驱动齿轮相对应设备壳体位置的一端固定连接有第一传动轮,所述第一传动轮的表面传动连接有第一传动带,所述第一传动带远离第一传动轮位置的一端传动连接有第二传动轮,所述第二传动轮的直径为第一传动轮直径的四分之一,以使第一驱动轴的转速高于破碎辊的转速,所述第二传动轮固定连接在第一驱动轴的表面,且第二传动轮远离设备壳体位置的一端以及第二驱动轴的表面均分别固定连接有第三传动轮,两个所述第三传动轮的表面均传动连接有第二传动带,所述第二驱动轴相对应第三传动轮位置的一端表面固定连接有驱动盘,且驱动盘偏心固定设置在第二驱动轴的表面,所述驱动盘远离设备壳体位置的一端开设有驱动槽,所述驱动槽的内壁活动连接有第二驱动柱,所述第二驱动柱远离驱动盘位置的一端固定连接有连杆,且连杆固定连接在第三驱动轴的表面。

23.一种根据上述的煤矸石生产陶粒用制备生产工艺,其特征在于:包括以下步骤:

24.s1、配料:煤矸石90%-97%和电石渣2%-8%及添加剂分别送至计量仓,分别计量配料,形成原料;

25.s2、原料处理:将s1中的原料采用粗破碎组件

→

细破碎组件

→

揉搓组件

→

精粉磨组件

→

搅拌混合组件,即:煤矸石原料先用粗破碎组件进行粗破碎,粗破碎后物料掉入细破碎组件中进行细破碎,细破碎后的物料掉入揉搓组件中并加水进行揉搓粉碎,揉搓粉碎后的物料随水流进入精粉磨组件中进行粉磨操作,最后呈粉末状的混合料经过搅拌混合组件的搅拌最后向输送带处输送;

26.s3、造粒:将s2中的混合料送入经过搅拌混合组件的输送以及输送带的运输,将混合料送入造粒机中,制成粒径为5~20mm的生料球;

27.s4、烘干:将步骤s3的生料球通过输送带的输送送入烘干机内,烘干温度为80~150℃且保温时间为6~8h;

28.s4、焙烧:将干燥后的生料球送入陶粒焙烧回转窑中,本工序由三部分组成:预热

→

焙烧

→

冷却,陶粒生料球经窑头罩进入预热窑进行预热和除碳,预热后的物料随着带倾角的窑体的旋转自动流入焙烧窑,焙烧膨胀后陶粒流入冷却窑进行冷却,制成膨胀良好的均质多孔性陶粒成品。

29.与现有技术相比,本发明的有益效果是:

30.1、本发明通过粗破碎组件对煤矸石和其他原料进行粗破碎操作,再经过细破碎组件对原料进行细破碎操作、揉搓组件对原料进行揉搓操作、精粉磨组件对原料进行粉磨操作以及搅拌混合组件对原来进行搅拌混合和输送操作,整套过程在煤矸石处理组件中即可完成,无需额外较多的设备,大大缩减了设备需要的场地和空间,从而实现了极大地节约资源的目的;

31.2、本发明同时还第一驱动柱转动时,会使得第一驱动柱带动揉搓板和边板以第三驱动轴为转轴转动,由于揉搓板与边板并非为整体,这就使得揉搓板在辅助破碎钢板相对应出料槽内壁位置的底部转动时,揉搓板的顶部会与辅助破碎钢板的底部摩擦,配合活动槽的两端圆滑设置,会使得多个揉搓板会不同程度地与第一驱动柱之间发生左右方向上的相对转动,进而使得揉搓板与揉搓板之间以及揉搓板与边板之间会发生相对移动,由于两个边板相对面的一端以及揉搓板的表面均粗糙设置,这就会使得揉搓板与揉搓板之间以及揉搓板与边板之间会对其中的原料进行揉搓,进而使得通过揉搓组件的原料粒径会变得更加的小。

32.3、本发明同时还第一驱动电机带动蜗杆转动,并使得蜗杆带动蜗轮转动,从而使得蜗轮通过第四驱动轴带动粉磨块在粉磨壳体的内壁转动,由于粉磨块的顶部和底部以及粉磨壳体相对应粉磨块顶部和底部位置的内壁均分别为波浪形结构,这就使得当粉磨块顶部的波峰与粉磨壳体内壁的波谷相互接近时的,会在波峰与波谷的挤压作用下对原料进行充分的研磨,同时未能穿过粉磨块和粉磨壳体之间的原料会不断地被粉磨块的波峰推动并不断与经过波谷,从而使得原料进行彻底研磨,同时大小合适的原料经过水流的带动下会进入粉磨块表面和粉磨壳体内壁之间位置,由于粉磨块的中部为圆柱形结构,且粉磨壳体相对应粉磨块中部位置的内壁为圆形结构,粉磨块的表面紧密贴合在粉磨壳体相对应位置的内壁,这就会使得粉磨块中部的表面配合粉磨壳体相对应位置的内壁会进一步对原料进行研磨,从而使得原料粉磨得更加彻底。

附图说明

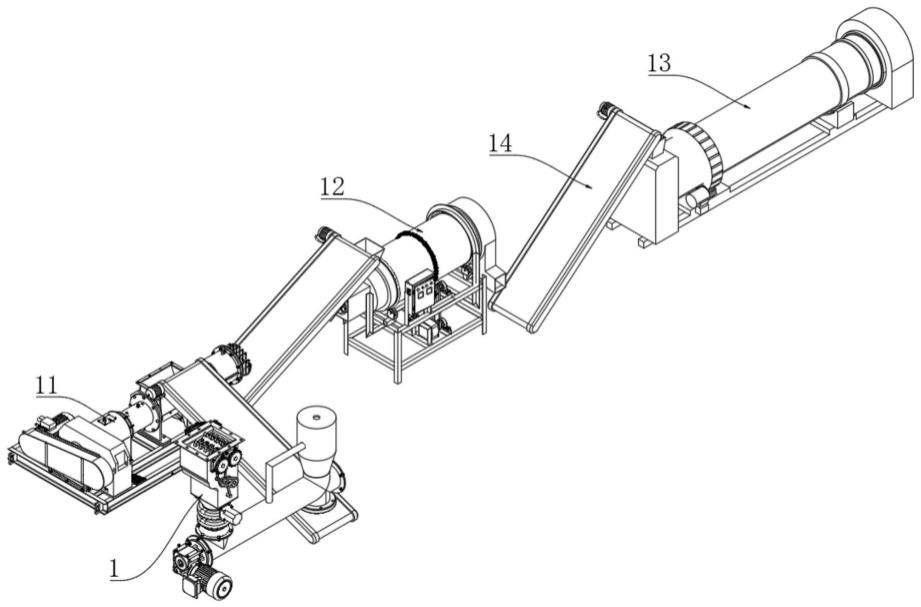

33.图1为本发明一种煤矸石生产陶粒用制备装置及生产工艺整体结构示意图;

34.图2为本发明一种煤矸石生产陶粒用制备装置煤矸石处理组件结构示意图;

35.图3为本发明一种煤矸石生产陶粒用制备装置煤矸石处理组件结构局部剖视图;

36.图4为本发明一种煤矸石生产陶粒用制备装置设备壳体结构示意图;

37.图5为本发明一种煤矸石生产陶粒用制备装置设备壳体结构局部剖视图一;

38.图6为本发明一种煤矸石生产陶粒用制备装置设备壳体结构局部剖视图二;

39.图7为本发明一种煤矸石生产陶粒用制备装置辅助破碎钢板结构正剖图;

40.图8为本发明一种煤矸石生产陶粒用制备装置辅助破碎钢板结构剖视图一;

41.图9为本发明一种煤矸石生产陶粒用制备装置辅助破碎钢板结构剖视图二;

42.图10为本发明一种煤矸石生产陶粒用制备装置粉磨块结构示意图;

43.图11为本发明一种煤矸石生产陶粒用制备装置驱动盘结构正视图。

44.图中:1、煤矸石处理组件;101、设备壳体;201、破碎辊;202、破碎齿;203、辅助破碎钢板;204、直角电机;205、挡板;301、第一驱动轴;302、第二驱动轴;303、转盘;304、破碎锤;

305、连通孔;306、注水管;307、出料槽;401、揉搓板;402、边板;403、活动槽;404、第一驱动柱;405、第三驱动轴;406、橡胶密封条;501、集料罩;502、粉磨壳体;503、出料罩;504、第四驱动轴;505、蜗轮;506、蜗杆;507、粉磨块;508、支撑架;509、第一驱动电机;601、输送管;602、进料口;603、输送桨;604、出料口;605、混合罐;606、连通管;607、第二驱动电机;701、驱动齿轮;702、第一传动轮;703、第一传动带;704、第二传动轮;705、第三传动轮;706、第二传动带;707、驱动盘;708、驱动槽;709、第二驱动柱;710、连杆;11、造粒机;12、烘干机;13、陶粒焙烧回转窑;14、输送带。

具体实施方式

45.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

46.请参阅图1-11,本发明提供一种技术方案:包括:

47.煤矸石处理组件1、造粒机11、烘干机12和陶粒焙烧回转窑13,煤矸石处理组件1的出料位置与造粒机11的进料位置、造粒机11的出料位置与烘干机12的进料位置以及烘干机12的出料位置与陶粒焙烧回转窑13的进料位置均设有用于运输物料的输送带14,原料经过出料口604掉落在输送带14上并向造粒机11处输送,经过造粒机11的造粒,并通过输送带14将造粒生料送入烘干机12内部烘干,且烘干后的原料通过输送带14输送至陶粒焙烧回转窑13内进行焙烧,最终得到陶粒成品;

48.煤矸石处理组件1包括:

49.设备壳体101;

50.粗破碎组件,设置在设备壳体101的内部且用于对煤矸石初步破碎;

51.细破碎组件,位于粗破碎组件的底部且用于对粗破碎组件破碎处理后的煤矸石进一步破碎处理;

52.揉搓组件,位于细破碎组件的底部且用于采用揉搓的方式对细破碎组件处理后的煤矸石进行揉碎处理;

53.精粉磨组件,位于揉搓组件的底部且用于对揉搓组件揉碎处理后的煤矸石进行粉磨处理,以使煤矸石呈粉末状;

54.搅拌混合组件,位于精粉磨组件的底部且用于对粉末状的煤矸石进行搅拌和向输送带14的位置输送处理;

55.联动组件,设置在设备壳体101的一端且用于将粗破碎组件、细破碎组件和揉搓组件之间的驱动产生联动。

56.粗破碎组件包括两个相对转动的破碎辊201,且两个破碎辊201分别转动连接在设备壳体101内壁的顶部,两个破碎辊201的表面均分别固定安装有多个破碎齿202,破碎辊201的内壁固定安装有用于导料的辅助破碎钢板203,辅助破碎钢板203顶部的前后两端均固定嵌入有挡板205,两个挡板205分别固定安装在设备壳体101内壁的前后两端,两个破碎辊201的中心轴均分别活动贯穿并延伸至设备壳体101的前后两端,其中一个破碎辊201中心轴远离设备壳体101位置的一端固定安装有直角电机204,且直角电机204固定安装在设

备壳体101的表面,辅助破碎钢板203的内壁粗糙设置。

57.细破碎组件包括第一驱动轴301和第二驱动轴302,且第一驱动轴301和第二驱动轴302均分别转动连接在设备壳体101侧壁的中部,第一驱动轴301和第二驱动轴302位于破碎辊201的下方,且第一驱动轴301和第二驱动轴302的两端均分别活动贯穿并延伸至设备壳体101的前后两端,第二驱动轴302位于第一驱动轴301的斜下方,第一驱动轴301和第二驱动轴302的表面均分别固定安装有多个转盘303,前后相邻两个转盘303相对面的一端均铰接有多个破碎锤304,且破碎锤304活动连接在辅助破碎钢板203的内壁,辅助破碎钢板203内壁的一端固定嵌入有注水管306,注水管306的内部与辅助破碎钢板203位于第二驱动轴302位置的内壁相连通,以使注水管306向辅助破碎钢板203位于第二驱动轴302位置的内壁注入水,注水管306固定贯穿并延伸至设备壳体101的外部,辅助破碎钢板203侧壁的中部开设有连通孔305,以使辅助破碎钢板203位于第一驱动轴301位置内壁的液体通过连通孔305流向辅助破碎钢板203位于第二驱动轴302位置的内壁,辅助破碎钢板203的中部开设有用于出料的出料槽307。

58.揉搓组件包括多个揉搓板401,且多个揉搓板401位于辅助破碎钢板203相对应出料槽307位置的底部,多个揉搓板401之间活动连接,揉搓板401顶部的两端圆滑设置,辅助破碎钢板203相对应出料槽307位置的底部呈弧形设置,且多个揉搓板401的圆弧度与辅助破碎钢板203相对应出料槽307位置的圆弧度相适配,辅助破碎钢板203内壁底部的两端均分别活动连接有边板402,且多个揉搓板401位于两个边板402之间位置,两个边板402相对面的一端以及揉搓板401的表面均粗糙设置,以使揉搓板401与揉搓板401之间和揉搓板401与边板402之间相对活动时对煤矸石碎粒进行揉碎处理,边板402的顶部固定安装有橡胶密封条406,且橡胶密封条406固定安装在辅助破碎钢板203的内壁,以使煤矸石碎粒从边板402处向下掉落,辅助破碎钢板203相对应边板402位置的一端内壁开设有供边板402转动的凹槽,边板402相对应边板402位置的内壁固定安装有用于在揉搓板401和边板402之间提供挤压力的橡胶球,且橡胶球的表面与边板402的表面紧密贴合。

59.揉搓板401和边板402的前后两端中部均分别开设有活动槽403,活动槽403的内壁活动连接有第一驱动柱404,活动槽403内壁的两端圆滑设置,以使揉搓板401和边板402围绕第一驱动柱404小幅度左右转动,第一驱动柱404远离揉搓板401位置的一端中部固定安装有第三驱动轴405,且第三驱动轴405活动贯穿辅助破碎钢板203并延伸至设备壳体101的外部,出料槽307与揉搓板401垂直设置,原料通过出料槽307掉落在多个揉搓板401的顶部,通过揉搓板401顶部的两端圆滑设置,这就使得经过细破碎组件破碎后的原料会进入揉搓板401与揉搓板401或者揉搓板401与边板402之间位置,由于第二驱动轴302转动时,会使得第二驱动轴302带动驱动盘707转动,进而使得驱动盘707配合驱动槽708、第二驱动柱709和连杆710带动第三驱动轴405小幅度往复摆动,且当第三驱动轴405小幅度往复摆动时,会使得第三驱动轴405带动第一驱动柱404小幅度转动,通过活动槽403的两端圆滑设置,使得当第一驱动柱404转动时,会使得第一驱动柱404带动揉搓板401和边板402以第三驱动轴405为转轴转动,由于揉搓板401与边板402并非为整体,这就使得揉搓板401在辅助破碎钢板203相对应出料槽307内壁位置的底部转动时,揉搓板401的顶部会与辅助破碎钢板203的底部摩擦,配合活动槽403的两端圆滑设置,会使得多个揉搓板401会不同程度地与第一驱动柱404之间发生左右方向上的相对转动,进而使得揉搓板401与揉搓板401之间以及揉搓板

401与边板402之间会发生相对移动,由于两个边板402相对面的一端以及揉搓板401的表面均粗糙设置,这就会使得揉搓板401与揉搓板401之间以及揉搓板401与边板402之间会对其中的原料进行揉搓,进而使得通过揉搓组件的原料粒径会变得更加的小。

60.精粉磨组件包括集料罩501,集料罩501位于揉搓板401的正下方,集料罩501固定安装在设备壳体101的底部,集料罩501的底部固定安装有粉磨壳体502,粉磨壳体502的底部固定安装有出料罩503,粉磨壳体502的内壁转动连接有第四驱动轴504,第四驱动轴504的表面固定安装有蜗轮505,蜗轮505的表面啮合有蜗杆506,蜗杆506活动贯穿并延伸至集料罩501的前后两端,蜗杆506远离集料罩501位置的一端固定安装有第一驱动电机509,第四驱动轴504的表面固定安装有粉磨块507,粉磨块507的顶部和底部以及粉磨壳体502相对应粉磨块507顶部和底部位置的内壁均分别为波浪形结构,且粉磨块507顶部和底部波浪形结构的波峰和波谷相互交错设置,粉磨块507的中部为圆柱形结构,且粉磨壳体502相对应粉磨块507中部位置的内壁为圆形结构,粉磨块507的表面紧密贴合在粉磨壳体502相对应位置的内壁,第四驱动轴504的顶部转动连接有用于支撑第四驱动轴504的支撑架508,且支撑架508固定安装在集料罩501的内壁,粉磨块507的顶部从中部自边缘向下倾斜设置,且粉磨块507的底部从中部自边缘向上倾斜设置,第一驱动电机509带动蜗杆506转动,并使得蜗杆506带动蜗轮505转动,从而使得蜗轮505通过第四驱动轴504带动粉磨块507在粉磨壳体502的内壁转动,由于粉磨块507的顶部和底部以及粉磨壳体502相对应粉磨块507顶部和底部位置的内壁均分别为波浪形结构,这就使得当粉磨块507顶部的波峰与粉磨壳体502内壁的波谷相互接近时的,会在波峰与波谷的挤压作用下对原料进行充分的研磨,同时未能穿过粉磨块507和粉磨壳体502之间的原料会不断地被粉磨块507的波峰推动并不断与经过波谷,从而使得原料进行彻底研磨,同时大小合适的原料经过水流的带动下会进入粉磨块507表面和粉磨壳体502内壁之间位置,由于粉磨块507的中部为圆柱形结构,且粉磨壳体502相对应粉磨块507中部位置的内壁为圆形结构,粉磨块507的表面紧密贴合在粉磨壳体502相对应位置的内壁,这就会使得粉磨块507中部的表面配合粉磨壳体502相对应位置的内壁会进一步对原料进行研磨,从而使得原料粉磨得更加彻底,从而使得原料呈粉末状。

61.搅拌混合组件包括输送管601,输送管601位于出料罩503的下方,输送管601相对应出料罩503位置的顶部固定嵌入有进料口602,且出料罩503的底部通过螺栓固定安装在进料口602的顶部,输送管601的内壁转动连接有输送桨603,输送管601远离进料口602位置的一端底部固定嵌入有出料口604,且出料口604的底部设有控制阀,输送管601相对应出料口604位置的顶部固定嵌入有混合罐605,混合罐605的顶部设有透气孔,混合罐605侧壁的中部固定嵌入有连通管606,且连通管606固定安装在输送管601侧壁的中部,以使连通管606的内部分别与混合罐605和输送管601的内部相连通,输送管601远离出料口604位置的一端固定安装有第二驱动电机607,且第二驱动电机607的输出轴与输送桨603的一端固定安装,原料通过出料罩503配合进料口602掉落至输送管601的内部,此时第二驱动电机607驱动输送桨603转动,进而使得输送桨603向输送带14的一端输送原料,当需要对原料进行充分搅拌时,此时出料口604底部的控制阀关闭,则在输送桨603驱动原料的作用下,会使得原料克服重力向混合罐605的内部注入,同时原料不断在混合罐605的内壁翻涌混合,且当原料漫过连通管606的内部时,此时连通管606的内部被注入原料,并使得原料重新回到输送管601的内部,如此往复,使得原料循环并在混合罐605的内部翻涌搅拌混合。

62.联动组件包括两个驱动齿轮701,两个驱动齿轮701分别固定安装在两个破碎辊201中心轴的一端,且两个驱动齿轮701的表面相互啮合,驱动齿轮701相对应设备壳体101位置的一端固定安装有第一传动轮702,第一传动轮702的表面传动连接有第一传动带703,第一传动带703远离第一传动轮702位置的一端传动连接有第二传动轮704,第二传动轮704的直径为第一传动轮702直径的四分之一,以使第一驱动轴301的转速高于破碎辊201的转速,第二传动轮704固定安装在第一驱动轴301的表面,且第二传动轮704远离设备壳体101位置的一端以及第二驱动轴302的表面均分别固定安装有第三传动轮705,两个第三传动轮705的表面均传动连接有第二传动带706,第二驱动轴302相对应第三传动轮705位置的一端表面固定安装有驱动盘707,且驱动盘707偏心固定设置在第二驱动轴302的表面,驱动盘707远离设备壳体101位置的一端开设有驱动槽708,驱动槽708的内壁活动连接有第二驱动柱709,第二驱动柱709远离驱动盘707位置的一端固定安装有连杆710,且连杆710固定安装在第三驱动轴405的表面。

63.本发明还提供一种根据上述的煤矸石生产陶粒用制备生产工艺,其特征在于:包括以下步骤:

64.s1、配料:煤矸石90%-97%和电石渣2%-8%及添加剂分别送至计量仓,分别计量配料,形成原料;

65.s2、原料处理:将s1中的原料采用粗破碎组件

→

细破碎组件

→

揉搓组件

→

精粉磨组件

→

搅拌混合组件,即:煤矸石原料先用粗破碎组件进行粗破碎,粗破碎后物料掉入细破碎组件中进行细破碎,细破碎后的物料掉入揉搓组件中并加水进行揉搓粉碎,揉搓粉碎后的物料随水流进入精粉磨组件中进行粉磨操作,最后呈粉末状的混合料经过搅拌混合组件的搅拌最后向输送带14处输送;

66.s3、造粒:将s2中的混合料送入经过搅拌混合组件的输送以及输送带14的运输,将混合料送入造粒机11中,制成粒径为5~20mm的生料球;

67.s4、烘干:将步骤s3的生料球通过输送带14的输送送入烘干机12内,烘干温度为80~150℃且保温时间为6~8h;

68.s4、焙烧:将干燥后的生料球送入陶粒焙烧回转窑13中,本工序由三部分组成:预热

→

焙烧

→

冷却,陶粒生料球经窑头罩进入预热窑进行预热和除碳,预热后的物料随着带倾角的窑体的旋转自动流入焙烧窑,焙烧膨胀后陶粒流入冷却窑进行冷却,制成膨胀良好的均质多孔性陶粒成品。

69.工作原理:在使用时,该发明通过将原煤矸石和其他原料投入至设备壳体101的内部,此时直角电机204通电驱动破碎辊201转动,并在两个驱动齿轮701相互啮合的作用下,使得两个破碎辊201带动破碎齿202相对转动,从而对原煤矸石和其他原料进行粗破碎处理,此时粗破碎处理后的原料颗粒粒径较大,粗破碎处理后的原料会掉落至辅助破碎钢板203内壁的底部,由于破碎辊201转动时,会使得破碎辊201通过第一传动轮702配合第一传动带703和第二传动轮704带动第一驱动轴301转动,进而使得第一驱动轴301通过第三传动轮705配合第二传动带706带动第二驱动轴302转动,并使得第一驱动轴301和第二驱动轴302同步转动,且当第一驱动轴301和第二驱动轴302同步转动时,会使得第一驱动轴301和第二驱动轴302会通过转盘303带动破碎锤304在辅助破碎钢板203的内壁高速转动,由于辅助破碎钢板203的内壁粗糙设置,这就使得破碎锤304转动时,会锤击辅助破碎钢板203内部

的原料,从而使得形成原料与原料碰撞、原料与破碎锤304碰撞以及原料与辅助破碎钢板203内壁碰撞,从而使得多种方式配合加速对原料的破碎,同时通过注水管306向辅助破碎钢板203为第二驱动轴302位置的内部加入水,并使得水与原料混合,最终合格的原料通过出料槽307掉落在多个揉搓板401的顶部,通过揉搓板401顶部的两端圆滑设置,这就使得经过细破碎组件破碎后的原料会进入揉搓板401与揉搓板401或者揉搓板401与边板402之间位置,由于第二驱动轴302转动时,会使得第二驱动轴302带动驱动盘707转动,进而使得驱动盘707配合驱动槽708、第二驱动柱709和连杆710带动第三驱动轴405小幅度往复摆动,且当第三驱动轴405小幅度往复摆动时,会使得第三驱动轴405带动第一驱动柱404小幅度转动,通过活动槽403的两端圆滑设置,使得当第一驱动柱404转动时,会使得第一驱动柱404带动揉搓板401和边板402以第三驱动轴405为转轴转动,由于揉搓板401与边板402并非为整体,这就使得揉搓板401在辅助破碎钢板203相对应出料槽307内壁位置的底部转动时,揉搓板401的顶部会与辅助破碎钢板203的底部摩擦,配合活动槽403的两端圆滑设置,会使得多个揉搓板401会不同程度地与第一驱动柱404之间发生左右方向上的相对转动,进而使得揉搓板401与揉搓板401之间以及揉搓板401与边板402之间会发生相对移动,由于两个边板402相对面的一端以及揉搓板401的表面均粗糙设置,这就会使得揉搓板401与揉搓板401之间以及揉搓板401与边板402之间会对其中的原料进行揉搓,进而使得通过揉搓组件的原料粒径会变得更加的小,同时通过揉搓组件的原料会掉落在粉磨块507的顶部,由于粉磨块507的顶部从中部自边缘向下倾斜设置,且粉磨块507的底部从中部自边缘向上倾斜设置,这就会使得水流会带着原料持续向下移动,且原料在向下移动的过程中,此时第一驱动电机509带动蜗杆506转动,并使得蜗杆506带动蜗轮505转动,从而使得蜗轮505通过第四驱动轴504带动粉磨块507在粉磨壳体502的内壁转动,由于粉磨块507的顶部和底部以及粉磨壳体502相对应粉磨块507顶部和底部位置的内壁均分别为波浪形结构,这就使得当粉磨块507顶部的波峰与粉磨壳体502内壁的波谷相互接近时的,会在波峰与波谷的挤压作用下对原料进行充分的研磨,同时未能穿过粉磨块507和粉磨壳体502之间的原料会不断地被粉磨块507的波峰推动并不断与经过波谷,从而使得原料进行彻底研磨,同时大小合适的原料经过水流的带动下会进入粉磨块507表面和粉磨壳体502内壁之间位置,由于粉磨块507的中部为圆柱形结构,且粉磨壳体502相对应粉磨块507中部位置的内壁为圆形结构,粉磨块507的表面紧密贴合在粉磨壳体502相对应位置的内壁,这就会使得粉磨块507中部的表面配合粉磨壳体502相对应位置的内壁会进一步对原料进行研磨,从而使得原料粉磨得更加彻底,从而使得原料呈粉末状,使得原料粒径可以符合生产要求,最终原料通过出料罩503配合进料口602掉落至输送管601的内部,此时第二驱动电机607驱动输送桨603转动,进而使得输送桨603向输送带14的一端输送原料,当需要对原料进行充分搅拌时,此时出料口604底部的控制阀关闭,则在输送桨603驱动原料的作用下,会使得原料克服重力向混合罐605的内部注入,同时原料不断在混合罐605的内壁翻涌混合,且当原料漫过连通管606的内部时,此时连通管606的内部被注入原料,并使得原料重新回到输送管601的内部,如此往复,使得原料循环并在混合罐605的内部翻涌搅拌混合,直至出料口604底部的控制阀打开,此时原料经过出料口604掉落在输送带14上并向造粒机11处输送,经过造粒机11的造粒,并通过输送带14将造粒生料送入烘干机12内部烘干,且烘干后的原料通过输送带14输送至陶粒焙烧回转窑13内进行焙烧,最终得到陶粒成品,通过粗破碎组件对煤矸石和其他原料进行粗破碎

操作,再经过细破碎组件对原料进行细破碎操作、揉搓组件对原料进行揉搓操作、精粉磨组件对原料进行粉磨操作以及搅拌混合组件对原来进行搅拌混合和输送操作,整套过程在煤矸石处理组件1中即可完成,无需额外较多的设备,大大缩减了设备需要的场地和空间,且粗破碎组件、细破碎组件和揉搓组件之间又能产生驱动联动,使用便捷同时提高了资源利用率,从而实现了极大地节约资源的目的。

70.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性地包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

71.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1