一种工业循环排污水零排放处理装置和处理方法与流程

1.本发明涉及污水处理设备领域,尤其涉及一种工业循环排污水零排放处理装置和处理方法。

背景技术:

2.目前,循环冷却工厂通过循环水进水投加阻垢剂和稳定剂、循环水加酸、旁流水弱酸软化、旁流水石灰软化等方式来减少循环水排污水量,但并不能彻底解决排污,产生的废水占厂区总取用及外排量的80~90%。循环水排污水虽然含盐量不高(约1000~5000mg/l),但是由于其规模相对较大,且随着环保要求的浓缩倍率不断提高,如果不及时处理可能造成凝汽器等设备结垢的风险。然而,废水的直接外排不仅会导致土壤板结及盐渍化,同时对农作物及微生物会产生一定的抑制作用,从而破坏生态平衡,因而实现工厂废水“零排放”是亟待解决的问题。鉴于循环排污水总体呈现排放量大、含盐量稳定的特点,提高循环冷却水浓缩倍率以及循环水排污水回用,是目前节约取水和减少排污的主要途径。

3.现有的工厂循环水排污水处理工艺主要有预处理+离子交换法、预处理+多级反渗透。得到的产水回用,而浓水再去其它用途,如对煤电行业可用于湿法脱硫,对于钢铁企业可用于焦化熄焦或废钢渣冷却,没有消化途径的则需要进一步蒸发结晶处理。其中,所述离子交换法是通过转移的方式降硬,会产生大量的高硬再生酸碱废液,不利于系统的节水。而所述多级反渗透工艺生产成本较高,且硬度离子的存在会造成膜的污堵、降低膜通量,同时清洗频次的增加,又会降低水的回收率。因此,循环水排污水零排放技术已经成为研究热点,但限于处理效果及水量规模,循环水排污水脱盐的前期投入大、制水成本高且系统复杂,难以满足市场需求。

技术实现要素:

4.本发明提供一种工业循环排污水零排放处理装置和处理方法,其技术方案如下所示。

5.第一方面,本发明公开一种工业循环排污水零排放处理装置,包括:废水调节池、第一反应池、第二反应池、浓缩池、管式膜系统、中间水池、反渗透装置、浓水箱、蒸发结晶系统和稳定罐。其中:所述废水调节池、第一反应池、第二反应池、浓缩池依次连接,所述管式膜系统的进水口、浓水排口与浓缩池形成循环连接,所述管式膜系统的产水出口与所述中间水池连接,该中间水池与所述反渗透装置连接。该反渗透装置的浓水排口分为两条支路,其中一条支路与所述浓水箱连接,另一条支路与所述废水调节池连接。所述浓水箱、蒸发结晶系统的母液排口、稳定罐依次连接。

6.进一步地,还包括污泥池,所述第一反应池、第二反应池、浓缩池各自的排泥口均与所述污泥池连接,从而对这些设备产生的污泥进行统一收集、处理。

7.进一步地,还包括污泥脱水机,该污泥池与所述污泥脱水机连接,且所述污泥脱水机的排水口与废水调节池连接,从而对污泥脱水得到的产水进行回用。

8.进一步地,所述中间水池和反渗透装置之间依次通过升压泵、保安过滤器、高压泵连接,从而将中间水池中预处理后的水送入反渗透装置进行处理。优选地,所述反渗透装置中的反渗透膜为海水淡化膜或高压反渗透膜。

9.进一步地,所述蒸发结晶系统包括mvr或tvr蒸发结晶系统。

10.第二方面,本发明公开一种工业循环排污水零排放处理装置处理方法,包括如下步骤:

11.(1)所述废水调节池暂存待处理的循环水排污水,将该循环水排污水打入第一反应池中,并在其中加入烧碱和氯化镁去除硅离子,完成后上清液进入所述第二反应池中。

12.(2)在所述第二反应池中的上清液中加入纯碱去除水中的硬度离子、结垢物质,完成后上清液进入所述浓缩池中,然后利用所述管式膜系统对浓缩池中的污水进行循环浓缩处理,产生的浓水进入所述浓缩池中,而产水进入所述中间水池。

13.(3)将所述中间水池中水的ph值调节至6~8,以降低盐类物质结垢,同时降低硬度便于进行反渗透处理。将所述中间水池中的水打入反渗透装置进行反渗透处理。

14.(4)所述反渗透装置产生的浓水部分回流至所述废水调节池,剩余浓水排入浓水箱暂存,利用所述蒸发结晶系统对该浓水箱中的浓水进行脱盐处理。所述蒸发结晶系统产生的母液进入稳定罐中,并加入生石灰与母液生成消石灰结合水,并释放热量蒸发母液中的水分形成湿固体,其中携带利用钙离子反应形成的氟化钙、利用氢氧根和重金属离子形成的沉淀物,实现氟离子、重金属离子的稳定。

15.进一步地,步骤(3)中,向所述中间水池的水中加入盐酸或亚硫酸氢钠进行所述ph值的调节。

16.进一步地,步骤(3)中,所述管式膜系统采用管式超滤膜工艺对所述浓缩池中的污水进行循环浓缩处理。

17.进一步地,步骤(4)中,所述反渗透装置产生的反渗透产水回流至冷却塔补水回用。

18.进一步地,步骤(4)中,系统启动阶段所述反渗透装置产生的浓水全部回流至所述废水调节池进行循环浓缩,直至系统运行稳定至含盐量50000~150000mg/l时,浓水部分回流,剩余浓水定量排入所述浓水箱,再进入后续的所述蒸发结晶系统进行蒸发结晶处理。

19.与现有技术相比,本发明具有以下有益效果:

20.1、本发明的处理方法采用了先在废水中加入烧碱和氯化镁,再加入纯碱的双碱法工艺,不仅将硅、硬度、重金属、有机物转变成胶体污泥去除,保证了后续管式膜系统高倍率浓缩但不结垢的工艺可行性。因为硅垢不仅是膜浓缩的结垢控制因素,也是蒸发结晶器结垢污堵的因素,而本发明在预处理阶段就实现了去除,有效减轻了管式膜系统和蒸发结晶系统的负担。

21.2、本发明处理方法的管式膜系统采用了管式超滤膜工艺,其不仅可以承受很高的污泥浓度(2~5%)和极高的ph值,在ph为强碱性的条件下也能正常稳定的工作。另外不需沉淀和预过滤,可直接进行过滤实现固体颗粒和液体的分离,水中污染物不需要沉淀就能有效去除,产水可直接送往后续处理系统而不需要任何进一步的除浊设施。

22.3、本发明的处理方法在系统启动阶段所述反渗透装置产生的浓水全部回流至所述废水调节进行循环浓缩,直至系统运行稳定至含盐量50000~150000mg/l时,浓水部分回

流,剩余浓水定量排入所述浓水箱,再进入后续的所述蒸发结晶系统进行蒸发结晶处理。从而在硬度指标经过反渗透浓缩升高之后使部分浓水回流到废水调节池中不仅有助于提高系统进水浓度,而且使原来无法去除的硬度可以再次通过第一反应池、第二反应池的前处理得以去除,该过程不是简单的浓水循环而是包含了预处理后的循环,缩短了工艺流程,提高了污水整体回收率。此外通过浓水循环,单次过膜的反渗透回收率并不高,可以通过控制ro浓水量调整回收率在60~80%之间运行,增强了系统运行的灵活性与稳定性。相对于传统的多级反渗透工艺设备等,本发明的工业循环排污水零排放处理装置和处理方法的设备投资低、运行费用低、管理操作方便。

23.4、本发明的处理工艺在所述蒸发结晶系统产生的母液中加入生石灰,其与所述母液生成消石灰结合水,并释放热量蒸发母液中的水分形成湿固体,无需后续的干燥工序,而且所述湿固体中携带利用钙离子反应形成的氟化钙、利用氢氧根和重金属离子形成的沉淀物,不仅实现了氟离子、重金属离子的稳定,而且运行可靠性高、设备投资低、运行费用低、管理操作方便。

附图说明

24.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

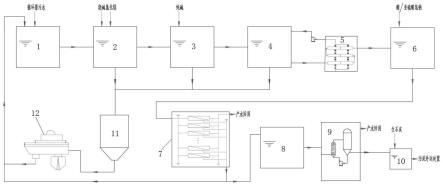

25.图1为下列实施例中工业循环排污水零排放处理装置的结构示意图。

26.图中标记代表:1-废水调节池、2-第一反应池、3-第二反应池、4-浓缩池、5-管式膜系统、6-中间水池、7-反渗透装置、8-浓水箱、9-蒸发结晶系统、10-稳定罐、11-污泥池、12-污泥脱水机。

具体实施方式

27.应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

28.在本发明的描述中,术语“横向”、“纵向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,并不对结构起限定作用,仅是为了便于描述本发明,而不是指示或暗示所指的设备或元件需要具有特定的方位,以特定的方位构造和操作,因此不能理解为对本发明的限制。现结合说明书附图和实施例对本发明的技术方案进一步说明。

29.参考图1,示例一种工业循环排污水零排放处理装置,包括:废水调节池1、第一反应池2、第二反应池3、浓缩池4、管式膜系统5、中间水池6、反渗透装置7、浓水箱8、蒸发结晶系统9和稳定罐10。其中:

30.所述废水调节池1、第一反应池2、第二反应池3、浓缩池4依次连接。所述废水调节池1主要用于暂存待处理的循环水排污水,以及后续的所述反渗透装置7在初期运行阶段排出的浓水。所述第一反应池2用于对来自废水调节池1的污水进行第一步预处理,以去除污水中的硅离子。所述第二反应池3用于对来自第一反应池2的污水进行第二步预处理,以去除水中的硬度离子、结垢物质。所述浓缩池4用于承接来自第二反应池3处理后的污水,并通

过所述管式膜系统5对浓缩池4中的污水进行循环浓缩处理,产生的浓水进入所述浓缩池4中,而产水进入所述中间水池6。因此,所述管式膜系统5的进水口、浓水排口与浓缩池4形成循环连接,所述管式膜系统5的产水出口与所述中间水池6连接。所述浓缩池4中的污水通过循环泵增压后进入内循环式df管式膜系统5中进行浓缩处理,浓水不断回流至所述浓缩池4中与来自第二反应池3的进水混合,而浓缩池4中产生的污泥可以定期排出,而产水进入所述中间水池6中进一步进行处理。

31.所述中间水池6和反渗透装置7之间依次通过升压泵、保安过滤器、高压泵连接。所述中间水池6中的污水通过所述升压泵升压后进入所述保安过滤器进行过滤后由所述压泵再次加压进入反渗透装置7进行反渗透处理,可采用海水淡化膜或高压反渗透膜元件进行处理。该反渗透装置7的浓水排口分为两条支路,其中一条支路与所述浓水箱8连接,另一条支路与所述废水调节池1连接,在系统运行的初期将反渗透装置7产生的浓水回流到所述废水调节池1中不仅有助于提高系统进水浓度,而且使原来无法去除的硬度可以再次通过第一反应池2、第二反应池3的前处理得以去除,短了工艺流程,提高了污水回收率,增强了系统运行稳定性。

32.所述浓水箱8、蒸发结晶系统9的母液排口、稳定罐10依次连接。其中:所述浓水箱8用于承接来自所述反渗透装置7的浓水,其进入所述蒸发结晶系统9后对所述浓水进行蒸发结晶以回收污水的盐类。所述蒸发结晶系统9采用强制循环运行方式,工艺可以选择mvr技术或tv技术,选择强制循环是为了提高蒸发水量并减少结垢延长清洗周期,从而减少设备的工艺段,在保证经济性的同时,减少设备数量,提高系统操作的简便性。例如,若选择mvr技术,则选择三元流式离心压缩机或罗茨式蒸汽压缩机,蒸汽温升要达到15℃以上。若选择tvr技术,则要求蒸汽引射器出口蒸汽温度达到120℃以上。所述稳定罐10主要用于对来自蒸发结晶系统9的母液进一步进行处理,所述母液中仍然含有一些氟离子、重金属离子等,通过向稳定罐10中加入生石灰,其与所述母液反应后生成消石灰结合水,并释放热量蒸发母液中的水分形成湿固体,无需后续的干燥工序,而且所述湿固体中携带利用钙离子反应形成的氟化钙、利用氢氧根和重金属离子形成的沉淀物,不仅实现了氟离子、重金属离子的稳定,而且运行可靠性高、设备投资低、运行费用低、管理操作方便。

33.参考图1,在另一实施例中,上述实施例示例的所述工业循环排污水零排放处理装置还包括污泥池11和污泥脱水机12。其中:所述第一反应池2、第二反应池3、浓缩池4各自的排泥口均与所述污泥池11连接,从而对这些设备中产生的污泥进行统一收集、处理。所述污泥池11与所述污泥脱水机12连接,且所述污泥脱水机12的排水口与废水调节池1连接,从而对污泥脱水得到的产水进行回用。

34.下面以某电厂循环水排污水处理中试为例,采用图1所示的工业循环排污水零排放处理装置对所述排污水进行处理,具体包括如下步骤:

35.(1)所述循环水排污水(水量3m3/h、含盐量tds为2000mg/l)进入废水调节池1暂存,然后将该循环水排污水输送至第一反应池2中后先加烧碱将ph值调节至11,在碱性条件下继续投加氯化镁混合反应1h,以去除循环水排污水中硅元素,防止难清洗的硅垢影响后续处理效果。完成后第一反应池2中的上清液进入所述第二反应池3中。

36.(2)在所述第二反应池3中加入270mg/l纯碱去除水中的硬度离子、结垢物质,提高ro膜浓缩的安全性,完成后上清液进入所述浓缩池4中,由循环泵提升至管式膜系统5中进

行错流过滤,该管式膜系统5的超滤膜孔径为0.05μm,100%截留ss、悬浮微粒等污染物质。所述管式膜系统5采用管式超滤膜工艺,经过所述管式膜系统5处理的出水sdi值将小于2,出水符合进入反渗透装置7的条件。所述管式膜系统5产生的浓水进入所述浓缩池4中,而产水进入所述中间水池6。

37.(3)在所述中间水池6中加入盐酸,将水的ph值调节至6.5,在管式膜系统5后加酸调ph,超滤膜可以拦截几乎全部的反应沉淀物,而没有返溶解问题,出水硬度大大降低,便于进行反渗透处理。将所述中间水池6中的水打入反渗透装置7进行反渗透处理,其产生的反渗透浓水在系统启动前期0.72t/h全部回流,通过不断循环浓缩将浓水含盐量积累稳定至50000mg/l后,控制浓水回流量为0.6t/h,其进入所述废水调节池1与其中2000mg/l tds的循环水排污水混合,保证稳定运行过程中系统进水综合含盐量保持在10000mg/l左右。利用系统内部回流浓缩精简工艺链条,提升回收率,减少后续蒸发结晶规模,节约5%的设备及生产资源,有效控制生产投资及运行成本。所述反渗透装置7产生的其余浓水排入浓水箱8暂存,反渗透装置7产生的反渗透产水储存回用。

38.(4)采用tvr技术通过所述蒸发系统9对该浓水箱8中的浓水进行脱盐处理:进料规模为0.12t/h,含盐量50300mg/l,蒸汽引射器出口蒸汽温度为130℃,产生的母液(约24l/h,含盐量251000mg/l)进入稳定罐10中加入生石灰与母液生成消石灰结合水,并释放热量蒸发母液中的水分形成湿固体,其中携带利用钙离子反应形成的氟化钙、利用氢氧根和重金属离子形成的沉淀物,实现氟离子、重金属离子的稳定。

39.所述第一反应池2、第二反应池3及浓缩池4中产生的污泥为无机污泥,其进入所述污泥池11,然后进入污泥脱水机12中通过板框压滤机处理后产生的泥饼外运处置。

40.最后,需要说明的是,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1