1-氨基蒽醌还原废水的处理方法与流程

1.本发明涉及废水处理技术领域,具体涉及1-氨基蒽醌还原废水的处理方法。

背景技术:

2.1-氨基蒽醌是一种有机化合物,分子式为c

14

h9no2,为红宝石色晶体,其是一种重要的染料中间体,可用于制备还原染料、酸性染料、分散染料、反应性染料和直接染料。目前1-氨基蒽醌的制备方法主要包括硝化还原法和蒽醌磺酸盐氨解法。在1-氨基蒽醌制备过程中,会产生大量的废水,此类废水不仅成分复杂,不可生化,还含毒性物质,强碱性,属目前最难治理的高盐度高浓度难降解有机废水之一。

3.目前,1-氨基蒽醌还原废水的处理方法包括中和-沉淀、气浮、砂滤、化学沉淀、生化法(厌氧处理法和好氧处理法)等,且近年来也兴起一些先进的处理技术,如:臭氧氧化法、混凝沉淀-fenton催化氧化技术,电催化氧化技术,细菌处理法,电子束脱色法等。这类处理方法目前仍处于实验室研究阶段,存在的缺陷是:处理时间长,成本高,投资大,不适用于工业化处理。公司目前采用的1-氨基蒽醌处理工艺主要是中和-沉淀法,向还原废水中加入硫酸,而后经固液分离后,将废渣转入专业的公司处理,废水转入公司废水站。这类废水存在色度高,cod含量及氨氮含量高的特点,且在固液分离过程中废水中溶解的硫化氢、二氧化硫等气体逸出,会严重影响生产环境和操作人员的身体健康,且存在安全隐患。因此,亟需开发一种新的1-氨基蒽醌还原废水的处理方法,旨在改善废水质量、降低废水中cod、硫化氢及二氧化硫含量,保证废水达到国家排放标准。

技术实现要素:

4.本发明意在提供1-氨基蒽醌还原废水的处理方法,旨在改善废水质量、降低废水中cod、硫化氢及二氧化硫含量,保证废水达到国家排放标准。

5.为达到上述目的,本发明采用如下技术方案:1-氨基蒽醌还原废水的处理方法,包括如下步骤:

6.步骤一、向反应釜内加入硫酸和硫酸亚铁,搅拌到硫酸亚铁完全溶解,而后将1-氨基蒽醌还原废水加入到反应釜内;

7.步骤二、向反应釜内加入脱色剂和双氧水,脱色剂为经酸改性处理的活性炭;

8.步骤三、固液分离,液相的废水部分补加双氧水处理,搅拌并鼓气处理,而后固液分离;

9.步骤四、固液分离后的滤液利用大孔树脂吸附处理。

10.优选的,作为一种改进,步骤一中,将1-氨基蒽醌还原废水加入到反应釜内时,当反应釜ph测定值在2-4时,停止添加废水。

11.优选的,作为一种改进,步骤一中,添加1-氨基蒽醌废水过程中产生的尾气用液碱吸收处理。

12.优选的,作为一种改进,步骤二中,双氧水与1-氨基蒽醌还原废水的体积比为1:7,

双氧水的浓度为5%。

13.优选的,作为一种改进,步骤二中,脱色剂与1-氨基蒽醌还原废水的质量比为1:100-120。

14.优选的,作为一种改进,步骤二中,活性炭的改性方法为:在超声波处理下利用硝酸酸化氧化。

15.优选的,作为一种改进,步骤二中,改性温度为50℃,时间为2-2.5h。

16.优选的,作为一种改进,步骤二中,改性后的活性炭冷却后,去离子水冲洗至中性,105℃烘干。

17.优选的,作为一种改进,步骤二中,步骤二中,活性炭改性前进行活化处理,活化温度为700-850℃。

18.优选的,作为一种改进,步骤三中,补加双氧水的浓度为5%,双氧水与废水的体积比为1:10,双氧水处理时间为20min。

19.本方案的原理及优点是:本技术方案中,针对1-氨基蒽醌废水处理在现有技术中的中和沉淀法的基础上,进行了工艺优化,为了降低1-氨基蒽醌废水的色度,利用活性炭进行吸附。活性炭与石墨一样剩余石墨结构类物质,是由许多碳六角环组成的微晶构成,主要由碳氧元素成,碳含量最高,几乎不含氮和硫。这些表面元素决定了活性炭的酸碱性、吸附选择性和导电性等,在活性炭表面形成羧基、酚羟基、和羰基等亲水基团,表面具有一定的亲水性。木质活性炭表面在低温情况下含酸性基团,随着温度升高碱性基团增多,活性炭粒子内细孔分布是不同的,大孔壁上分布着中孔,中孔表面上又充斥着大量微孔,吸附物质首先在大孔和中孔内扩散,再吸附到微孔里。活性炭微孔的孔径对于活性炭的吸附能力具有关键影响,直接关联吸附效果。现有技术中普通的活性炭中孔的数量相比微孔较少,对于比表面积的贡献很少。中孔的作用主要为:是吸附质到达微孔内的主要通道,并且可以使大分子物质进入到孔内。大孔的孔容大,比表面积较小,可以作为吸附质扩散进活性炭内部的通道,含量也相对比较少。本技术方案为提升活性炭的吸附能力,对活性炭的吸附过程进行研究和分析:一个吸附过程的完成包括以下步骤,在活性炭的外表面有一水流滞流层,被吸附的物质要靠浓度差才能穿过滞流层接触活性炭,之后扩散进入表面的大孔中,再从活性炭的大孔中扩散到中孔里,再继续扩散到微孔完成一次吸附过程。分析整个吸附的流程,吸附的速度取决于扩散速度和吸附反应速度。为提高扩散速度和吸附反应速度,本技术方案在使用前对活性炭进行改性处理,加入硝酸溶液进行氧化改性处理活性炭,减少灰分、扩孔改变孔结构及数量,增加比表面积,进而增强活性炭的吸附能力。在利用改性活性炭进行废水吸附处理前,需要先对活性炭进行活化,本技术方案活化过程选择化学-物理联合活化法,先用氯化锌浸泡处理炭材料,之后超声波处理的方式去除活性炭表面杂质,达到最佳的激活效果。通过实验验证,本方案通过对工艺步骤及工艺把参数的全面优化,且结合对活性炭处理条件的协同优化,对1-氨基蒽醌废水的色度、cod及氨氮降解率均达到90%以上。经检测,处理后的废水符合《污水综合排放标准》(gb8978-1996)一级标准排放标准。

具体实施方式

20.下面通过具体实施方式进一步详细说明,但本发明的实施方式不限于此。若未特别指明,下述实施方式所用的技术手段为本领域技术人员所熟知的常规手段;所用的实验

方法均为常规方法;所用的材料、试剂等,均可从商业途径得到。

21.实施例1

22.1-氨基蒽醌还原废水的处理方法,包括如下步骤:

23.步骤一、在中和反应釜内加入稀硫酸,而后开启搅拌,在搅拌状态下加入硫酸亚铁,搅拌到硫酸亚铁全部溶解。

24.步骤二、将1-氨基蒽醌还原废水先进行曝气处理,而后滴加入配置好的中和反应釜中,滴加1-氨基蒽醌废水的过程中控制酸度,当中和反应釜的ph测定值在3时,停止滴加废水。

25.步骤三、向酸性体系内加入1-氨基蒽醌废水过程中产生的尾气用液碱(10%氢氧化钠)吸收,生产亚硫酸钠水溶液,用于公司的溴化车间套用。

26.步骤四、向中和反应釜内加入脱色剂(活性炭)和5%的双氧水,脱色剂加入量为废水:脱色剂=100:1(质量比),双氧水加入量为废水:双氧水=7:1(体积比),搅拌20min,用压滤机进行固液分离,步骤二、步骤四的处理温度为35℃。

27.本实施例中的活性炭经改性处理,活性炭改性的具体操作为:

28.(1)活性炭的活化:先用氯化锌浸泡处理炭材料,取出烘干后,隔绝空气加热至800℃,保持0.5-1h后,用稀盐酸及水充分洗涤烘干。将炭化料放入管式炉通入空气掺入适量水蒸气进行活化,活化温度为700℃。

29.(2)活性炭的改性:将活性炭超声处理30min后,在超声波处理条件下,15克干燥且内活化后的活性炭被放入一定质量分数的硝酸溶液中,升温至50℃,维持温度2小时进行硝酸酸化氧化,而后冷却至室温过滤,去离子水冲洗至中性,105℃烘干待用,完成硝酸改性,得到改性活性炭,活性炭的比表面积为1500-1600m2/g。通过对改性后的活性炭进行sem分析,改性后的活性炭表面均出现了聚合物状颗粒,活性炭表面的微孔被打开,一些堵塞的微孔被打开,活性炭孔隙增加,中孔的数量显著增多,增加了对大分子物质的吸附性能。

30.步骤五、固废送专业公司处理,废水进入酸化反应釜,补加5%双氧水(废水:双氧水=10:1,体积比),双氧水补加完成后,搅拌20min,开启罗茨风机鼓气5小时,进入压滤机实现固液分离。

31.步骤六、将滤液利用大孔树脂吸附处理,流速为1.5bv/h,时间为12h。

32.实施例2活性炭改性条件对活性炭比表面积及孔容积的影响

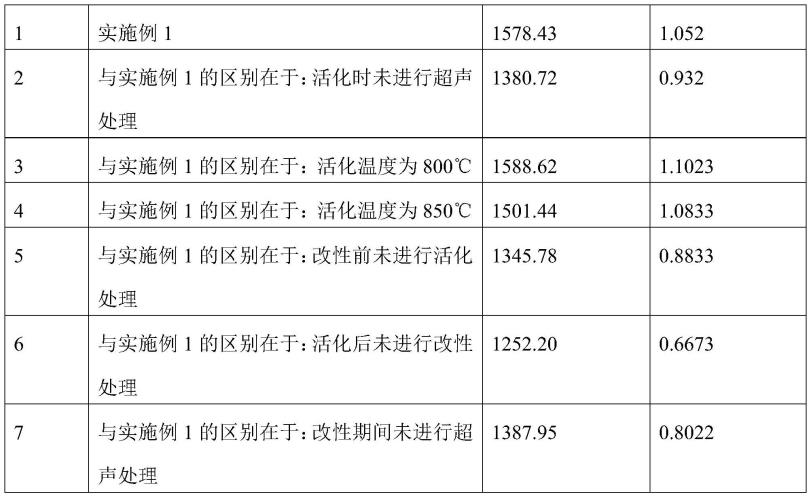

33.比表面积及孔容积采用bet表征、扫描电镜测定,具体实验设计及实验结果如下:从表1数据可知,采用本技术方案对活性炭进行改性处理,能够显著提升活性炭的比表面积和孔容,而超声活化以及活化的温度对活性炭的孔容和孔径均有一定影响。活化后未进行改性吹或者改性前未进行活化处理,均会显著降低活性炭的比表面积和孔容,且活化后未经改性处理影响更为明显。

34.表1

35.[0036][0037]

实施例3活性炭改性条件对1-氨基蒽醌废水处理效果的影响

[0038]

本实施例主要考察活性炭的添加与否以及活性炭的改性与否与1-氨基蒽醌废水中cod去除率、氨氮去除率及脱色率的影响。本实施例所用的氨基蒽醌还原废水各项指标如下:cod为33100mg/l,氨氮含量为660mg/l,盐含量13%,ph=13.5。探究实施例2中实验组1-7的处理下对1-氨基蒽醌废水处理效果的影响。

[0039]

各表征指标的检测方法如下:

[0040]

cod含量:cod含量根据hj/t 399-2007标准测定。

[0041]

cod去除率=(cod

反应前-cod

反应后

)/cod

反应前

×

100%。

[0042]

色度:色度通过反应前后最大吸收波长处(348nm)的吸光度测定。

[0043]

脱色率=(abs

反应前-abs

反应后

)/abs

反应前

×

100%。

[0044]

氨氮含量:氨氮的测定采用《水质氨氮的测定纳氏试剂分光光度法》(hj535-2009)。

[0045]

氨氮去除率=(氨氮含量

反应前-氨氮含量

反应后

)/氨氮含量

反应前

×

100%。

[0046]

表2

[0047][0048]

[0049]

从表2数据可知,采用本技术方案对活性炭进行改性处理后在对1-氨基蒽醌进行处理,能够在cod降解率、脱色率以及氨氮去除率上表现更优,其总体趋势与表1数据存在一定对应性。

[0050]

实施例4废水处理条件对1-氨基蒽醌废水处理效果的影响

[0051]

本实施例在实施例1的基础上,对1-氨基蒽醌废水的处理条件进行调整,探究处理条件对1-氨基蒽醌废水处理的影响,具体实验设计及实验结果如表3所示。1-氨基蒽醌废水的处理条件对cod降解率、脱色率以及氨氮去除率均有一定影响,总体来看,利用本技术方案改性活性炭进行吸附处理,效果均显著由于使用未经改性的普通活性炭。在吸附后补加双氧水处理、大孔树脂吸附处理,均对1-氨基蒽醌废水的处理效果具有明显的促进作用。

[0052]

表3

[0053][0054][0055]

以上所述的仅是本发明的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1