一种利用铝灰渣生产精炼剂的生产装置及其方法与流程

1.本发明属于固废处理技术领域,具体是一种利用铝灰渣生产精炼剂的生产装置及其方法。

背景技术:

2.铝灰渣是指在二次铝工业中所产生的一种废弃物,铝灰渣中含有碳化铝、氮化铝、氧化铝等物质,易于在潮湿环境或与水体接触反应生成有易燃性、毒害性和刺激性气体,如ch4、nh3等。

3.人们己经开发出了许多铝灰综合利用方法,如回收金属铝、制备陶瓷清水砖等,但这些回收方法由于铝灰中存在的α-al2o3非常稳定,不溶于酸也不溶于碱,反应后的剩余固废产物量很大,铝灰中危废成分炭化铝,氮化铝及氟化物难以去除。

4.传统精炼剂主要是cao—al2o3复合脱硫剂,由于铝灰中含有大量的al2o3,因此可以与石灰石、萤石混合用作新型脱硫剂,不仅可以显著降低炼钢脱硫的成本,并且在脱硫的同时还兼有脱磷的作用。铝灰生产精炼剂的需要用到专用的装置,因此,亟需一种利用铝灰渣生产精炼剂的装置。

技术实现要素:

5.针对上述存在的问题,本发明提供了一种利用铝灰渣生产精炼剂的生产装置及其方法。

6.本发明的技术方案是:一种利用铝灰渣生产精炼剂的生产装置,包括首尾依次连接的破碎干燥器、回转窑、冷却器以及挤压成型组件、与破碎干燥器和回转窑连接且内部设有废气处理器的废气处理箱,且回转窑与破碎干燥器之间设有热量回收组件;所述破碎干燥器包括上端左右两侧分别贯通连接有控量添加盒且底端设有第一混料出口的破碎主体、通过所述第一混料出口与所述破碎主体连接且连接处设有电动阀门的干燥主体、设于破碎主体内的破碎元件、设于所述干燥主体内的干燥元件,所述破碎元件包括设于破碎主体内部上端且外壁均匀设有多个第一破碎刀片的破碎杆、驱动所述破碎杆转动的第一转动电机、设于破碎主体内部上端且位于破碎杆外部的破碎网罩、通过连接轴驱动所述破碎网罩转动的第二转动电机,破碎网罩内壁均匀设有多个第二破碎刀片;所述干燥元件包括左右两端分别与干燥主体内壁转动连接且侧壁设有落入口的转动网筒、设于所述落入口处的第一自动启闭板、驱动所述转动网筒转动的第三转动电机、呈网格状分布于干燥主体内壁的多个供热支管、与各个所述供热支管连接的供热总管、与所述供热总管连通的暖风机,每个供热支管上均设有多个喷气嘴,干燥主体底端设有第二混料出口;所述回转窑为倾斜设置且底端设有支撑底座,回转窑上设有与所述第二混料出口连接的进料口,回转窑上设有与冷却器连接的出料口。

7.进一步地,所述挤压成型组件包括上端设有安装竖架的移动平台、设于所述移动

平台上端且位于所述安装竖架一侧的定量投放箱、驱动所述定量投放箱左右滑动的推动元件、通过第一液压缸与安装竖架内部上端连接且底端设有多个挤压柱的升降挤压板、通过第二液压缸与安装竖架内部下端连接且内部设有与所述挤压柱一一对应的挤压腔的升降挤压筒,移动平台上设有与升降挤压板和升降挤压筒位于同一竖直方向上的连通口,所述推动元件包括沿水平方向设于移动平台上端的滑轨、与定量投放箱外壁左右两侧连接的u型联动套、与所述u型联动套中心处连接的第三液压缸,定量投放箱底端设有与挤压腔一一对应的投放口,且每个所述投放口处设有电磁阀,所述挤压柱包括通过连接杆与升降挤压板连接且底端设有第一电磁环的磁吸外筒、通过微型电动伸缩杆与磁吸外筒中心处连接的子挤压柱,所述挤压腔内放置有联动圆筒,所述联动圆筒上端设有第二电磁环,联动圆筒底端设有第二电动启闭板。

8.说明:使用时,经冷却器冷却后的精炼剂落入定量投放箱后,通过控制器开启第三液压缸,在第三液压缸的推动作用下,定量投放箱沿着滑轨向靠近安装竖架侧移动,投放口与挤压腔正对时,关闭第三液压缸,并打开各投放口处对应的电磁阀,使定量投放箱内的精炼剂落入各挤压腔内,然后,关闭电磁阀,通过第三液压缸推动定量投放箱原路返回即可,接着,通过第一液压缸的推动作用,使升降挤压板向下移动,同时,通过第二液压缸的推动作用,使升降挤压筒向上移动,并移动至连通口处,当挤压柱落入对应的挤压腔内后,通过第一电磁环与第二电磁环之间的磁吸作用,使联动圆筒从挤压腔内移出,通过第一液压缸向上的拉动作用,使升降挤压板向上移动,此时,联动圆筒会同步上移,其次,打开第二电动启闭板,使被压成型的精炼剂落入外部存放装置后进行后续处理,最后,通过第一液压缸将磁吸外筒放入对应的挤压腔,断开第一电磁环和第二电磁环的电源即可,通过上述过程,将精炼剂冲压成型为饼状结构,省时省力,且满足目前兼备除渣、除气双重效果的最佳固体精炼剂的要求。

9.更进一步地,所述安装竖架外壁上下两端分别滑动连接有滑动方框,所述升降挤压板外壁与位于安装竖架上端的滑动方框连接,所述升降挤压筒外壁与位于安装竖架下端的滑动方框连接。

10.说明:通过滑动方框的设置,可增加升降挤压板和升降挤压筒的安装稳定性,提高装置运行可靠性。

11.更进一步地,所述移动平台上且与定量投放箱相对一侧处设有暂存箱,所述暂存箱由第四液压缸驱动在滑轨上左右滑动,暂存箱上端设有与挤压柱一一对应的存放入口。

12.说明:当通过第一电磁环与第二电磁环之间的磁吸作用,使联动圆筒从挤压腔内移出后,通过第四液压缸的推动作用,使暂存箱向靠近安装竖架侧移动,当各存放入口位于对应的联动圆筒正下端时,打开第二电动启闭板,使饼状精炼剂经存放入口落入暂存箱内存储即可,然后,通过第四液压缸的拉动作用,使暂存箱原路返回即可,通过上述过程,方便对处理好的饼状精炼剂进行暂存,减少了额外收集放置的步骤,在提高了自动化程度和工作效率的同时,降低了工作人员的工作强度。

13.更进一步地,所述定量投放箱和暂存箱外壁均设有红外线发生器,所述升降挤压筒上端设有红外线接收器。

14.说明:当定量投放箱和暂存箱向靠近安装竖架侧移动时,通过红外线发生器发射红外线,而红外线接收器会接收信号,方便定量投放箱和暂存箱准确地移动至连通口正上

端,保证未挤压的精炼剂能够准确投放至挤压腔内的同时,还能保证挤压后的饼状精炼剂能够准确落入暂存箱进行储存,使装置运行的整个过程连续、可靠的运行。

15.进一步地,所述定量投放箱内部通过电动伸缩杆连接有多个与投放口一一对应的疏通杆,且每个所述疏通杆侧壁设有多个疏通支杆。

16.说明:当投放口处下料较慢或者堵塞时,通过电动伸缩杆的延伸作用,使疏通杆下移至对应的投放口处,然后,通过电动伸缩杆的反复伸缩作用,使疏通杆反对升降,从而完成投放口疏通,避免因投放口堵塞,影响精炼剂挤压工作的正常进行。

17.进一步地,所述热量回收组件包括设于回转窑与破碎干燥器之间的导热管、设于干燥主体侧壁且与导热管连接的集热板。

18.说明:通过导热管将回转窑产生的热量进行收集,并输送至集热板,通过集热板将热量传送至干燥主体侧壁,达到保温效果,减少了热量的流失,具有节能减排的效果。

19.进一步地,还包括智能控制装置,所述智能控制装置包括与各个电气元件电性连接的控制器、设于干燥主体内的温度传感器、设于各个控量添加盒内的重量传感器。

20.说明:通过控制器与各个电气元件连接,控制装置内各个元件之间可靠有序的进行,智能化程度高,大大提高了装置运行的可靠性,通过温度传感器的设置,方便实时控制干燥温度,通过重量传感器的设置,方面控制原料的添加量,保证精炼剂的生产质量,满足使用要求。

21.本发明还公开了一种利用铝灰渣生产精炼剂的生产方法,基于上述一种利用铝灰渣生产精炼剂的生产装置,包括以下步骤:s1、将放置于控量添加盒内的铝灰渣原料落入破碎网罩内,通过第一转动电机带动破碎杆顺时针转动,通过第二转动电机带动破碎网罩逆时针转动,此时,在第一破碎刀片和第二破碎刀片的作用下,将铝灰渣原料进行破碎,在破碎网罩转动的离心力的作用下,破碎好的铝灰渣从破碎网罩中甩出,并落至第一混料出口处,然后,打开电动阀门,铝灰渣经落入口落入转动网筒内后,关闭第一自动启闭板;s2、启动第三转动电机,通过第三转动电机带动转动网筒转动,同时,启动暖风机,通过供热总管将暖风机产生的暖气分流至各个供热支管内,并经喷气嘴喷至干燥主体内,对转动网筒内的铝灰渣进行干燥预热,通过温度传感器检测干燥主体内的温度,最后,打开第一自动启闭板和第二混料出口,使铝灰渣从干燥主体内移出;s3、将从第二混料出口落下的铝灰渣运至回转窑,利用回转窑对铝灰渣进行化学反应并生成粉末状精炼剂,同时,由于回转窑倾斜设置,随着回转窑的旋转,内部的粉末状精炼剂向回转窑下侧移动,最后移出回转窑,与此同时,通过废气处理箱对干燥主体和回转窑产生的废气处理后排出;s4、从回转窑移出的粉末状精炼剂经冷却器冷却至常温后,被运输至定量投放箱内,通过控制器开启第三液压缸,在第三液压缸的推动作用下,定量投放箱沿着滑轨向靠近安装竖架侧移动,投放口与挤压腔正对时,关闭第三液压缸,并打开各投放口处对应的电磁阀,使定量投放箱内的精炼剂落入各挤压腔内,然后,关闭电磁阀,通过第三液压缸推动定量投放箱原路返回即可;s5、通过第一液压缸的推动作用,使升降挤压板向下移动,同时,通过第二液压缸的推动作用,使升降挤压筒向上移动,并移动至连通口处,当挤压柱落入对应的挤压腔内

后,通过第一电磁环与第二电磁环之间的磁吸作用,使联动圆筒从挤压腔内移出,通过第一液压缸向上的拉动作用,使升降挤压板向上移动,此时,联动圆筒会同步上移;s6、通过第四液压缸的推动作用,使暂存箱向靠近安装竖架侧移动,当各存放入口位于对应的联动圆筒正下端时,打开第二电动启闭板,使饼状精炼剂经存放入口落入暂存箱内存储即可,然后,通过第四液压缸的拉动作用,使暂存箱原路返回,最后,通过第一液压缸将磁吸外筒放入对应的挤压腔,断开第一电磁环和第二电磁环的电源即可。

22.相对于现有技术,本发明的有益效果是:本发明的破碎干燥器将破碎主体和干燥主体以竖向的方式组装为一体结构,通过竖向设置,在节能了占用空间、缩短了输送时间的基础上,能够对铝灰渣进行破碎、过筛、干燥预热的一体化处理,操作更简单可靠;本发明的挤压成型组件可将粉末状的精炼剂冲压成型为饼状结构,省时省力,且满足目前兼备除渣、除气双重效果的最佳固体精炼剂的要求,且挤压成型组件在使用时,还能对处理好的饼状精炼剂进行暂存,整个过程无需人力参与,减少了额外收集放置的步骤,在提高了自动化程度和工作效率的同时,降低了工作人员的工作强度;本发明的热量回收组件能够将回转窑内产生的热量回收到集热板上,并对破碎干燥器内部进行保温,减少了热量的流失,具有节能减排的效果;本发明的废气处理箱在使用时,能够将破碎干燥器和回转窑产生的废气进行集中处理后排出,避免了废气对环境的二次污染;本发明的生产装置实现了危废综合利用,节省了铝土矿资源,同时降低的产品的成本,制备的精炼剂性能稳定,不仅便于储存和运输,还有利于环保减少污染。

附图说明

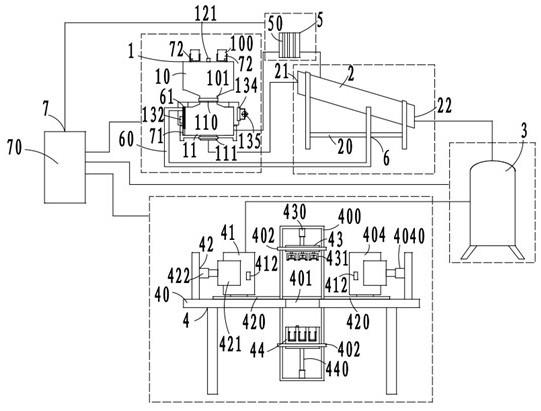

23.图1是本发明的整体结构示意图;图2是本发明的破碎干燥器的结构示意图;图3是本发明的挤压成型组件的结构示意图;图4是本发明的图3中的a处放大图;图5是本发明的图3中的b处放大图;图6是本发明的定量投放箱在移动平台上端的安装侧视图;图7是本发明的暂存箱在移动平台上端的安装侧视图。

24.其中,1-破碎干燥器、10-破碎主体、100-控量添加盒、101-第一混料出口、11-干燥主体、110-电动阀门、111-第二混料出口、12-破碎元件、120-破碎杆、1200-第一破碎刀片、121-第一转动电机、122-破碎网罩、1220-第二破碎刀片、123-第二转动电机、13-干燥元件、130-转动网筒、1300-落入口、131-第一自动启闭板、132-第三转动电机、133-供热支管、1330-喷气嘴、134-供热总管、135-暖风机、2-回转窑、20-支撑底座、21-进料口、22-出料口、3-冷却器、4-挤压成型组件、40-移动平台、400-安装竖架、401-连通口、402-滑动方框、404-暂存箱、4040-第四液压缸、4041-存放入口、41-定量投放箱、410-投放口、411-电磁阀、412-红外线发生器、413-电动伸缩杆、414-疏通杆、415-疏通支杆、42-推动元件、420-滑轨、421-u型联动套、422-第三液压缸、43-升降挤压板、430-第一液压缸、431-挤压柱、432-磁吸外筒、4320-第一电磁环、433-子挤压柱、4330-微型电动伸缩杆、44-升降挤压筒、440-第二液

压缸、441-挤压腔、442-联动圆筒、4420-第二电动启闭板、443-第二电磁环、444-红外线接收器、5-废气处理箱、50-废气处理器、6-热量回收组件、60-导热管、61-集热板、7-智能控制装置、70-控制器、71-温度传感器、72-重量传感器。

具体实施方式

25.为了进一步了解本发明的内容,以下通过实施例对本发明作详细说明。

26.实施例1如图1所示,一种利用铝灰渣生产精炼剂的生产装置,包括首尾依次连接的破碎干燥器1、回转窑2、冷却器3以及挤压成型组件4、与破碎干燥器1和回转窑2连接且内部设有废气处理器50的废气处理箱5,且回转窑2与破碎干燥器1之间设有热量回收组件6;如图2所示,破碎干燥器1包括上端左右两侧分别贯通连接有控量添加盒100且底端设有第一混料出口101的破碎主体10、通过第一混料出口101与破碎主体10连接且连接处设有电动阀门110的干燥主体11、设于破碎主体10内的破碎元件12、设于干燥主体11内的干燥元件13,破碎元件12包括设于破碎主体10内部上端且外壁均匀设有8个第一破碎刀片1200的破碎杆120、驱动破碎杆120转动的第一转动电机121、设于破碎主体10内部上端且位于破碎杆120外部的破碎网罩122、通过连接轴驱动破碎网罩122转动的第二转动电机123,破碎网罩122内壁均匀设有10个第二破碎刀片1220;干燥元件13包括左右两端分别与干燥主体11内壁转动连接且侧壁设有落入口1300的转动网筒130、设于落入口1300处的第一自动启闭板131、驱动转动网筒130转动的第三转动电机132、呈网格状分布于干燥主体11内壁的4个供热支管133、与各个供热支管133连接的供热总管134、与供热总管134连通的暖风机135,每个供热支管133上均设有5个喷气嘴1330,干燥主体11底端设有第二混料出口111;回转窑2为倾斜设置且底端设有支撑底座20,回转窑2上设有与第二混料出口111连接的进料口21,回转窑2上设有与冷却器3连接的出料口22;如图3、4、5所示,所述挤压成型组件4包括上端设有安装竖架400的移动平台40、设于所述移动平台40上端且位于所述安装竖架400一侧的定量投放箱41、驱动所述定量投放箱41左右滑动的推动元件42、通过第一液压缸430与安装竖架400内部上端连接且底端设有多个挤压柱431的升降挤压板43、通过第二液压缸440与安装竖架400内部下端连接且内部设有与所述挤压柱431一一对应的挤压腔441的升降挤压筒44,移动平台40上设有与升降挤压板43和升降挤压筒44位于同一竖直方向上的连通口401,所述推动元件42包括沿水平方向设于移动平台40上端的滑轨420、与定量投放箱41外壁左右两侧连接的u型联动套421、与所述u型联动套421中心处连接的第三液压缸422,定量投放箱41底端设有与挤压腔441一一对应的投放口410,且每个所述投放口410处设有电磁阀411,所述挤压柱431包括通过连接杆与升降挤压板43连接且底端设有第一电磁环4320的磁吸外筒432、通过微型电动伸缩杆4330与磁吸外筒432中心处连接的子挤压柱433,所述挤压腔441内放置有联动圆筒442,所述联动圆筒442上端设有第二电磁环443,联动圆筒442底端设有第二电动启闭板4420;热量回收组件6包括设于回转窑2与破碎干燥器1之间的导热管60、设于干燥主体11侧壁且与导热管60连接的集热板61;其中,回转窑2、冷却器3、废气处理器50、电动阀门110、第一转动电机121、第二转

动电机123、第一液压缸430、第二液压缸440、第三液压缸422、电磁阀411、第一电磁环4320、微型电动伸缩杆4330、第二电磁环443、第二电动启闭板4420、导热管60以及集热板61均采用现有技术。

27.实施例2本实施例与实施例1不同之处在于:如图3所示,安装竖架400外壁上下两端分别滑动连接有滑动方框402,升降挤压板43外壁与位于安装竖架400上端的滑动方框402连接,升降挤压筒44外壁与位于安装竖架400下端的滑动方框402连接。

28.实施例3本实施例与实施例2不同之处在于:如图3、7所示,移动平台40上且与定量投放箱41相对一侧处设有暂存箱404,暂存箱404由第四液压缸4040驱动在滑轨420上左右滑动,暂存箱404上端设有与挤压柱431一一对应的存放入口4041;定量投放箱41和暂存箱404外壁均设有红外线发生器412,升降挤压筒44上端设有红外线接收器444;如图6所示,定量投放箱41内部通过电动伸缩杆413连接有多个与投放口410一一对应的疏通杆414,且每个疏通杆414侧壁设有多个疏通支杆415;其中,第四液压缸4040、红外线发生器412、红外线接收器444以及电动伸缩杆413均采用现有技术。

29.实施例4本实施例与实施例3不同之处在于:如图1所示,还包括智能控制装置7,智能控制装置7包括与各个电气元件电性连接的控制器70、设于干燥主体11内的温度传感器71、设于各个控量添加盒100内的重量传感器72;其中,控制器70、温度传感器71以及重量传感器72均采用现有技术。

30.实施例4的公开了一种利用铝灰渣生产精炼剂的生产方法,基于实施例1-4的一种利用铝灰渣生产精炼剂的生产装置,包括以下步骤:s1、将放置于控量添加盒100内的铝灰渣原料落入破碎网罩122内,通过第一转动电机121带动破碎杆120顺时针转动,通过第二转动电机123带动破碎网罩122逆时针转动,此时,在第一破碎刀片1200和第二破碎刀片1220的作用下,将铝灰渣原料进行破碎,在破碎网罩122转动的离心力的作用下,破碎好的铝灰渣从破碎网罩122中甩出,并落至第一混料出口101处,然后,打开电动阀门110,铝灰渣经落入口1300落入转动网筒130内后,关闭第一自动启闭板131;s2、启动第三转动电机132,通过第三转动电机132带动转动网筒130转动,同时,启动暖风机135,通过供热总管134将暖风机135产生的暖气分流至各个供热支管133内,并经喷气嘴1330喷至干燥主体11内,对转动网筒130内的铝灰渣进行干燥预热,通过温度传感器71检测干燥主体11内的温度,最后,打开第一自动启闭板131和第二混料出口111,使铝灰渣从干燥主体11内移出;s3、将从第二混料出口111落下的铝灰渣运至回转窑2,利用回转窑2对铝灰渣进行

化学反应并生成粉末状精炼剂,同时,由于回转窑2倾斜设置,随着回转窑2的旋转,内部的粉末状精炼剂向回转窑2下侧移动,最后移出回转窑2,与此同时,通过废气处理箱5对干燥主体11和回转窑2产生的废气处理后排出;s4、从回转窑2移出的粉末状精炼剂经冷却器3冷却至常温后,被运输至定量投放箱41内,通过控制器70开启第三液压缸422,在第三液压缸422的推动作用下,定量投放箱41沿着滑轨420向靠近安装竖架400侧移动,投放口410与挤压腔441正对时,关闭第三液压缸422,并打开各投放口410处对应的电磁阀411,使定量投放箱41内的精炼剂落入各挤压腔441内,然后,关闭电磁阀411,通过第三液压缸422推动定量投放箱41原路返回即可;s5、通过第一液压缸430的推动作用,使升降挤压板43向下移动,同时,通过第二液压缸440的推动作用,使升降挤压筒44向上移动,并移动至连通口401处,当挤压柱431落入对应的挤压腔441内后,通过第一电磁环4320与第二电磁环443之间的磁吸作用,使联动圆筒442从挤压腔441内移出,通过第一液压缸430向上的拉动作用,使升降挤压板43向上移动,此时,联动圆筒442会同步上移;s6、通过第四液压缸4040的推动作用,使暂存箱404向靠近安装竖架400侧移动,当各存放入口4041位于对应的联动圆筒442正下端时,打开第二电动启闭板4420,使饼状精炼剂经存放入口4041落入暂存箱404内存储即可,然后,通过第四液压缸4040的拉动作用,使暂存箱404原路返回,最后,通过第一液压缸430将磁吸外筒432放入对应的挤压腔441,断开第一电磁环4320和第二电磁环443的电源即可。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1