一种机械蒸汽再压缩控制系统及优化方法

本发明属于海水、废水、污水处理,涉及一种机械蒸汽再压缩控制系统及优化方法。

背景技术:

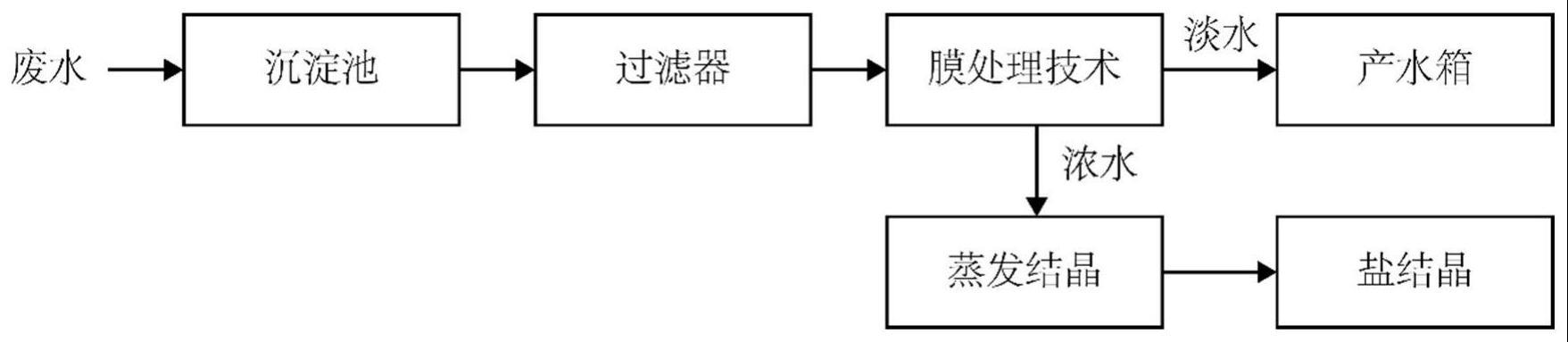

1、现阶段我国呈现“富煤、缺油、少气”的能源结构,煤和水是发展新型煤化工产业的两大资源要素,但我国煤炭资源和水资源总体呈逆向分布,大部分煤炭基地建设于水资源缺乏的西北地区,煤电厂的运行需要消耗大量的水资源,随之也会产水大量的废水,直接排放会对环境造成不可逆的破坏,因此需要对煤电厂产生的废水进行统一处理后排放。而煤电废水因其主要物质为cl-、na+、ca2+等难以处理,传统的处理方法主要包括生物法、物理法、物理化学法,蒸发浓缩技术也是废水处理过程中较为常用的方法,如图1是废水处理的典型工艺流程,废水经过沉淀过滤去除废水中的杂质,然后经过反渗透和蒸发结晶技术,得到淡水和浓盐水,实现废水资源化利用。

2、通过蒸发浓缩技术不仅可以得到淡水,经过一定的结晶处理还可以回收盐,具有一定的经济价值。但是,传统的蒸发浓缩技术设备庞大,系统复杂,消耗蒸汽量大,转换效率低,没有达到节能经济的效果,这恰恰阻碍了其在废水处理中的使用和发展。而机械蒸汽再压缩(mvr)技术是将蒸发生成的二次蒸汽经过压缩机增压后,温度得到了提升,重新作为加热源进入蒸发器释放能量,循环往复,其经典结构原理如图2所示。因此对于整个系统,除了启动该系统时需要通入蒸汽以及压缩机消耗的电能外,在正常运行时,可以完全利用二次蒸汽的能量。由于mvr的再压缩技术,使整个过程节约了大量蒸汽和冷凝水的投入,大大节约了废水处理的成本。但是要想实现整个系统的更加节能,需要考虑mvr工艺的流程,对其进行优化设计,使系统的能效性和经济性指标达到最优。由系统的稳态数学模拟结果可知,在蒸发量、进料量及进料温度恒定的前提下,只以减小系统功耗为优化目标会造成换热面积过大,进而造成系统初始投资高、占地面积大等问题;只以减小换热面积为优化目标又会使系统功耗过大,系统的运行成本提高且不符合节能的要求。因此,压缩温升和蒸发温度两个操作参数存在一个相对最佳组合值,使得系统总功耗和总换热面积都较小。

3、本发明在对水处理过程中mvr系统流程分析的基础上,建立严格的mvr系统的数学模型,可根据系统实时运行的输入输出数据,通过模型计算出适合当前工况下的蒸发温度和压缩温升,使系统总功耗和总换热面积为最佳组合值,为工厂选择合适的蒸发器提供保障。

技术实现思路

1、本发明的目的就是提供一种机械蒸汽再压缩控制系统及优化方法。

2、一种机械蒸汽再压缩控制系统,包括传感器模块、数据采集模块、数据转换模块、人机交互模块、中央处理模块、模拟计算模块、参数决策模块、显示模块、设置模块;传感器模块包括温度传感器、流量传感器、含盐量传感器;数据采集模块用于采集传感器模块获得的进料水温度、含盐量、流量,以及预热后进料水的温度,循环液的温度、含盐量、流量,排出冷凝产水的温度,浓缩液的温度、含盐量、流量以及二次蒸汽的温度、流量以及过热蒸汽的温度;数据转换模块用于将收集到的模拟量转换为相应的数字量;人机交互模块用于设定蒸汽压缩再蒸发系统的物性参数,数据采集周期,需要采集数据的限值;中央处理模块用于储存蒸汽压缩再蒸发系统的数学模型和热物性参数,同时接收并储存数据采集模块的数据和模拟计算模块和参数决策模块处理后的数据,并将结果输送到显示模块;模拟计算模块根据接收采集到的数据,调用系统程序进行计算,得出适合系统的压缩温升和蒸发温度以及系统总功耗和换热面积,并将结果传至显示模块和参数决策模块;参数决策模块根据对比分析历史数据是否为最佳压缩温升和蒸发温度,并将结果传至显示模块;显示模块用于显示模拟计算模块和参数决策模块的计算结果;设置模块用于人为设置喷淋式蛇管换热器的换热面积和对应的压缩温升和蒸发温度。

3、基于上述系统,有如下一种机械蒸汽再压缩优化控制方法,具体包括如下步骤:

4、步骤a1:通过人机交互模块人为设定蒸汽压缩再蒸发系统的物性参数,数据采集周期tc,需要采集数据的限值;

5、步骤a2:利用数据采集模块采集当前时间点的进料水温度ti、流量mf、浓度xf,预热后进料水的温度tf,蒸发器出口浓盐水的温度tb、流量mc、浓度xb,排出冷凝产水的温度tdo,浓缩液的tbo、流量mb、浓度xb,以及二次蒸汽的温度tv、流量md以及过热蒸汽的温度ts,令变量t1等于当前时间,然后通过数据转换模块将上述参数传输到中央处理模块;

6、步骤a3:中央处理模块对获得的进料水参数进行校验,若符合要求则进入步骤a4,否则进入步骤a2;

7、步骤a4:中央处理模块根据内部存储的蒸汽压缩再蒸发系统模型,调用模拟计算模块,模拟计算模块通过计算中央处理模块的优化问题,得到在当前工况下的最佳蒸发温度和压缩温升和此条件下的系统总功耗和总换热面积,并将其送给中央处理模块;

8、所述的蒸汽压缩再蒸发系统模型,通过以下子步骤建立:

9、子步骤b1.1:假设蒸汽中盐浓度为0;假设蒸发器、热交换器、管道和泵的能量损失不计;假设冷凝水全部是液态的;假设冷凝水过程蒸汽的分数为0;建立蒸汽压缩再蒸发系统模型:

10、系统物料平衡方程为:mf=md+mb,mfxf=mbxb+mdxd;

11、其中,mf表示进料质量流率,md表示冷凝蒸汽水的质量流率,mb表示浓盐水的质量流率,xf表示进料水的质量百分浓度,xb表示浓盐水的质量百分浓度,xd表示冷凝蒸汽的质量百分浓度;

12、预热器中:qhex1=mdcpd(td-tdo)=mf1cpf(ti1-ti);qhex2=mbcpb(tb-tbo)=mf2cpf(ti2-ti);

13、其中,qhex1、qhex2分别表示两个热交换器内产生的热量,cpd、cpf、cpb分别表示冷凝水、进料水和浓盐水的比热容,mf1表示经过热交换器1的进料质量流率,mf2表示经过热交换器2的进料质量流率,ti表示进料水的温度,tb表示蒸发器出口的浓盐水温度,即蒸发器进料水的沸点温度,td表示蒸发器出口冷凝蒸汽的温度,tbo表示经过热交换器后产浓盐水的温度,tdo表示经过热交换器后产水的温度,ti1表示进料水经过热交换器1换热后的温度、ti2表示进料水经过热交换器2换热后的温度。

14、蒸发器中:qout=mdλvp+mf·cpf(tb-tf);qin=mdλd+md·cpv(ts-td);qin=qout;

15、tvp=tb-bpe;bpe=f·δ0′;δ0′=69.8×cb3-8.15×cb2+5.19×cb;

16、tvp=tv;δt=td-tb;qe=ue·ae·ltmd;

17、

18、其中,qout、qin分别表示蒸发器中管内和管外的所产生的热量,tf表示经过热交换器后的温度,cpv表示除雾器上方的蒸汽的比热容;λvp、λd分别表示除雾器下方的潜热和管内蒸汽的潜热,ts表示过热蒸汽的温度,tvp表示除雾器下方的温度,bpe表示沸点升高,f表示矫正系数,tv表示除雾器上方的温度,qe表示蒸发器的传热,ue表示总传热系数;δ0′表示常压下该溶液的沸点升高、r表示指定压力下水的汽化潜热、cb表示盐水浓度、δt表示蒸发器出口冷凝蒸汽温度与进料水沸点温度之差。

19、压缩机中:

20、hs=2499.15+1.955×ts-1.927×10-3×ts2;wfre=(hs-hv)·0.000277·ε/ηcom。

21、其中,hv表示饱和蒸汽比焓,hs表示过热蒸汽比焓,ε表示压缩比,ηcom表示压缩机的效率,wfre表示变频压缩机的功率。

22、子步骤b1.2:建立蒸汽压缩再蒸发系统优化目标函数,以系统总换热面积和系统总功耗最小为优化目标,以蒸发温度te、压缩温升δtbs为优化变量进行优化控制:

23、优化模型表达式为:

24、其中,x为优化变量矢量,也就是蒸发温度和压缩温升,g1(x)为第一目标函数,s2(x)为第二目标函数,seva+pre表示蒸发器和热交换器的总换热面积,wcom表示压缩机的总功耗,约束条件为子步骤b1.1中系统物料平衡方程和蒸发器里的能量平衡方程,上标l和u表示变量的上、下限;

25、子步骤b2.1:采用遗传算法求解子步骤b1.2模型,得到最优方案:

26、具体求解步骤如下:

27、子步骤c1:代入系统模型的初始值,设置模型信息和算法参数。

28、子步骤c2:随机生成初始种群,并记迭代次数gen=1。

29、子步骤c3:求解种群中每个个体对应的系统总能耗目标函数值与换热面积目标函数值。

30、子步骤c4:对初代种群进行快速非支配排序与拥挤度计算。

31、子步骤c5:判断是否生成了第一代子种群,若已生成则令进化代数gen=2,否则,对初始种群进行非支配排序和选择、高斯交叉、变异从而生成第一代子种群使进化代数gen=2。

32、子步骤c6:将父代与子代合并。

33、子步骤c7:判断是否已生成新的父代种群,若没有则计算新种群中个体的目标函数,并执行快速非支配排序、计算拥挤度、精英策略等操作生成新的父代种群;否则,进入子步骤c8。

34、子步骤c8:对生成的父代种群执行选择、交叉、变异操作生成子代种群。

35、子步骤c9:判断是否达到设定的最大迭代次数,若没有则进化代数gen=gen+1并返回子步骤c6;否则,算法运行结束,输出适应度最大情况下对应的优控变量te和δtbs,并计算对应情况下系统的总换热面积seva+pre和总功耗wcom;

36、步骤a5:参数决策模块将此周期得到的数据g1,包括蒸发温度、压缩温升、系统总功耗和总换热面积,与之前的各周期得到的数据gm,包括蒸发温度、压缩温升、系统总功耗和总换热面积(其中m=1,2,…,n,n为当前周期数),进行比较分析,判断当前数据是否为该工况下的最优解,然后将比较后的最优结果数据传输给中央处理模块,提高系统的容错率;

37、步骤a6:中央处理模块将接收到的数据传输给显示模块,显示模块显示当前时刻t1、蒸发温度te、压缩温升δtbs、系统总功耗wcom和总换热面积seva+pre;根据显示模块的数值人为设置换热器的换热面积以及系统的压缩温升和蒸发温度参数值;记录当前时间为t2,如果t2-t1<tc,则继续等待;否则转步骤a2,开始新一轮数据采集。

38、本发明通过分析进料水的工况和系统运行情况,设置最佳的运行条件。传统的设计常常以减小系统功耗为目标去设置系统参数,但这会造成换热面积过大,进而造成系统初始投资高、占地面积大等问题;而只考虑换热面积,又会使系统功耗过大,系统的运行成本提高且不符合节能的要求。本发明对蒸汽压缩再蒸发系统参数实时运行的输入输出数据分析计算,涉及数理结合建模下通过对物性参数的计算,给出适合系统的蒸发温度和压缩温升,保障系统最佳经济运行成本。

- 还没有人留言评论。精彩留言会获得点赞!