一种用于高负荷厌氧氨氧化反应器的固液分离装置

1.本实用新型涉及污水处理装置领域,尤其涉及一种用于高负荷厌氧氨氧化反应器的固液分离装置。

背景技术:

2.目前,大多数污水处理厂通常采用基于硝化和反硝化的生物脱氮工艺。然而,这些技术在很大程度上受到以下限制:高运营成本(主要是由于曝气),产生二次污染物,以及需要供应碳资源。为了解决这些限制,研究人员越来越关注厌氧氨氧化工艺。

3.厌氧氨氧化细菌的典型倍增时间在2.1~11天,在处理低氨氮浓度城市污水时可能会更长。因此,厌氧氨氧化工艺往往存在启动时间长、冲刷造成的生物质损失等问题。厌氧氨氧化工艺可将氨氮和亚硝态氮直接转化为氮气。与传统的硝化/反硝化工艺相比,厌氧氨氧化工艺显示出许多优势,例如节省有机碳源需求和曝气能耗,减少剩余污泥的产生。但在实际应用过程中,厌氧氨氧化污泥絮体会大量随出水流失,导致厌氧氨氧化污泥的损失,有效保留生长极其缓慢的厌氧氨氧化细菌是一个主要问题。高负荷厌氧氨氧化反应器一般会在顶部设置一个三相分离器,进行气液固三相分离,可拦截一定量的污泥絮体,但是在高负荷厌氧氨氧化反应器中,气体产量多,冲刷效果更为显著,三相分离器拦截效率有限,造成部分污泥絮体的流失。

技术实现要素:

4.有鉴于现有技术的上述缺陷,本实用新型所要解决的技术问题是现有的高负荷厌氧氨氧化反应器在高负荷厌氧氨氧化过程中出水污泥絮体流失,三相分离器截留污泥效率不足的问题。本实用新型提供了一种用于高负荷厌氧氨氧化反应器的固液分离装置,可应用于实际高负荷厌氧氨氧化过程出水中污泥絮体的强化截留,强化高负荷厌氧氨氧化反应器固液分离的效果。

5.为实现上述目的,本实用新型提供了一种用于高负荷厌氧氨氧化反应器的固液分离装置,包括本体、过滤网和水流出水口,本体设置为与高负荷厌氧氨氧化反应器外壁密封连接,过滤网设置在本体的内部,并与高负荷厌氧氨氧化反应器外壁的上端固定连接;过滤网的外侧与本体形成溢流槽,水流出水口设置在本体的下端。

6.进一步地,本体设置为圆柱体。

7.进一步地,滤网设置为不锈钢制成。

8.进一步地,滤网设置为向内倾斜,滤网的上端口直径小于下端口。

9.进一步地,滤网设置为三级滤网,孔径包括20~80目,孔径在滤网自下而上逐渐增大。

10.进一步地,滤网的高度设置为400mm~600mm。

11.进一步地,当滤网的孔径为20~30目时,滤网的高度设置为100~150mm。

12.进一步地,当滤网的孔径为40~50目时,滤网的高度设置为100~150mm。

13.进一步地,当滤网的孔径为60~80目时,滤网的高度设置为200~300mm。

14.进一步地,滤网的倾斜角度设置为10~30度。

15.技术效果

16.本实用新型提供的一种用于高负荷厌氧氨氧化反应器的固液分离装置,通过在高负荷厌氧反应器顶部外壁上设置滤网,经三相分离器分离后的污水在无外力作用下自动进行过滤,能将厌氧氨氧化污泥絮体进一步截留,使得污泥絮体保持在厌氧反应器内部,具有截留效率高、运行方便、污泥活性不受外界条件影响等优点。同时,滤网采用自下而上孔径逐渐变大的三种过滤孔径,同时安装,极大提高了过滤效率,且不存在过滤孔堵塞问题。由于滤网采用倾斜的设置方式,使滤网上不会残留污泥,污泥被截留后更易沉降,节省了人力和时间成本。

17.以下将结合附图对本实用新型的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本实用新型的目的、特征和效果。

附图说明

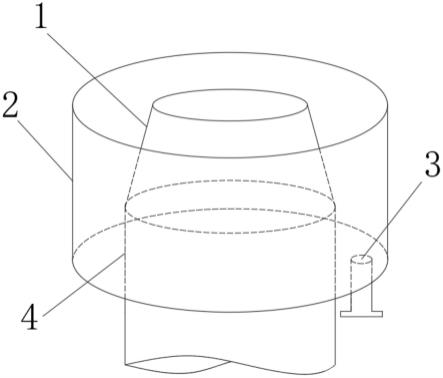

18.图1是本实用新型的一个较佳实施例的一种用于高负荷厌氧氨氧化反应器的固液分离装置的结构示意图;

19.图2是本实用新型的一个较佳实施例的一种用于高负荷厌氧氨氧化反应器的固液分离装置的结构示意图;

20.图3是本实用新型的一个较佳实施例的一种用于高负荷厌氧氨氧化反应器的固液分离装置的滤网示意图。

具体实施方式

21.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

22.以下描述中,为了说明而不是为了限定,提出了诸如特定内部程序、技术之类的具体细节,以便透彻理解本实用新型实施例。然而,本领域的技术人员应当清楚,在没有这些具体细节的其它实施例中也可以实现本实用新型。在其它情况中,省略对众所周知的系统、装置、电路以及方法的详细说明,以免不必要的细节妨碍本实用新型的描述。

23.如图1和2所示,本实用新型提供了一种用于高负荷厌氧氨氧化反应器的固液分离装置,包括本体2、过滤网1和水流出水口3,本体1设置为与高负荷厌氧氨氧化反应器外壁4密封连接,过滤网1设置在本体2的内部,并与高负荷厌氧氨氧化反应器外壁4的上端固定连接;过滤网1的外侧与本体2形成溢流槽,形成水流通道。水流出水口3设置在本体的下端,水流出水口与出水管道连通,可使得当污水达到滤网高度时,可在无外力作用下自动进行过滤作用,污泥由于滤网的阻隔而被截留在厌氧反应器内,而水从滤网滤过后流入溢流槽,经水流出口排出。

24.其中,本体2设置为圆柱体,本体2可采用有机玻璃、不锈钢等材质,只要不影响滤网即可,其本体的顶端为镂空不封闭设计。

25.本实施例中,滤网设置为不锈钢制成,优选为304不锈钢材料,不锈钢廉价易得,坚

固耐用,可以提高装置的使用寿命。滤网设置为向内倾斜,滤网的上端口直径小于下端口,且滤网表面光滑,使污泥不易残留在滤网上,更易沉降。如图3所示,滤网设置为三级滤网,孔径包括20~80目,在滤网孔径自下而上逐渐增大,以提高截留污泥效率。三级滤网的设置,使得即使在过滤孔完全堵塞的极端情况下,污水也能从滤网顶部溢流。同时,必要时可定期进行人工反冲洗。滤网的倾斜角度设置为10~30度。

26.当滤网的孔径为20~30目时,滤网的高度设置为100~150mm;当滤网的孔径为40~50目时,滤网的高度设置为100~150mm;当滤网的孔径为60~80目时,滤网的高度设置为200~300mm;由于三级滤网自下而上地递增孔径目数,因此,滤网的高度设置为400mm~600mm。

27.将加工好的滤网采用焊接或螺栓固定的方式,如图1所示,安装在反应器本体的上端。经处理的污水从反应器本体内部先经滤网下部孔径小的部分过滤流出,随着滤网孔径被截留的絮体逐渐堵塞、水位提高,污水会从上部孔径大的滤网过滤流出。水位升高至滤网顶端时,对滤网进行人工反冲洗,水位下降,周而复始。

28.本实用新型的一种用于高负荷厌氧氨氧化反应器的固液分离装置,可以对经三相分离器分离后的含有厌氧氨氧化污泥絮体的出水进行有效强化截留,具有截留效率高、运行方便等优点。可有效应用于实际厌氧氨氧化过程反应器顶部出水中污泥絮体的截留。

29.以上详细描述了本实用新型的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本实用新型的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1