一种废水处理系统的制作方法

1.本实用新型用于废水处理领域,特别是涉及一种废水处理系统。

背景技术:

2.a/o mbr工艺已经成功应用于化妆品、医药、金属制造、纺织、屠宰场、乳制品、食品、饮料、造纸与纸浆、炼油工业与化工厂、垃圾填埋场渗滤液等行业的工业废水处理。但在实际应用过程中仍存在诸多问题,例如,1)mbr膜架通过导轨固定,对设计及土建施工要求高,存在安装困难、不易固定、膜架上浮、膜曝气不均匀等问题,给日常的运营维护造成较大困难;2)膜曝气器安装在膜架底部,容易造成膜池池底集泥;3)缺氧池、好氧池、膜池相互独立,一般呈水平布置,空间利用率低;且呈水平排布的好氧池与膜池,由于池体所需设计深度不一样,对土建结构设计和施工产生不利影响;4)a/o mbr的好氧池曝气系统、膜池曝气系统、污泥回流系统各自独立,设备繁多,系统复杂;5)好氧池与膜池采用各自的曝气系统,好氧池的大量尾气需要除臭后排放,造成了大量尾气浪费,且传统a/o mbr的好氧池、膜池的溶解氧(do)分别控制在2mg/l、5mg/l以上,一方面存在曝气利用率不高,能耗很高等缺陷;另一方面,膜池或好氧池的高溶解氧污泥混合液回流至缺氧池,会破坏缺氧池的缺氧环境,对反硝化脱氮造成不利影响,因此传统的a/o mbr的脱氮存在一个实际限值。据统计,典型市政废水传统膜生物反应器主要能耗的来源有:生化工艺曝气鼓风机、膜擦洗曝气鼓风机、污泥回流泵、抽吸泵、提升泵和缺氧区搅拌器。其中生化池工艺曝气占整个系统能耗的42%,膜系统曝气占34%,污泥回流占10%,抽吸泵和提升泵占4%,缺氧区搅拌占9%,其它能耗约为1%。

技术实现要素:

3.本实用新型的目的在于至少解决现有技术中存在的技术问题之一,提供一种废水处理系统,缺氧池、好氧池、膜池在空间布置上形成水平与垂直的组合,形成“一体三区”,空间利用率高,占地面积小,而且能够实现污泥在缺氧池、好氧池、膜池之间形成大循环流态。

4.本实用新型解决其技术问题所采用的技术方案是:

5.一种废水处理系统,包括反应器,所述反应器内部设有分区隔板,所述反应器的内部空间于所述分区隔板的前侧形成缺氧池,所述反应器的内部空间于所述分区隔板的后侧形成膜池,所述反应器的底部于所述膜池的下方形成好氧池,所述缺氧池与所述好氧池的下部相连通,所述好氧池中设有第一曝气装置,所述膜池顶部外围设有回流渠,所述膜池内的污泥混合液在气提作用下会翻至所述回流渠,所述回流渠设有连接至所述缺氧池的缺氧回流管路以及连接至所述好氧池的好氧回流管路,所述膜池中设有膜组器,所述膜组器连接产水管,所述产水管连接产水泵。

6.在一些实施例中,所述分区隔板的底端在延伸至所述反应器底部前形成止点,所述分区隔板的底端设有斜向下延伸的倾斜隔板。

7.在一些实施例中,所述好氧池和膜池之间设有界面隔板,所述界面隔板设有第二

曝气装置,所述第二曝气装置包括集气腔和出气管,所述集气腔开口朝下,所述出气管的顶端穿过所述界面隔板与所述膜池连通,所述出气管的下端由所述集气腔的顶部向下伸入所述集气腔中,所述出气管的下端设有开口朝上的水封帽,所述水封帽与所述出气管之间限定出用于将所述集气腔中的气体间歇性排出的气流通道,所述膜组器设置于所述出气管的顶端。

8.在一些实施例中,所述界面隔板将所述好氧池和膜池阻隔,所述界面隔板的边缘设置导通所述好氧池和膜池的气提通道。

9.在一些实施例中,所述界面隔板的底部边缘设有围板,所述界面隔板通过所述围板形成倒扣的凹腔,所述围板内部设有若干分隔板,所述分隔板将所述凹腔分隔为多个所述集气腔,各所述集气腔中均设有出气管和水封帽。

10.在一些实施例中,所述第一曝气装置包括微孔曝气装置,所述微孔曝气装置通过管道与风机连接。

11.在一些实施例中,所述水封帽的中部设有连接套管,所述水封帽通过所述连接套管与所述出气管套接,所述水封帽能够随所述连接套管沿所述出气管上下调节。

12.在一些实施例中,所述膜组器包括膜架和膜组件,所述膜组件安装于所述膜架,所述膜组件包括膜元件和收集所述膜元件产水的集水盒,所述产水管与所述集水盒连接,所述膜组器通过所述膜架的排水体积使所述膜组器获得漂浮在膜池中所需的浮力,所述膜组器漂浮在膜池中时所述膜元件浸没在膜池中。

13.在一些实施例中,所述膜组器还包括漂浮部件,所述漂浮部件安装于所述膜架,所述膜组器通过所述膜架和所述漂浮部件的排水体积使所述膜组器获得漂浮在膜池中所需的浮力。

14.在一些实施例中,所述漂浮部件包括安装于所述膜架顶部的浮筒和/或安装于所述膜架侧面的浮板。

15.上述技术方案中的一个技术方案至少具有如下优点或有益效果之一:

16.1.缺氧池、好氧池、膜池整体设计,在空间布置上形成水平与垂直的组合,形成“一体三区”,空间利用率高,占地面积小;解决传统mbr呈水平排布的好氧池与膜池,对土建结构设计和施工产生的不利影响以及占地面积大等问题;

17.2.好氧池曝气系统、膜池曝气系统简化为一个组合曝气系统,解决传统a/o mbr因好氧池曝气系统、膜池曝气系统、污泥回流系统各自独立而造成的设备多、系统复杂、运行控制繁琐、运行能耗高等缺陷。组合曝气系统只需一套好氧池的曝气系统,作为活性污泥供氧、膜曝气以及污泥回流的动力,实现“一气三用”;

18.3.污泥在缺氧池、好氧池、膜池之间形成大循环流态,包括缺氧池,好氧池、膜池,从水平排列改为垂直立体排列,理论上靠气提就可以形成环流,实现低能耗自回流。根据需要也可以加入水泵辅助环流,形成a/o mbr系统,能高效去除cod、tn、氨氮等污染物组分;

19.4.相较于传统的mbr工艺,仅需一套好氧池的曝气系统,满足生化供氧、膜曝气、缺氧池气搅拌并给污泥混合液回流提供动力,且系统整体运行溶解氧(do)较低,有显著的节能降耗优势,可节省能耗50%以上,运行成本大大降低;

20.5.膜组器不需安装膜曝气器,彻底解决由于安装在底部的传统膜曝气器导致的集泥问题,且不需曝气管,简化了设计、安装和维护。

21.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

22.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

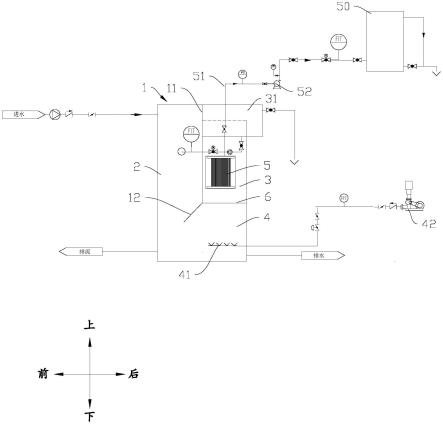

23.图1是本实用新型一个实施例结构示意图;

24.图2是图1所示的一个实施例第二曝气装置的结构示意图;

25.图3是图2中a处局部放大图;

26.图4是图2所示的一个实施例的第二曝气装置的底部结构示意图;

27.图5是图2所示的一个实施例的第二曝气装置的顶部结构示意图;

28.图6是图2所示的一个实施例的第二曝气装置工作原理示意图;

29.图7是本实用新型膜组器的一个实施例的结构示意图;

30.图8是本实用新型膜组器的另一个实施例的结构示意图;

31.图9是本实用新型的实施例对于cod的处理效果图;

32.图10是本实用新型的实施例对于tn的处理效果图;

33.图11是本实用新型的实施例对于氨氮的处理效果图;

34.图12是本实用新型的实施例对于mlss/mlvss及风机风量的效果图;

35.图13是本实用新型的实施例的在一种运行模式下膜透水率运行情况效果图;

36.图14是本实用新型的实施例的在另一种运行模式下膜透水率运行情况效果图。

具体实施方式

37.本部分将详细描述本实用新型的具体实施例,本实用新型之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本实用新型的每个技术特征和整体技术方案,但其不能理解为对本实用新型保护范围的限制。

38.本实用新型中,如果有描述到方向(上、下、左、右、前及后)时,其仅是为了便于描述本实用新型的技术方案,而不是指示或暗示所指的技术特征必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

39.本实用新型中,“若干”的含义是一个或者多个,“多个”的含义是两个以上,“大于”“小于”“超过”等理解为不包括本数;“以上”“以下”“以内”等理解为包括本数。在本实用新型的描述中,如果有描述到“第一”“第二”仅用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

40.本实用新型中,除非另有明确的限定,“设置”“安装”“连接”等词语应做广义理解,例如,可以是直接相连,也可以通过中间媒介间接相连;可以是固定连接,也可以是可拆卸连接,还可以是一体成型;可以是机械连接,也可以是电连接或能够互相通讯;可以是两个元件内部的连通或两个元件的相互作用关系。所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本实用新型中的具体含义。

41.其中,图1、图2和图6给出了本实用新型实施例的参考方向坐标系,以下结合图1、图2和图6所示的方向,对本实用新型的实施例进行说明。

42.参见图1,本实用新型的实施例提供了一种废水处理系统,包括反应器1,反应器1内部设有分区隔板11,反应器1的内部空间于分区隔板11的前侧形成缺氧池2,反应器1的内部空间于分区隔板11的后侧形成膜池3,反应器1的底部于膜池3的下方形成好氧池4,好氧池4中设有第一曝气装置41,从而使得膜池3可以利用好氧池4的曝气尾气,作为膜池3的曝气,以优化曝气能耗。缺氧池2与好氧池4的下部相连通,膜池3顶部外围设有回流渠31,膜池3内的污泥混合液在气提作用下会翻至回流渠31,回流渠31设有连接至缺氧池2的缺氧回流管路以及连接至好氧池4的好氧回流管路,膜池3中设有膜组器5,膜组器5连接产水管51,可以产水,也可以在线反洗。膜组器5的膜组件可以是单层、双层、单列、双列排布,以便最大限度的降低气水比,节省能耗。换言之,反应器1根据溶解氧(do)分布的不同分为缺氧池2、好氧池4以及膜池3,缺氧池2指非充氧区,溶解氧(do)一般为0.2~0.5mg/l。当存在有硝酸盐、亚硝酸盐和充足的有机物时,可在此池进行反硝化脱氮反应。停留时间0.5~2.0h,ph 7.0~8.0,污泥浓度10000~15000mg/l。好氧池4指充氧区,停留时间1.02~3.0h,污泥浓度100002~15000mg/l。主要功能是降解有机物和进行硝化反应,ph 7.02~8.0。膜池3主要为固液分离区,内设漂浮膜组器5,通过界面曝气器收集好氧池4的贫氧尾气并转化为大气泡冲刷膜丝,控制膜污染,并通过气提作用实现或者有助于污泥混合液的回流。所选膜产品为中空纤维超滤膜(孔径0.02~0.04um),膜运行通量10~40lmh,停留时间0.5~2.0h,污泥浓度10000~15000mg/l,ph 7.0~8.0,溶解氧(do)在0.5~6.0之间。在此区可继续降解有机物和进行硝化反应。缺氧、好氧回流比为1.0~6.0。

43.污水通过进水泵21经过进水管路及管件进入缺氧池2,缺氧池2与好氧池4下部连通便于缺氧池2的污泥混合液去到好氧池4,好氧池4底部设有第一曝气装置41用以提供生化需氧量,第一曝气装置41与外部风机42(气源)连接。膜池3通过分区隔板11分别与缺氧池2隔开,膜池3内设有膜组器5,膜组器5的产水管51一端通过柔性软管与膜组器5连接,另一端连接产出质量合格的出水至产水箱50。产水管51可根据需要设置产水泵52。其中,第一曝气装置41一方面为活性污泥供氧,同时也能冲刷膜组器,有效控制膜污染,而且还能作为污泥回流的动力。膜池3顶部外围设有回流渠31,膜池3内的污泥混合液在气提作用下会翻至回流渠31,回流渠31两端分别设有缺氧回流管路以及好氧回流管路,可通过气提或者回流泵将溢流渠的污泥混合液分别以一定的回流比回流至缺氧池2、好氧池4,达到使整个系统的溶解氧(do)分布合理,实现高效脱氮及去除有机污染物的目的。

44.缺氧池2与好氧池4下部可采用设置管道、孔洞等多种方式实现连通,例如在一些实施例中,参见图1,分区隔板11的底端在延伸至反应器1底部前形成止点,分区隔板11的底端与反应器1底部之间的间隔形成连通缺氧池2与好氧池4下部的通道,用于使缺氧池2的污泥混合液去到好氧池4。

45.进一步的,参见图1,分区隔板11的底端设有斜向下延伸的倾斜隔板12,倾斜隔板12的下端向前方延伸,通过倾斜隔板12引导第一曝气装置41的气流,避免或者减弱好氧池4的曝气破坏缺氧池2的缺氧环境。

46.第一曝气装置41的气体可直接冲刷膜组器5,也可以经过汇集后间歇性对膜组器5进行冲刷,相比于小气泡曝气,大气泡曝气能够更有效去除膜丝表面的污染,增加膜表面的

传质对流,维持膜通量的稳定运行。如何将好氧池4的微小气泡曝气,转化为膜池3所需的大气泡曝气,更有效维持膜系统的稳定运行,也是关键点。在一些实施例中,参见图2、图3、图4、图6,好氧池4和膜池3之间设有界面隔板6,界面隔板6设有第二曝气装置7,第二曝气装置7包括集气腔71和出气管72,集气腔71开口朝下,出气管72的顶端穿过界面隔板6与膜池3连通,出气管72的下端由集气腔71的顶部向下伸入集气腔71中,出气管72的下端设有开口朝上的水封帽73,水封帽73与出气管72之间限定出用于将集气腔71中的气体间歇性排出的气流通道,膜组器5设置于出气管72的顶端。

47.界面隔板6遮盖了大部分的界面面积,这样可以尽可能的收集好氧池4的曝气尾气,界面隔板6上安装特殊设计的第二曝气装置7,该第二曝气装置7有若干倒扣的集气腔71,可以捕捉好氧池4的曝气尾气小气泡。集气腔71中的气体存量逐渐增加,集气腔71中储存的气体压力逐渐增大,并逐渐将集气腔71的水由集气腔71的底部挤出,集气腔71中的水位逐渐下降,当集气腔71中储存的气体压力,超过临界释放点,集气腔71的气体以大气泡形式经过气流通道和出气管72溢出。第二曝气装置7就会在膜池3侧,释放大气泡,从而冲刷膜丝表面,防止膜污染,此后,第二曝气装置7重新在集气腔71中积聚气体。

48.本实用新型的技术方案可以收集好氧池4曝气尾气形成的小气泡,并转为大气泡,释放到好氧池4上方的膜池3中,冲刷膜池3中的膜组器5,防止膜污染。整个系统,只有好氧池4配备了风机,而膜池3没有单独的风机,全部利用好氧池4的曝气尾气作为膜池3曝气用途,达到节能目的。其能够更充分的利用曝气,节省曝气能耗。同时,相比于小气泡,大气泡能够更好的防止膜污染,从而更有效的维持膜系统的稳定运行。

49.在一些实施例中,参见图2,界面隔板6将好氧池4和膜池3阻隔,界面隔板6的边缘设置导通好氧池4和膜池3的气提通道61。可以允许数倍于产水流量的活性污泥,从好氧池4进入膜池3。当然,这部分活性污泥,会带走一部分曝气尾气。好氧池4曝气尾气的气提作用,可以帮助分担回流泵的负荷,达到节能的目的。

50.界面隔板6设置一个或多个第二曝气装置7,例如在一些实施例中,参见图2、图4、图5,界面隔板6的底部边缘设有围板62,界面隔板6通过围板62形成倒扣的凹腔,围板62内部设有若干分隔板63,分隔板63将凹腔分隔为多个集气腔71,各集气腔71中均设有出气管72和水封帽73。该实施例中,界面隔板6遮盖了大部分的界面面积,借助于边缘的围板62可以尽可能的收集好氧池4的曝气尾气进入倒扣的凹腔,进一步通过分隔板63将凹腔进行分隔,从而在界面隔板6上形成多个第二曝气装置7的集气腔71,在界面隔板6形成多个曝气点,从而为膜组件提供更充分的冲刷。此外,分隔板63和围板62的设置也大大增加了界面隔板6的整体强度,延长了整个装置的使用寿命。

51.在一些实施例中,参见图1、图2,第一曝气装置41包括微孔曝气装置,微孔曝气装置通过管道与风机连接。微孔曝气装置安装在好氧池4底部,可以增加氧的传质效率。

52.其中,本实用新型的实施例可设置溶解氧精确控制系统,溶解氧精确控制系统包括设置于反应器1内部的溶氧测量仪和控制器等,通过溶氧测量仪实时监测反应器1内部的溶解氧,并通过控制器与溶解氧设定值进行比较,反馈变频器控制风机调节曝气风机风量。本实施例采用溶解氧精确控制技术实时控制风机风量,自动化程度高,抗冲击能力强,工艺运行稳定。

53.水封帽73套在出气管72的下端口外侧,水封帽73套可通过独立的支撑结构实现定

位,也可以与出气管72连接实现定位,例如在一些实施例中,参见图3,水封帽73的中部设有连接套管74,水封帽73通过连接套管74与出气管72套接,水封帽73能够随连接套管74沿出气管72上下调节。通过调节出气管72深入水封帽73的深度,可以改变大气泡释放的频率、间隔、强度。

54.参见图3,连接套管74的下端伸入水封帽73内部,连接套管74与水封帽73之间通过辐条75连接,连接套管74通过四周的辐条75限定在水封帽73的中部位置,连接套管74的下端口与水封帽73的底部之间留有间隔,以供间歇性的气体脉冲排出。

55.连接套管74与水封帽73之间还可以直接连接,例如在一些实施例中,连接套管74的下端与水封帽73的底部直接连接,为了实现气流通过,连接套管74的下端管壁上设有过孔。

56.本实用新型的实施例通过设置界面隔板6,以及在界面隔板6上设置第二曝气装置7,解决了好氧池4的曝气与膜池3曝气目标、用途和控制方法的差异导致的共用难题,降低了整个系统的曝气能耗,并保证了膜组件的吹扫效果。

57.在一些实施例中,参见图7、图8,膜组器5包括膜架50和膜组件52,膜组件52安装于膜架50,膜组件52包括膜元件和收集膜元件产水的集水盒,产水管51与集水盒连接,膜组器5通过膜架50的排水体积使膜组器5获得漂浮在膜池3中所需的浮力,膜组器5漂浮在膜池3中时膜元件浸没在膜池3中。其中,产水管51采用柔性管,便于膜组器5在膜池3中的摆动。膜组器5没有膜曝气管路。膜组器5只靠产水管51,与产水总管相连,实现产水及在线反洗的目的。由于是利用好氧池4的曝气尾气小气泡转变的大气泡来冲刷膜表面,故此,与传统膜组器5不同,本实用新型中的膜组件52底部不需要安装专门的曝气装置。

58.其中,膜元件可采用中空膜丝,中空膜丝的两端连接集水盒,进一步通过集水盒固定于膜架50,并通过集水盒收集膜丝产水,产水管51与集水盒连接,用于将产水送出。当然膜元件还可采用平板膜。

59.安装膜组件52的膜组器5在膜池3中处于漂浮状态,除了产水管51、曝气管(可省去)与之相连外,与池体无固定连接,安装、拆卸、清洗更加方便。同时,膜组器5无需固定在膜池3底部或者池壁上,而是处于随着水流摆动的状态,类似无曝气往复运动膜组器5,借助水流的冲刷剪切力,这样可以减少对曝气的需求。相比于传统放置在膜池3底部或者悬挂在膜池3壁上的传统膜组器5,本实用新型的膜组器5可以简化膜过滤系统的部件,便于安装、拆卸,也便于操作运行,检修管理。

60.在一些实施例中,为了产生足够大的浮力,膜组器5还包括漂浮部件,漂浮部件安装于膜架50,膜组器5通过膜架50和漂浮部件的排水体积使膜组器5获得漂浮在膜池3中所需的浮力。

61.进一步的,参见图7,漂浮部件包括安装于膜架50顶部的浮筒53,浮筒53用卡箍固定在膜架50上方,通过改变漂浮筒53的外径和数量,就可以产生不同的浮力。

62.进一步的,参见图8,漂浮部件包括安装于膜架50侧面的浮板54,改变浮板54的厚度及高度,选择不同的浮板54材料,都可以相应改变产生的浮力。

63.膜组器5在水中的浸没深度可调,通过调节漂浮部件,可以使得膜组件52顶端与液面距离设定为0.1~0.5m,且在运行时维持固定的淹没深度。

64.本实用新型实施例的运行情况及处理效果介绍

65.实施例整体概况:

66.本项目原水为广州某工业废水处理厂的均质池出水,因水厂生产需要频繁改变高浓废水的处理量,水质波动较大。其水质特征如表1所示,试验污水的cod/tn为2.18~10.64,平均值为5.7,bod5/cod为0.04~0.36,平均值为0.20。

67.表1试验用水水质特征

[0068][0069]

本实施例采用的运行参数:

[0070]

表2运行参数表

[0071][0072][0073]

参见图9-图12,本实施例对cod、tn、氨氮的处理效果均显著且稳定,具体数据如下:进水cod约200~250mg/l,稳定运行期出水cod约50mg/l左右;进水tn 20~40mg/l,稳定运行期出水tn约5~10mg/l;进水氨氮20~40mg/l,出水氨氮小于1.5mg/l的占比54.5%,小于5mg/l的占比94%。

[0074]

运行费用

[0075]

本实用新型实施例试验用水为均质池前端用水,因此正常情况下,无需或者只需添加少量的碳源,在本实施例中无添加碳源,无需调节碱度,因此运行药剂费用为0。整个系统只有膜清洗药剂产生费用,约为0.01元/吨水。

[0076]

膜(漂浮)系统运行稳定性

[0077]

实施例1:参见图13,当膜通量为18lmh时,风量为5~12nm3/h波动,污泥浓度维持在11000~12000mg/l之间,透水率的变化情况如下图所示,运行透水率很稳定,衰减速率为0.18lmh/bar.h。

[0078]

实施例2:参见图14,本实施例膜运行通量为30lmh,污泥浓度4000~14000mg/l,风量为4~8nm3/h的情况下,膜系统运行稳定,透水率的衰减速率约为0.16lmh/bar.h。

[0079]

实施例1和2在运行期间,漂浮膜架50漂浮情况以及集泥情况始终保持良好,膜运行透水率始终稳定,证明漂浮膜架50以及组合曝气系统具有技术可行性。

[0080]

本实用新型实施例与传统a/o mbr的对比:

[0081]

对比例1(市政或者城镇污水)

[0082]

传统膜生物反应器1主要能耗的来源有:生化工艺曝气鼓风机、膜擦洗曝气鼓风机、污泥回流泵、抽吸泵、提升泵和缺氧区搅拌器。其中生化池工艺曝气占整个系统能耗的42%,膜系统曝气占34%,污泥回流占10%,抽吸泵和提升泵占4%,缺氧区搅拌占9%,其它能耗约为1%。因此相对上述传统a/o-mbr系统,本实用新型实施例的生化池工艺曝气占整个系统能耗<34%,膜系统曝气占0%,污泥回流<10%,抽吸泵和提升泵占4%,缺氧区搅拌占0%,其它能耗约为1%。因此新型a/o mbr的整个能耗为传统的49%以下,即能耗至少省50%以上。

[0083]

表3传统a/o mbr与本实用新型能耗初步对比表(市政或者城镇污水)

[0084][0085]

对比例2.(工业废水)

[0086]

本实用新型实施例气水比较传统a/o mbr节省74%,因而能耗也至少能省74%以上。除此之外,本实用新型实施例的硝化所需的溶解氧(do)范围非常宽广,可低至0.1~0.4mg/l,由此可根据工艺需求(排放标准)、能源价格等,通过优化选择合适的溶解氧(do)水平,从而达到高效低耗运行的目的。

[0087]

表4传统a/o mbr与本实用新型实施例能耗初步对比表(工业污水)

[0088][0089]

占地面积对比(以系统的停留时间来评估)

[0090]

本实用新型实施例hrt较传统a/o mbr省85.8%,加上实用新型实施例的好氧池4与膜池3垂直排列,可更进一步减少占地面积,节省初期投资。

[0091]

表5传统a/o mbr与本实用新型实施例停留时间对比表

[0092][0093]

处理能力对比:

[0094]

本实用新型实施例的污泥负荷、硝化速率、反硝化速率均为传统a/o mbr的3.5~4.5倍。如下表所示,本实用新型实施例去除污染物的绝对值稍好于传统a/o mbr,两个系统均已处理至极限。但因为实用新型实施例的污泥浓度高以及系统的停留时间短,因此处理能力远远好于传统a/o mbr。

[0095]

表6传统a/o mbr与本实用新型实施例处理能力对比表

[0096][0097][0098]

本实用新型实施例采用溶解氧精确控制前后效果对比

[0099]

因采用本实用新型实施例所述的溶解氧精确控制技术,可实时保证系统的溶解氧(do)稳定,一方面可很好的抵抗系统的水质或者水量的冲击,另一方面可根据系统溶解氧(do)的需要实时调节风机风量,避免传统mbr过量的多余曝气量。除此之外,因反硝化系统对溶解氧(do)敏感,因此本实用新型实施例采用溶解氧精细控制技术,可使得tn的去除效果更加显著且稳定。数据如下:

[0100]

表8采用溶解氧精确控制技术前后tn去除效果对比

[0101][0102]

注:所述传统控制方式是指没有根据进水负荷和进水水量进行实时自动调节,在进水cod、氨氮变低或者水量变少的情况下,系统可能存在溶解氧(do)升高;在进水cod、氨氮变高或者水量变多的情况下,可能溶解氧(do)不足,导致去除效果不理想,因此传统a/o mbr控制溶解氧(do)的方式会留有较大的裕量而导致不必要的浪费。而采用溶解氧精确控制系统根据系统的溶解氧(do)值实时调节风机风量,除可保证系统的运行溶解氧(do)更加

稳定,去除效果更好,而且可以使得能耗的消耗恰到好处。

[0103]

本实用新型实施例的有益效果是:

[0104]

(1)本实用新型实施例是一个通过将池体进行水平与垂直组合设计的新型一体化a/o mbr的高效节能工艺,结合了漂浮膜组器5和组合曝气系统的优势,可彻底解决目前限制mbr发展的能耗高、成本高、设计施工安装要求高三大瓶颈。在处理能力、能耗、占地面积、系统运行稳定性、抗冲击能力、自动化水平等各方面相较于传统a/o mbr均有突出显著优势。

[0105]

(2)采用的漂浮膜组器5解决传统mbr膜架50对设计及土建施工要求高、安装困难、不易固定、膜架50上浮、膜曝气不均匀等问题,有利于日常的运营维护。

[0106]

(3)采用的漂浮膜组器5只有产水软管柔性连接,拆装方便,易于采用异位膜恢复性化学清洗,提高化学清洗效率和节省清洗药剂。

[0107]

(4)因采用组合曝气系统,膜组器5不需安装膜曝气器,彻底解决由于安装在底部的传统膜曝气器导致的集泥问题,且不需曝气管,简化了设计、安装和维护。

[0108]

(5)缺氧池2、好氧池4、膜池3整体设计,在空间布置上形成水平与垂直的组合,形成“一体三区”,空间利用率高,占地面积小;解决传统mbr呈水平排布的好氧池4与膜池3,对土建结构设计和施工产生的不利影响以及占地面积大等问题。

[0109]

(6)好氧池4曝气系统、膜池3曝气系统简化为一个组合曝气系统,解决传统a/o mbr因好氧池4曝气系统、膜池3曝气系统、污泥回流系统各自独立而造成的设备多、系统复杂、运行控制繁琐、运行能耗高等缺陷。组合曝气系统只需一套好氧池4的曝气系统,作为活性污泥供氧、膜曝气以及污泥回流的动力,实现“一气三用”。

[0110]

(7)污泥在缺氧池2、好氧池4、膜池3之间形成大循环流态,包括缺氧池2,好氧池4,膜池3,从水平排列改为垂直立体排列,理论上靠气提就可以形成环流,实现低或无能耗自回流。也可以加入水泵辅助环流,形成a/o mbr系统,能高效去除cod、tn、氨氮等污染物组分。

[0111]

(8)本实用新型实施例相较于传统的mbr工艺,仅需一套好氧池4的曝气系统,同时满足生化供氧、膜曝气、缺氧池2气搅拌并给污泥混合液回流提供动力,且系统整体运行溶解氧(do)较低,有显著的节能降耗优势,初步估算,可节省能耗50%以上,运行成本低。

[0112]

(9)采用溶解氧精确控制技术实时控制风机风量,自动化程度高,抗冲击能力强,工艺运行稳定。

[0113]

(10)膜在高通量、低溶解氧(do)下运行稳定,膜透水率衰减速率小。

[0114]

在本说明书的描述中,参考术语“示例”、“实施例”或“一些实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0115]

当然,本发明创造并不局限于上述实施方式,熟悉本领域的技术人员在不违背本实用新型精神的前提下还可作出等同变形或替换,这些等同的变形或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1