一种含有2-甲氧基乙醇的废水的处理系统的制作方法

:

1.本实用新型涉及一种废水处理系统,尤其涉及一种含有2-甲氧基乙醇的废水的处理系统。

背景技术:

2.在利用乙二醇生产装置生产乙二醇的过程中,会产生含有主要成分为2-甲氧基乙醇废水溶液,其中还含有微量的其他有机物质。目前,该部分废水通常都是直接送入污水处理系统进行集中处理,导致污水处理系统的处理负荷大、能耗高、处理成本高;因含有有机物质,加大了处理难度,一般采用生化、物化和焚烧等方法处理,技术很难突破;由于,2-甲氧基乙醇作为一种重要的精细化工产品,附加值高,具有较高的经济效益,而利用传统的污水处理系统,无法对废水中含有的2-甲氧基乙醇进行有效回收,造成资源浪费,影响企业的经济效益,且不利于环保。

技术实现要素:

3.本实用新型的目的在于提供一种含有2-甲氧基乙醇的废水的处理系统。

4.本实用新型由如下技术方案实施:

5.一种含有2-甲氧基乙醇的废水的处理系统,包括废水储罐、分离单元和废水预处理单元;

6.所述废水储罐的出水口通过管线与所述分离单元的萃取塔的进口连通,所述萃取塔的塔底液相出口通过管线与所述废水预处理单元的废水精馏塔的进口连通。

7.进一步的,所述分离单元包括萃取塔、萃取剂储罐、回收塔、2

‑ꢀ

甲氧基乙醇精馏塔以及产品储罐;

8.所述萃取剂储罐的出口通过管线与所述萃取塔的进口连通,所述萃取塔的塔顶气相出口通过管线与所述回收塔的进口连通,所述回收塔的塔底液相出口通过管线与所述2-甲氧基乙醇精馏塔的进口连通,所述2-甲氧基乙醇精馏塔的塔顶气相出口通过管线与所述产品储罐的进口连通。

9.进一步的,所述回收塔的塔顶气相出口通过管线与所述萃取塔的进口连通。

10.进一步的,所述废水预处理单元包括废水精馏塔、废水中间储罐、酸化水解池、厌氧反应器、aoo装置、超滤装置、swro装置以及高压反渗透装置;

11.所述废水精馏塔的塔底液相出口通过管线与所述废水中间储罐的进水口连通,所述废水中间储罐的出水口通过管线与所述酸化水解池的进口连通,所述酸化水解池的出水口通过管线与所述厌氧反应器的进水口连通,所述厌氧反应器的出水口通过管线与所述aoo装置的进水口连通,所述aoo装置的出水口通过管线与所述超滤装置的进水口连通,所述超滤装置的产水出口通过管线与所述swro装置的进水口连通,所述swro装置的浓水出口通过管线与所述高压反渗透装置的进水口连通。

12.进一步的,所述超滤装置的浓水出口通过管线与污泥池的进口连通,所述污泥池

的出泥口通过管线与所述压滤机的进口连通,所述污泥池的上清液出口、所述压滤机的上清液出口、所述厌氧反应器的出泥口、所述高压反渗透装置的浓水出口以及所述超滤装置的浓水出口均通过管线与所述酸化水解池的进口连通。

13.进一步的,其还包括焚烧单元,所述分离单元的2-甲氧基乙醇精馏塔的塔底液相出口通过管线与所述焚烧单元的有机废液储罐的进口连通。

14.进一步的,所述焚烧单元包括有机废液储罐、焚烧锅炉以及助燃溶剂储罐;

15.所述有机废液储罐的出口和所述助燃溶剂储罐的出口均通过管线与所述焚烧锅炉的燃料进口连通。

16.本实用新型的优点:

17.1、通过分离单元,可将废水中含有的2-甲氧基乙醇进行回收,实现资源的回收,提高企业的经济效益;并将废水中的有机物质与废水实现初步的分离,降低废水预处理单元的处理难度及处理负荷,进而降低废水预处理单元的能耗及处理成本;2、通过废水预处理单元可将废水中的cod、bod、颗粒物质、胶体物质、盐分及其他污染物的含量有效降低,确保出水达到中水处理系统的进水指标;3、通过焚烧单元,可将分离出的有机废液作为燃料来副产蒸汽,实现了资源合理化利用,同时降低了对环境的污染。

附图说明:

18.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

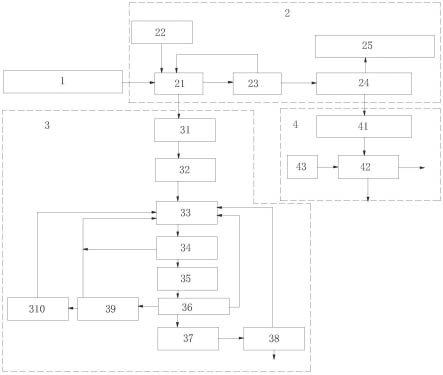

19.图1为本实施例的系统连接示意图。

20.图中:废水储罐1、分离单元2、萃取塔21、萃取剂储罐22、回收塔23、2-甲氧基乙醇精馏塔24、产品储罐25、废水预处理单元3、废水精馏塔31、废水中间储罐32、酸化水解池33、厌氧反应器34、 aoo装置35、超滤装置36、swro装置37、高压反渗透装置38、污泥池39、压滤机310、焚烧单元4、有机废液储罐41、焚烧锅炉42、助燃溶剂储罐43。

具体实施方式:

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.实施例1:

23.如图1所示的一种含有2-甲氧基乙醇的废水的处理系统,包括废水储罐1、分离单元2和废水预处理单元3;

24.分离单元2包括萃取塔21、萃取剂储罐22、回收塔23、2-甲氧基乙醇精馏塔24以及产品储罐25;

25.萃取剂储罐22的出口通过管线与萃取塔21的进口连通,萃取塔 21的塔顶气相出口通过管线与回收塔23的进口连通,回收塔23的塔底液相出口通过管线与2-甲氧基乙醇精

馏塔24的进口连通,2-甲氧基乙醇精馏塔24的塔顶气相出口通过管线与产品储罐25的进口连通。回收塔23的塔顶气相出口通过管线与萃取塔21的进口连通。

26.废水预处理单元3包括废水精馏塔31、废水中间储罐32、酸化水解池33、厌氧反应器34、aoo装置35、超滤装置36、swro装置 37以及高压反渗透装置38;

27.废水精馏塔31的塔底液相出口通过管线与废水中间储罐32的进水口连通,废水中间储罐32的出水口通过管线与酸化水解池33的进口连通,酸化水解池33的出水口通过管线与厌氧反应器34的进水口连通,厌氧反应器34的出水口通过管线与aoo装置35的进水口连通, aoo装置35的出水口通过管线与超滤装置36的进水口连通,超滤装置36的产水出口通过管线与swro装置37的进水口连通,swro装置 37的浓水出口通过管线与高压反渗透装置38的进水口连通。

28.超滤装置36的浓水出口通过管线与污泥池39的进口连通,污泥池39的出泥口通过管线与压滤机310的进口连通,污泥池39的上清液出口、压滤机310的上清液出口、厌氧反应器34的出泥口、高压反渗透装置38的浓水出口以及超滤装置36的浓水出口均通过管线与酸化水解池33的进口连通。

29.本实施例还包括焚烧单元4,焚烧单元4包括有机废液储罐41、焚烧锅炉42以及助燃溶剂储罐43;

30.有机废液储罐41的出口和助燃溶剂储罐43的出口均通过管线与焚烧锅炉42的燃料进口连通。

31.废水储罐1的出水口通过管线与分离单元2的萃取塔21的进口连通,萃取塔21的塔底液相出口通过管线与废水预处理单元3的废水精馏塔31的进口连通。分离单元2的2-甲氧基乙醇精馏塔24的塔底液相出口通过管线与焚烧单元4的有机废液储罐41的进口连通。

32.工作原理:

33.乙二醇生产装置产生的含有2-甲氧基乙醇的废水收集至废水储罐1内均质均流后,进入萃取塔21内,通过由萃取剂储罐22向萃取塔21内添加萃取剂(本实施例中,萃取剂可为环己烷、丙三醇、氯仿中的一种或多种),萃取剂、2-甲氧基乙醇以及其他有机成分作为轻组分由萃取塔21的塔顶气相进入回收塔23(本实施例中采用填料塔),将萃取剂回收后返回至萃取塔21内,实现对萃取剂的回收再利用;剩余物质进入2-甲氧基乙醇精馏塔24内,通过精馏,使2-甲氧基乙醇由2-甲氧基乙醇精馏塔24的塔顶气相进入产品储罐25内储存,即实现了对2-甲氧基乙醇的回收。2-甲氧基乙醇精馏塔24塔底的有机废液则作为燃料进入焚烧锅炉42,并添加助燃溶剂,通过燃烧发热来加热锅炉内的水,进而副产出蒸汽,送入企业的蒸汽管网。

34.萃取塔21塔底排出的废水则进入废水精馏塔31内,通过精馏,将其中含有的少量有机物质去除后,进入废水中间储罐32,再经酸化水解池33进行中和配料;其处理原理如下:

35.酸化水解池33作为水质预处理单元,用于提升水质可生化性。水解是指有机物进入微生物细胞前、在胞外进行的生物化学反应。微生物通过释放胞外自由酶或连接在细胞外壁上的固定酶来完成生物催化反应。

36.酸化水解池33内污泥浓度较高,污泥床较厚,类似于过滤层,从而将进水中的颗粒物质与胶体物质迅速截留和吸附。由于污泥中含有高浓度的兼性微生物,在池内缺氧条件

下,被截留下来的有机物质在大量水解—产酸菌的作用下,将大分子、难于生物降解的物质转化为易于生物降解的物质(如有机酸类)。经过水解后的污水的可生化性进一步提高。

37.之后进入厌氧反应器34,由厌氧反应器34底部进入第一反应室,与该室内的厌氧颗粒污泥均匀混合。控制厌氧进水温度在35-40℃。废水中所含的大部分有机物在这里被转化成沼气,所产生的沼气被第一反应室的集气罩收集,沼气将沿着提升管上升。沼气上升的同时,把第一反应室的混合液提升至设在厌氧反应器34顶部的气液分离器,被分离出的沼气由气液分离器顶部的沼气排出管排走。分离出的泥水混合液将沿着回流管回到第一反应室的底部,并与底部的颗粒污泥和进水充分混合,实现第一反应室混合液的内部循环,ic反应器的命名由此得来。内循环的结果是,第一反应室不仅有很高的生物量和污泥量,并具有很大的升流速度,使该室内的颗粒污泥完全达到流化状态,有很高的传质速率,使生化反应速率提高,从而大大提高第一反应室的去除有机物能力。经过第一反应室处理过的废水,进入第二反应室继续处理。废水中的剩余有机物可被第二反应室内的厌氧颗粒污泥进一步降解,使废水得到更好的净化,提高出水水质。产生的沼气由第二反应室的集气罩收集,通过集气管进入气液分离器。第二反应室的泥水混合液进入沉淀区进行固液分离,处理过的上清液由出水管排走,沉淀下来的污泥可自动返回第二反应室。这样,废水就完成了在厌氧反应器34内处理的全过程。

38.接着,进入aoo装置35,aoo装置35由两座兼氧池、四座好氧池组成。好氧池内均采用射流曝气系统曝气,通过高活性的好氧微生物作用,废水中的绝大部分有污染物在生化装置内得到降解。生化阶段需要投加一定量的氮源和磷源。

39.经生物处理降低bod、cod后,废水再进入超滤装置36,微生物菌体通过超滤装置36从出水中分离,确保大于20nm的颗粒物、微生物和与cod相关的悬浮物安全地截留在超滤装置36内。超滤最大压力为6bar。超滤膜为直径为8mm,内表面为高分子有机聚合物的管式错流超滤膜,膜分离粒径为20nm。

40.超滤产水进入swro装置37,去除废水中残留的有机物即cod、盐分及其他污染物,最后由高压反渗透装置38进一步确保出水达到中水处理系统的进水指标,由中水处理系统进一步处理后即可实现水资源回用。超滤浓水分为两部分,一部分直接返回至酸化水解池33 内,为酸化水解池33补充污泥量,另一部分进入污泥池后,经压滤机将污泥分离后产生的清液返回至酸化水解池33内,为酸化水解池 33补充水量。

41.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1