一种转炉炼钢连铸大包回转浇铸位烟气收集系统的制作方法

1.本实用新型属于冶金行业烟气收集领域,尤其涉及一种转炉炼钢连铸大包回转浇铸位烟气收集系统。

背景技术:

2.在冶金炼钢连铸生产过程中,大包中的钢水进入中间包时,由于落差原因,在中间包冲击区会形成迸溅,迸溅起的钢水挂到中间包包壁耐材和包口,包口缩小到一定程度后,钢水外流,为避免红钢落地带来人身伤害、烧损设备,操作人员会及时用氧气对包口的渣钢进行清理,期间会产生大量高温浓烟。

3.因现有大包回转台浇铸位的大包烟气、浇铸烟气、烧中间包渣钢所产生的烟气利用屋顶罩的形式加以捕集,烟尘产生点距离屋顶罩距离较大,烟气在上升过程中,绝大部分烟气会向厂房内扩散,形成粉尘沉降,不能做到“应收尽收”,车间内局部粉尘浓度8mg/m3难以保障,对员工的健康和车间的安全有一定影响,同时屋顶罩不利于烟气的捕集,造成了资源浪费,风量分配设计浪费较大,大包回转换包时无法做到捕集的有效衔接。

技术实现要素:

4.为了解决上述背景中的问题,本实用新型提供了一种转炉炼钢连铸大包回转浇铸位烟气收集系统,在钢包回转台浇铸位处安装一个烟气收集系统,将集烟罩分为两个半罩,半罩可移动拆分连接,不影响大包回转台的正常运行和维护,并且半罩设置有挡板,将大包上方全部覆盖,防止烟尘逸散,同时轨道安装在高轨梁、低轨梁上,降低安装高度和安装成本。

5.为了达到上述目的,本实用新型提供了一种转炉炼钢连铸大包回转浇铸位烟气收集系统,包括大包和设置在大包上方的集烟罩,其特征在于,所述集烟罩包括两个对称设置且可移动拆分连接的半罩,所述半罩包括设置在上方的支撑板一,所述支撑板一水平设置,支撑板一的下方一侧设置挡板一,挡板一的外侧设置有行走机构连接在支撑板一的下方,支撑板一下方与挡板一垂直的一侧设置竖直挡板,竖直挡板位于挡板一的一侧向外扩展连接有挡板二,挡板二与挡板一的侧边通过倾斜板连接,支撑板一下方位于挡板一对侧连接有斜板,所述斜板倾斜设置,斜板的底端连接有支撑板二,支撑板二的底部同样设置有行走机构。

6.将集烟罩设置在大包的上方,对大包产生的烟尘及时收集,同时将集烟罩分为两个可移动的半罩,在生产时将两个半罩合并在一起,进行烟气收集,在对回转台进行维护保养,大包转台检修、更换结晶器、更换中间包、检修烘烤器等天车吊装作业时将两个半罩分离,不影响回转台的正常使用,同时半罩设有多个挡板,将整个半罩覆盖在大包上方,防止烟尘逸散,并在半罩的两个支撑板上设置行走机构,根据需求驱动连接或者分离,在不影响正常运行的情况下减轻员工劳动强度。

7.进一步的,所述集烟罩横跨在高轨梁和低轨梁上,高轨梁安装在大包回转台两侧

的立柱的“牛腿上”,低轨梁安装在中包车高轨悬梁柱顶端,减少其制作成本。

8.进一步的,所述行走机构包括连接横梁、电机、减速机和车轮,连接横梁设置在支撑板的底部边缘,车轮设置在连接横梁的两端,电机连接减速机控制一侧的车轮,所述车轮与高轨梁和低轨梁上的轨道配合连接。电机通过减速机控制行走机构两端的车轮,车轮与高、低轨梁上的轨道相配合,一端的电机运行时,带动两端的车轮同步移动,上下两个行走机构通过变频器同步控制,故障率大大降低,保障环保设施与生产设备的有效同步运行。

9.进一步的,所述电机为直连式减速电机,且为变频驱动。采用直连式减速电机,工作寿命长,简化设计,节省空间,维护简便,使用变频驱动可根据需求调整移动速度并且保持两个行走机构的同步移动。

10.进一步的,所述支撑板一的中间位置设有连接孔,上方连接有收集管口。半罩上方连接有收集管道,烟尘通过收集管口进行收集。

11.进一步的,所述收集管口上连接有集气管道,集气管道的末端可拆卸连接混合管道,混合管道与两个半罩的集气管道连接,混合管道的尾端连接有排烟管道。收集管口收集的烟尘通过集气管道传输到混合管道,混合管道将两个半罩的烟尘收集后通过排烟管道排出,将集烟罩的烟尘排出。

12.使用本实用新型的有益效果在于:

13.1、在钢包回转台浇铸位处安装一个烟气收集系统,在转台两侧钢支架立柱上做“牛腿”支撑高轨梁,利用现有中包车高轨悬梁柱支撑低轨梁,罩体横跨在高轨梁和低轨梁的轨道上,降低安装高度和安装成本,从尘源点到除尘罩顶管道这段区域内,烟气在半封闭的负压环境下被短路径有效收集,缩短烟尘到达集烟罩的距离,起到良好的节能环保技术效果;

14.2、将集烟罩分为两个半罩,半罩可移动拆分或者连接,不影响大包回转台的正常运行和维护,在对回转台进行维护保养,大包转台检修、更换结晶器、更换中间包、检修烘烤器等天车吊装作业时,可通过行走机构将两个半罩分离,连铸工序正常生产时,两个半罩连接封闭,大包烟气、浇铸烟气及烧中间包渣钢时产生的烟气都得到有效捕集,不影响生产设备的正常运行、人员的正常操作;

15.3、并且半罩设置有多个挡板,将大包上方全部覆盖,防止烟尘逸散,半罩的斜板适应上方的集气管道的位置,同时集气管道与混合管道为可拆卸连接,在半罩分离时,集气管道与混合管道可直接分离,半罩连接时,集气管道与混合管道再次连接,满足烟气的正常收集。

附图说明

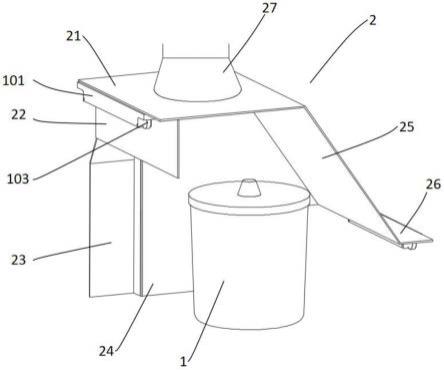

16.图1为本实用新型所提供的一种转炉炼钢连铸大包回转浇铸位烟气收集系统的优选实施例的半罩与大包的结构示意图;

17.图2为优选实施例的大包回转浇铸位自驱动集气罩正视图;

18.图3为优选实施例的大包回转浇铸位自驱动集气罩俯视图;

19.图4为优选实施例的大包回转浇铸位自驱动集气罩侧视图;

20.其中:1、大包;2、半罩;21、支撑板一;22、挡板一;23、挡板二;24、竖直挡板; 25、斜板;26、支撑板二;27、收集管口;81、集气管道;82、混合管道;83、排烟管道; 101、连接横梁;

102、电机;103、减速机;104、车轮;201、高轨梁;202、支架立柱;203、低轨梁;a、检修位置;b、工作位置。

具体实施方式

21.为了使本实用新型的目的、技术方案和有益效果更加清楚明白,下面结合附图对本实用新型的技术方案进行详细说明。

22.一种转炉炼钢连铸大包回转浇铸位烟气收集系统,如图1和图4,包括大包1和设置在大包1上方的集烟罩,所述集烟罩横跨在大包1高轨悬梁柱的高轨梁201和低轨梁203上,使集烟罩可安装在大包的上方,可有效缩短尘源点到集烟罩之间的距离,降低安装高度,后续的安装维护也较为方便,所述高轨梁201搭在大包1两侧的支架立柱202上,低轨梁安装在中包车高轨悬梁柱顶端,所述支架立柱202从两侧支撑高轨梁201,支架立柱202和低轨梁203均为原连铸回转平台的结构,充分利用原装置的结构,在不影响现有结构的情况,降低制作安装成本。

23.所述集烟罩包括两个对称设置且可移动拆分连接的半罩2,所述半罩2包括设置在上方的支撑板一21,支撑板一21水平设置,支撑板一21的下方一侧设置挡板一22,挡板一22 从上至下的长度并未超过大包1的上口,在下方预留出一部分空间,为大包回转留出必要的安全空间,在挡板一22的外侧设置有行走机构,行走机构连接在支撑板一21的下方,位于支撑板一21的边缘位置,所述行走机构包括连接横梁101、电机102、减速机103和车轮104,连接横梁101设置在支撑板一21的底部边缘,车轮104设置在连接横梁101的两端,共设置有两组,车轮104与高轨梁201配合连接,通过车轮104在高轨梁201上的移动来实现半罩 2的移动,电机102和减速机103设置在连接横梁101的上方,同时电机102通过减速机103 控制连接横梁101一端的车轮104,驱动一端的车轮104,另一端作为从动端进行移动,进一步的,电机102为直连式减速电机,保障该电机工作寿命长,简化设计,节省空间,维护简便,同时使用变频驱动可根据需求调整移动速度,并实现两个行走机构的同步移动。

24.支撑板一21下方与挡板一22垂直的一侧设置竖直挡板24,竖直挡板24覆盖整个大包1 的范围,竖直挡板24位于挡板一22的一侧向外扩展连接有挡板二23,挡板二23与竖直挡板24不处于同一平面上,挡板二23的顶部与挡板一22的侧边通过倾斜板连接,支撑板一 21下方位于挡板一22对侧连接有斜板25,所述斜板25倾斜设置,斜板25的底端连接有支撑板二26,支撑板二26的底部同样设置有行走机构,即连接横梁101设置在支撑板二26的底部边缘,车轮104设置在连接横梁101的两端,电机102和减速机103设置在连接横梁101 的上方,位于支撑板一21上的行走机构和支撑板二26上的行走机构同时运行,以此控制半罩2的整体移动,半罩2处于竖直挡板24的对侧面未设置任何挡板,该侧面与另一个半罩2 未设置任何挡板的侧面连接闭合,形成一个封闭的集烟罩。

25.如图3,当连铸工序正常生产时,两个半罩2连接封闭,两个半罩2均处于工作位置b,此时两个半罩2常闭,形成一个集烟罩,对大包烟气、浇铸烟气及烧中间包渣钢时产生的烟气都得到有效捕集,当需要进行大包转台检修、更换结晶器、更换中间包、检修烘烤器等的天车吊装作业时,两个半罩2分别通过行走机构移动到检修位置a,满足吊装和检修需求。

26.进一步的,所述支撑板一21的中间位置设有连接孔,上方连接有收集管口27,如图2,烟尘通过收集管口27进行收集,所述收集管口27上连接有集气管道81,集气管道81也倾

斜设置,与斜板25的倾斜角度相同,集气管道81的末端可拆卸连接混合管道82,混合管道 82与两个半罩2的集气管道81连接,用于将两个半罩2收集的烟尘混合后,最终通过混合管道82的尾端的排烟管道83将烟尘排出。

27.最后所应说明的是,以上实施例仅用以说明本实用新型而非限制,参照较佳实施例对本实用新型进行了详细说明,同时在本实用新型实施例方案中未详细描述的装置与机构均为现有技术,本领域的普通技术人员应当理解,在没有经过创造性思维对本实用新型所做出的修改或者等同替换,均应涵盖在本实用新型的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1