一种多段式过硫酸盐高级氧化废水处理设备

1.本实用新型涉及一种废水处理设备,具体涉及一种多段式过硫酸盐高级氧化废水处理设备,属于环保工程或实验教学设备领域。

背景技术:

2.在“双碳”背景下,环保政策日益严格,国家不断加大对水污染防止的力度。“十二五”期间工程技术和产业规模得到较快发展,“十三五”、“十四五”期间废水处理产业仍需继续开展整体技术升级示范,达标排放技术升级是重中之重。对于新建项目将不设排污口,必须做到废水“零排放”,因此大量难处理工业废水的处理是亟待解决的问题,降低工业废水有机物浓度,对实现废水“零排放”和结晶盐资源化起到至关重要的作用。

3.过硫酸盐高级氧化技术作为一种新兴的废水高级氧化处理技术,凭借其高效、无选择性的氧化特点具有广阔的研究及应用前景。该技术主要利用过硫酸盐被活化后产生的自由基对废水中有机物实现彻底矿化,目前主要的活化方式主要有热活化、微波活化、过渡金属催化活化等。

4.过硫酸盐在水中电离产生过硫酸根离子(s2o

82-),在热的作用下s2o

82-离子裂解产生so

4-·

。随着温度的升高,过硫酸盐的分解率也在不断增大,但由于生成的so

4-·

之间以及so

4-·

与无机离子之间存在淬灭反应,快速且大量生成的自由基如果不能在短时间内有效与污染物接触,则会在传递过程中消耗掉,从而降低氧化剂的利用效率。过渡金属离子(fe

2+

、ag

+

、cu

2+

、mn

2+

、ce

2+

、co

2+

、v

2+

等)可以通过转移给s2o

82-一个电子实现s2o

82-中—o—o—键断裂而将其活化。当活化作用的金属离子过量时,多余的金属离子会消耗一部分so

4-·

,因此,采用过渡金属离子活化s2o

82-产生so

4-·

的效率相对于热活化方式低。但fe

2+

活化过硫酸盐的反应在常温下即可发生,且fe

2+

易得、高效、无毒,是研究最为广泛的活化过硫酸盐的金属离子活化剂。研究表明金属活化过硫酸盐是一种类feton反应,在过硫酸钠系统中,三价铁非常稳定,且在ph》4的情况下,三价铁会形成沉淀,而fe

2+

的过量存在会导致so

4-·

的无谓消耗,因此活化的重点在于氧化体系的ph、fe

2+

与过硫酸钠的药剂比例的控制。但是,将金属离子直接加入反应体系的操作方式会造成水体二次污染的问题。

5.因此,开发一种高效的非均相反应设备对该技术的大力推广具有重要作用,本方案将非均相氧化技术拓展到废水过硫酸盐高级氧化技术中,设备具有较好的灵活度,可根据需要设计合适的尺寸。此外,本方案还可按照相应的比例设计为有机玻璃材质的实验教学设备。

技术实现要素:

6.本实用新型正是针对现有技术中存在的问题,提供一种多段式过硫酸盐高级氧化废水处理设备,该技术方案采用分级处理的方法、差异化的添加药剂,结合催化氧化的反应特点:部分有机物在较短时间内能降解、在相对较低的药剂浓度下即可实现有机物的初步去除,而对于难降解有机物需要延长停留时间、加大药剂投加量,因此需要一种根据水质变

化灵活调控处理程度的设备。本装置可根据实际情况需要,设计并建设为不同尺寸的反应装置,反应装置极大利用自然重力作用,能耗较低可有效降低装置的运营成本。根据化学反应的动力学原理,每一级反应物的浓度不同,将每一级反应池实现差别化设计,可更有效符合实际应用情况。

7.为了实现上述目的,本实用新型的技术方案如下,一种多段式过硫酸盐高级氧化废水处理设备,所述处理设备包括一级反应池、二级反应池、三级反应池以及加药系统,加药系统通过管道分别往一级反应池、二级反应池、三级反应池中进行加药,一级反应池的一侧设置有混合器,二级反应池的一侧设置有第一导水墙体,三级反应池的一侧均设置有第二导水墙体,其中一级反应池、二级反应池、三级反应池的底部分别对应设置有第一筛板、第二筛板以及第三筛板。

8.作为本实用新型的一种改进,所述混合器与一级反应池之间设置有水泵,所述水泵为变频式电机水泵,主要通过水泵进行进水量控制,根据不同设计要求调节水泵的流量,水泵为变频式电机水泵。污水进入一级反应池后自下而上流动,与第一筛板上部的固体催化剂接触、反应。反应后的水通过第一溢流堰进入二级反应池。二级反应池的污水通过折返墙底部进水孔进入,该反应池的药剂通过加药系统加入,加药量由可自动调节阀门控制。污水在二级反应池内的流动方向也为自下而上,与筛板上部的固体催化剂接触、反应。反应后的水通过第二溢流堰进入三级反应池。二级反应池的污水通过折返墙底部进水孔进入,该反应池的药剂通过加药系统加入,加药量由可自动调节阀门控制。污水在二级反应池内的流动方向也为自下而上,与筛板上部的固体催化剂接触、反应。反应后的水通过第三溢流堰进入下一反应工段。

9.作为本实用新型的一种改进,所述第一筛板、第二筛板以及第三筛板上均设置有固体催化剂。催化剂优选铝基催化剂、陶基催化剂、碳基催化剂,催化剂应为固体颗粒状态。分为不同的反应级可高效利用氧化剂,提高处理效率的同时可降低处理成本。

10.作为本实用新型的一种改进,所述第一筛板、第二筛板(13)以及第三筛板(14)采用聚乙烯材质或者金属材质的筛板,具有一定的承重能力,筛板的孔径控制为0.5-5mm。

11.作为本实用新型的一种改进,所述混合器中设置有搅拌器(2),一级反应池(4)的进水方式为下部进入,在一级反应池的底部预留进水口,来自上一工段的废水在混合器(3)中与一定量的药剂在搅拌器(2)的作用下充分搅拌混合。

12.作为本实用新型的一种改进,所述加药系统(1)管路的支路上设置有自动调节阀门,药剂的浓度、添加比例等根据废水的水质指标及处理要求进行调节。所述一级反应池、二级反应池、三级反应池长度比例为:(1.5~2):(2.8~3.2):(3.8~4.2)。根据水质特点及处理要求进行调整,即可有效处理废水还可以高效利用工业场地。

13.相对于现有技术,本实用新型具有如下优点,1)该技术方案中的设备利用各级反应池的高度差,通过水体自身重力实现在相邻反应池间的流动,因此可在较小能耗下实现多级反应;

14.2)该技术方案为高效利用各级反应产生的活性自由基,将不同降解难度的有机物分级处理且根据水质变化可差异化的调节药剂投加量;合理投加各级反应池的药剂可有效避免药剂浪费而降低处理成本;3)本设备各级反应池的池体长度比例可根据设计、场地、水质等情况适当调节,还可组装为可移动式设备用于不同的工业场地或用于教学科研活动,

应用于工业场地时主题结构为混凝土结构,适应试验科研活动时为有机玻璃或钢结构。

附图说明

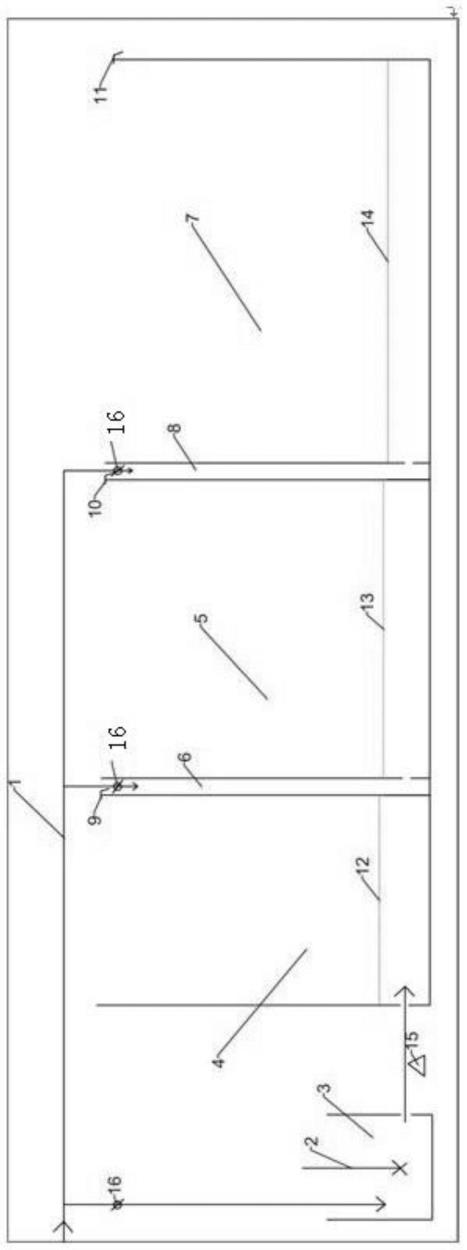

15.图1是本实用新型实施例设备的结构示意图;

16.图中:1、加药系统,2、搅拌装置,3、混合池,4、一级反应池,5、二级反应池,6、第一导水墙,7、三级反应池,8、第二导水墙,9、第一溢流堰,10、第二溢流堰,11,第三溢流堰筛板,12、第一筛板,13、第二筛板,14,第三筛板,15、水泵,16、可自动调节阀门。

具体实施方式:

17.为了加深对本实用新型的理解,下面结合附图对本实施例做详细的说明。

18.实施例1:参见图1,一种多段式过硫酸盐高级氧化废水处理设备,所述处理设备包括一级反应池4、二级反应池5、三级反应池7以及加药系统1,加药系统通过管道分别往一级反应池4、二级反应池5、三级反应池7中进行加药,一级反应池的一侧设置有混合器,二级反应池5的一侧设置有第一导水墙体6,三级反应池7的一侧均设置有第二导水墙体8,其中一级反应池4、二级反应池5、三级反应池7的底部分别对应设置有第一筛板12、第二筛板13以及第三筛板14,所述混合器与一级反应池4之间设置有水泵15,所述水泵为变频式电机水泵。主要通过水泵15进行进水量控制,根据不同设计要求调节水泵的流量,水泵为变频式电机水泵。污水进入一级反应池4后自下而上流动,与第一筛板12上部的固体催化剂接触、反应。反应后的水通过第一溢流堰9进入二级反应池5。二级反应池5的污水通过折返墙6底部进水孔进入,该反应池的药剂通过加药系统1加入,加药量由可自动调节阀门17控制。污水在二级反应池内的流动方向也为自下而上,与筛板13上部的固体催化剂接触、反应。反应后的水通过第二溢流堰10进入三级反应池6。二级反应池5的污水通过折返墙8底部进水孔进入,该反应池的药剂通过加药系统1加入,加药量由可自动调节阀门18控制。污水在二级反应池内的流动方向也为自下而上,与筛板14上部的固体催化剂接触、反应。反应后的水通过第三溢流堰11进入下一反应工段,所述第一筛板12、第二筛板13以及第三筛板14上均设置有固体催化剂。催化剂优选铝基催化剂、陶基催化剂、碳基催化剂,催化剂应为固体颗粒状态。分为不同的反应级可高效利用氧化剂,提高处理效率的同时可降低处理成本,所述第一筛板12、第二筛板13以及第三筛板14采用聚乙烯材质或者金属材质的筛板,具有一定的承重能力,筛板的孔径控制为0.5-5mm,所述混合器中设置有搅拌器2,一级反应池4的进水方式为下部进入,在一级反应池的底部预留进水口,来自上一工段的废水在混合器3中与一定量的药剂在搅拌器2的作用下充分搅拌混合,所述加药系统1管路的支路上设置有自动调节阀门16,药剂的浓度、添加比例等根据废水的水质指标及处理要求进行调节。所述一级反应池、二级反应池、三级反应池长度比例为:(1.5~2):(2.8~3.2):(3.8~4.2)。根据水质特点及处理要求进行调整,即可有效处理废水还可以高效利用工业场地。

19.具体实施例1:

20.本实施例为处理某煤化工废水生化尾水的装置,为难降解有机废水:

21.将二沉池出水通过泵输送至3混合池内,加入过硫酸盐浓度为1.0mol/l,药剂投加量为25g/t

·

水,一级反应池投加3~5mm的碳基颗粒催化剂,反应池的筛板孔径为1~2mm,停留时间为10min;废水再由溢流堰9进入导水墙6,并在导水墙中通过加药系统完成加药,

加入过硫酸盐浓度为1.0mol/l,药剂投加量为15g/t

·

水,二级反应池投加2~3mm的碳基颗粒催化剂,反应池的筛板孔径为1~1.5mm,停留时间为18~20min;废水再由溢流堰10进入导水墙8,并在导水墙中通过加药系统完成加药,加入过硫酸盐浓度为1.0mol/l,药剂投加量为10g/t

·

水,三级反应池投加1~2mm的碳基颗粒催化剂,反应池的筛板孔径为0.5~1mm,停留时间为25~30min;三级反应池的废水由溢流堰11流出本反应装置,进入下一工段或循环利用阶段。该设备三级反应池的池体长度比例为2:3:4,为钢筋混凝土结构。处理后的水质能够满足工业废水回用标准。

22.具体实施例2:

23.本实施例为处理苯酚模拟水样的科研小试装置,为较易处理的模拟废水:

24.将模拟水样由蠕动泵输送至3混合池内,加入过硫酸盐浓度为0.5mol/l,药剂投加量为15mg/l

·

水,一级反应池投加3~5mm的碳基颗粒催化剂,反应池的筛板孔径为1~2mm,停留时间为8min;废水再由溢流堰9进入导水墙6,并在导水墙中通过加药系统完成加药,加入过硫酸盐浓度为0.5mol/l,药剂投加量为10mg/l

·

水,二级反应池投加2~3mm的碳基颗粒催化剂,反应池的筛板孔径为1~1.5mm,停留时间为15~18min;废水再由溢流堰10进入导水墙8,并在导水墙中通过加药系统完成加药,加入过硫酸盐浓度为0.5mol/l,药剂投加量为10mg/l

·

水,三级反应池投加1~2mm的碳基颗粒催化剂,反应池的筛板孔径为0.5~1mm,停留时间为20~25min;三级反应池的废水由溢流堰11流出本反应装置,尾水为处理后水样。该设备三级反应池的池体长度比例为2:2.5:3.5,为钢筋混凝土结构。处理后废水中苯酚去除率达95%以上。

25.需要说明的是上述实施例,并非用来限定本实用新型的保护范围,在上述技术方案的基础上所作出的等同变换或替代均落入本实用新型权利要求所保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1