低能耗强化除磷改良MBR系统的制作方法

低能耗强化除磷改良mbr系统

技术领域

1.本系统属于污水处理领域。

背景技术:

2.传统a2o+mbr工艺问题

3.在市政污水处理项目中,为达到准ⅳ或更高标准和控制用地指标的原因,应用a2o+mbr工艺普遍。但此工艺投资高、运行成本高、生物除磷效果差,膜清洗药剂对环境影响大,目前还没有得到很好的改进。

4.1)改进方向

5.①

工艺的优点是污泥浓度高,可达8000mg/l,负荷高,池容小,土建投资低。改进系统应保留此项优势,不能造成土建投资增加过大。

6.②

工艺的设备投资较高,尤其膜组件和配套设备的投资较高,改进系统的设备应当减少,投资相应降低。

7.③

工艺生化系统的生物除磷效果差(约50%),低于常规a2o非mbr 工艺(60~70%)。需要投加大量的除磷药剂。改进系统应当充分发挥生化除磷能力,降低药剂消耗。

8.④

工艺的能耗包含药剂、电耗、设备、材料、人工等,其中因为mbr 膜分离系统因为处于污泥环境运行,污堵严重,通量较低,因此,膜擦洗、膜药剂清洗能耗巨大。此外,膜组件也需要5~8年全部更换。改进的目标是:减少模组件数量,降低擦洗强度和膜清洗药剂消耗。以上改良方向将有效提升技术的短板,扩展应用领域,有很高的实用价值。

技术实现要素:

9.低能耗强化除磷改良mbr系统,其特征在于,包括:sbr池1、混凝沉淀池2、浸没式超滤池3、曝气风机4、加药设备5、膜擦洗风机6、抽吸泵7、 sbr进水管8、sbr出水管9、混凝沉淀池出水管10、浸没式超滤抽吸管11、产水管12、滗水器13、曝气器14、搅拌器15、混合搅拌机16、絮凝搅拌机 17和膜组件19。

10.sbr池1设有滗水器13、曝气器14和搅拌器15、曝气风机4与曝气器连接,然后sbr池连接混凝沉淀池2。

11.混凝沉淀池2分为混合、絮凝和沉淀3个部分,混合部分设有加药设备5 和混合搅拌机16,絮凝设有絮凝搅拌机17,连接混凝沉淀池2通过混凝沉淀池出水管10与浸没式超滤池3连接。

12.浸没式超滤池设置膜擦洗风机和膜组件。浸没式超滤池通过浸没式超滤抽吸管11连接了抽吸泵7;抽吸泵7还连接产水管12。

13.进一步,混凝沉淀池2的沉淀部分设有斜管,斜管18为多根紧密平行排布六角管状组合而成的立体结构,为单排或多排。

14.(1)sbr工艺替代a2o工艺

15.与a2o+mbr工艺不同的是,采用sbr工艺替代a2o工艺。

16.sbr是序批式活性污泥法的简称,是一种按间歇曝气方式来运行的活性污泥污水处理技术,在时间上将厌氧段与好氧段进行分割,以非稳定生化反应代替稳态生化反应,静置理想沉淀代替传统动态沉淀,通过在sbr反应池运行上的有序和间歇操作,完成对污水的处理。

17.sbr工艺的运行方式及操作灵活,通过工艺控制能够取得脱氮、除磷的良好效果,可按照进水-曝气好氧反应-停止曝气缺氧反应-沉淀-排水-闲置六个阶段周期性运行。sbr进水期只进行搅拌,制造厌氧环境,保证混合液处于厌氧状态,进水结束后进行充氧曝气,完成碳氧化、氨氮硝化及磷的吸收,此为好氧反应期。缺氧反应期停止曝气,保持搅拌混合,制造缺氧环境达到脱氮目的。沉淀期进行混合液的泥水分离,沉淀完成后排水、闲置。周期设计通常为4、6、8h,每天完成整数周期,运行周期可以通过自动化灵活调整。单个池体间歇运行,4个池体可以实现连续进水、连续出水。为确保生化系统的脱氮除磷效果,精确控制溶解氧,厌氧段在0mg/l-0.2mg/l之间,缺氧段在 0.2mg/l-0.5mg/l之间,好氧段在1.5mg/l-3mg/l之间。

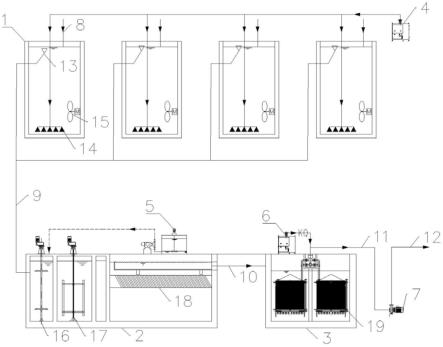

18.sbr工艺曝气池与沉淀池合一,不需要建设二沉池。不仅能够代替a2o 工艺,而且能节约用地,降低土建投资。由于可以充分利用sbr的生物除磷能力,而不需要在生物池内投加除磷药剂,避免降低药效和对污泥造成不利影响,优于a2o+mbr工艺。

19.(2)增加混凝沉淀单元

20.在sbr工艺后增加混凝沉淀单元,实现高效的化学除磷,不仅避免常规工艺在a2o生物池中投加除磷药剂对生化反应的不利影响,而且降低药剂消耗。在混凝沉淀后,水质大大改善,也有利于膜组件对污染物的分离。

21.混凝沉淀可以采用高效沉淀池、磁混凝、气浮等工艺代替。降低水力负荷,节约占地。

22.(3)泥水分离膜池改为浸没式超滤池出水

23.常规a2o+mbr工艺的膜池用于分离泥水混合物,由于污泥浓度高,超过1%,分离难度大,膜组件污堵严重,随着运行时间的延长,通量越来越低,产水量下降。膜组件的擦洗能耗巨大,药剂清洗频繁,消耗量巨大,而清洗的废水里包含的次氯酸钠、柠檬酸、氢氧化钠对环境影响较大。而工艺优化后,对混凝沉淀后污水进一步分离,分离难度大大降低,气擦洗曝气量减半、药剂消耗量大大降低,膜通量增大约100%,设备投资会降低约50%。

24.(4)改良系统有利于污泥脱水

25.a2o+mbr工艺产生污泥难以脱水,含水率高,运输和处置费用高。而改良系统的污泥便于脱水,药剂消耗和运输处置费用均较低。

附图说明

26.图1本系统原理图

27.sbr池1;混凝沉淀池2;浸没式超滤池3;曝气风机4;加药设备5;膜擦洗风机6;抽吸泵7;sbr进水管8;sbr出水管9;混凝沉淀池出水管 10;浸没式超滤抽吸管11;产水管12;滗水器13;曝气器14;搅拌器15;混合搅拌机16;絮凝搅拌机17;斜管18;膜组件19。

28.图2是斜管示意图。

具体实施方式

29.1)系统组成说明

30.流程:污水依次进过sbr池1

→

混凝沉淀池2

→

浸没式超滤池3处理,为节约用地和投资,宜共壁合建。

31.水头要求:sbr池1采用滗水器13排水,因此,需要预留约1.5m水头,即sbr池1液位高于混凝沉淀池2液位1.5m左右;混凝沉池2液位高于浸没式超滤池3内液位0.4m左右。

32.sbr池1:4格为一组,可根据水量设计2组或多组,共壁建设。池内安装滗水器13,用于出水时从池内液面顶部撇水,不出水时高于液面。池底部安装曝气器14,鼓风机房内的曝气鼓风机4用于曝气阶段向sbr池1充氧。池内壁安装搅拌器15,由plc精确控制启停时间,用于在厌氧段和缺氧段充分搅拌,确保生化反应充分。sbr池进水由自动阀门控制,进入4格中的一个,每一组的不同池内可以交替处于进水、反应、沉淀、出水阶段,连续进水、连续均匀出水(详见下表,时间可灵活调整)。

33.表1sbr池常规运行时序表

34.步序1h1h1h1h1池进水反应(曝气和缺氧)沉淀滗水2池滗水进水反应(曝气和缺氧)沉淀3池沉淀滗水进水反应(曝气和缺氧)4池反应(曝气和缺氧)沉淀滗水进水

35.滗水器13的排水的通过sbr出水管9进入混凝沉淀池2。在进水厌氧段搅拌器15开启,在曝气后的缺氧段,搅拌器15开启。

36.混凝沉淀池2:与sbr池1渠道或管道连接。分为混合、絮凝和沉淀3 个部分,目的是经过sbr池1后进一步化学除磷和降低悬浮物。混合反应段内部安装混合搅拌机16,水力停留时间1~2min,速度梯度不低于500。加药间内的加药设备5向混合段投加混凝剂,如pac、聚合硫酸铁三氯化铁等絮凝剂,与污水充分混合。污水与药剂充分混合后,在絮凝段中心位置安装絮凝搅拌机17,电机位于搅拌机顶部,采用框式桨叶,液下低速搅拌,污水中悬浮物、磷酸盐和混凝药剂反应形成絮体,便于在沉淀池泥水分离。沉淀池内部安装的斜管18,常规斜管18为六角管状,为波纹板焊接而成,斜长1m,角度60

°

,采用斜管18其处理能力是平流式沉淀池的3-5倍,可以提高分离效率,降低池体平面面积。在沉淀池悬浮物和磷酸盐沉淀后去除后,顶部分离后的污水通过混凝沉淀池出水管10进入浸没式超滤池3,为其提供低悬浮物的进水。

37.浸没式超滤池3:池内安装膜组件19,可以池壁固定,或者池底支撑。通过低孔隙率微滤膜《mf》和超滤膜《uf》,大都采用0.1~0.4μm膜孔径的膜组件19过滤混凝沉淀池2的出水,通量宜控制在25~30l/m2.h,高于 a2o+mbr工艺的15~20l/m2.h,膜组件数量减少50%。过滤的压力由抽吸泵 7提供,出水通过产水管12进入后续消毒工艺段。为保障膜组件的稳定产水,鼓风机房内的膜擦洗风机6向膜组件19底部持续曝气、擦洗,降低表面的污堵率。气水比控制在4倍左右,低于a2o+mbr工艺8倍。膜组件19每7天进行一次维护性,3~6个月进行一次恢复性清洗,频率低于常规a2o+mbr 工艺。

38.参数控制

39.①

控制sbr工艺出水连续、稳定和均匀,避免对后续单元造成冲击。

40.②

混凝沉淀也可以替换为高水力负荷的高效沉淀池、磁混凝或气浮技术,降低占地和土建投资。

41.③

为降低sbr池容,降低土建投资和造价,可投加悬浮填料。

42.④

sbr池污泥浓度宜控制在4500~5000mg/l范围。

43.⑤

混凝沉淀池表面负荷宜控制在15~20m3/m2.h。

44.⑥

浸没式超滤膜通量宜控制在25~30l/m2.h。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1