含氮废水处理装置的制作方法

1.本实用新型涉及废水处理技术领域,特别涉及一种含氮废水处理装置。

背景技术:

2.在污水处理中,氮的主要形式为有机氮与无机氮(氨态氮、硝态氮),其中有机氮会通过水解酸化转换成氨氮,然后硝化成硝态氮,硝态氮是在自然界中最稳定的氮氧化合物,不易生物降解,含量较高,极易溶解于水,对水体污染十分严重,因此必须进行处理达标后排放。

3.硝态氮废水的处理方法通常可采用离子交换法、膜法、吸附法和生物反硝化法。其中离子交换法、膜法以及吸附法都是化学和物理过程,但是这类方法产出的浓水面临着终端处置的问题,且设备投资和运行成本都高于生物反硝化法。

4.生物反硝化法主要是指通过反硝化细菌降解硝态氮转化为氮气的过程,旨在恢复自然界氮素循环的平衡,包括活性污泥反硝化法、生物膜反硝化法和生物滤池反硝化法等。

5.其中,生物膜反硝化法中比较高效的为mbbr(moving-bed biofilmreactor,移动床生物膜反应器)反硝化法,在生物反硝化法中属比较先进的一种工艺,且已被广发接受并应用。mbbr克服了固定床反应器需要定期反冲洗,流化床反应器需要使载体流化,淹没式生物滤池堵需清洗滤料和更换曝气器的复杂操作的不足,又保留了传统生物膜法抗冲击负荷、污泥产量少、泥龄长的特点。其主要原理是利用污水连续流过反应器填料载体后,在载体上形成生物膜,微生物在生物膜上大量繁殖生长的同时降解污水中的有机污染物,从而起到净化污水的作用。但是mbbr反硝化法仍存在其自身缺点:占地面积大、污泥浓度低、硝态氮体积负荷低且处理效率低。

技术实现要素:

6.本实用新型的目的在于提供一种含氮废水处理装置,以解决现有技术中 mbbr反硝化池占地面积大、处理效率低的问题。

7.为解决上述技术问题,本实用新型采用如下技术方案:

8.一种含氮废水处理装置,包括:反应器罐体,为立式设置,其下端设有供废水进入的进水口,其上端设有供废水流出的出水口;所述反应器罐体内具有供反硝化细菌附着的流化填料;立式多层搅拌器,包括转轴和多组搅拌叶片;所述转轴从所述反应器罐体的顶部竖直向下伸入罐内,多组所述搅拌叶片沿高度方向上下间隔设于所述转轴上,所述搅拌叶片随着转轴转动以搅拌所述流化填料。

9.根据本实用新型的一个方面,所述流化填料为多孔结构的柔性聚氨酯海绵。

10.根据本实用新型的一个方面,所述流化填料的填充率为30%~40%。

11.根据本实用新型的一个方面,所述反应器罐体的高度为15m~20m。

12.根据本实用新型的一个方面,所述转轴的下端至少向下超出所述反应器罐体的中部,并接近底部。

13.根据本实用新型的一个方面,所述反应器罐体为圆柱状,所述反应器罐体的顶部敞开,从而供气体从罐内逸出以排入大气。

14.根据本实用新型的一个方面,所述含氮废水处理装置还包括安装横梁,所述安装横梁沿横向架设于所述反应器罐体的顶部敞口上方;所述立式多层搅拌器还包括搅拌驱动单元,所述搅拌驱动单元固定在所述安装横梁上,所述搅拌驱动单元具有竖直朝下的输出端,所述输出端伸入罐内,并连接于所述转轴以驱动所述转轴转动。

15.根据本实用新型的一个方面,所述出水口环绕于所述反应器罐体的上端侧壁上,所述出水口为堰口形式。

16.根据本实用新型的一个方面,所述含氮废水处理装置还包括扰流板;所述扰流板设于所述反应器罐体的内侧面上。

17.根据本实用新型的一个方面,所述反应器罐体的上端开设有供废水循环流出的循环出口,所述循环出口低于所述出水口;所述反应器罐体的下端开设有对应的循环进口;所述含氮废水处理装置还包括循环缓冲器和循环泵;所述循环缓冲器立式设于所述反应器罐体的旁侧,所述循环缓冲器的下端通过上部管道与所述循环进口连接,所述循环泵设于该上部管道上;所述循环缓冲器的上端通过下部管道与所述循环出口连接。

18.由上述技术方案可知,本实用新型提供的一种含氮废水处理装置至少具有如下优点和积极效果:

19.1、该装置将反应器罐体竖向立式设计,在不影响处理废水总体积的情况下,可以通过增加罐体的高度而减小占地面积,适用于场地面积受限的应用环境,提高适用范围。

20.2、多组搅拌叶片沿高度方向上下间隔设于转轴上,确保在罐内的填料无论是在顶部还是在底部都能够被搅拌,使得填料呈现为流化状态,避免出现局部填料堆积的现象,可提高硝态氮体积负荷和处理效率。

附图说明

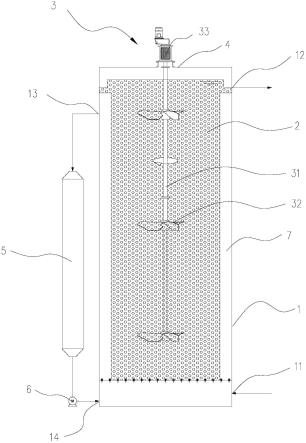

21.图1为本实用新型实施例中含氮废水处理装置的结构示意图。

22.图2为图1的含氮废水处理装置的俯视图。

23.附图标记说明如下:

24.1-反应器罐体、11-进水口、12-出水口、13-循环出口、14-循环进口、

25.2-流化填料、

26.3-立式多层搅拌器、31-转轴、32-搅拌叶片、33-搅拌驱动单元、

27.4-安装横梁、

28.5-循环缓冲器、

29.6-循环泵、

30.7-扰流板。

具体实施方式

31.体现本实用新型特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本实用新型能够在不同的实施方式上具有各种的变化,其皆不脱离本实用新型的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本实用新型。

32.本实施例提供一种含氮废水处理装置,以专门针对含硝态氮废水的处理。更进一步地,含氮废水处理装置具体为深床mbbr(deep moving-bed biofilmreactor)式硝态氮含氮废水处理装置。该装置将反应器罐体竖向设计,在不影响总体积的情况下通过增加罐体的高度而减小占地面积,并结合立式多层搅拌器,达到提高硝态氮体积负荷和处理效率的目的。

33.请参照图1,图1示出了本实施例提供的一种含氮废水处理装置的具体结构,其主要包括反应器罐体1、流化填料2、立式多层搅拌器3、安装横梁4、循环缓冲器5和循环泵6。

34.反应器罐体1立式设置,外形为圆柱形,采用不锈钢材质制成。在本实施例中,反应器罐体1的高度较高,高度约为16m,直径约为5m。相比于传统的 mbbr反硝化池一般为长方体状、钢筋混凝土材质的水池,水池高度为5米,本实施例的反应器罐体1的高度增加了好几倍,即深床mbbr,整体外形偏向细长型。

35.在处理容器体积差不多,两者均能够处理相同体积废水的情况下,深床 mbbr式的反应器罐体1相较于传统的mbbr反硝化池的占地面积大幅度减小,对于场地面积受限的厂家而言,本实施例的深床mbbr式反应器罐体1具有占地面积小、安装位置更为灵活的优点,实用性高。另外,在其他实施例中,根据所处理的废水的容积的不同,反应器罐体1的高度还可以调节,具体地,可供选择的高度范围为15m~20m。

36.如图1所示,反应器罐体1的下端设有供废水进入的进水口11,反应器罐体1的上端设有供废水流出的出水口12。如此,废水的水流方向按箭头方向为由下至上。并且,反应器罐体1的顶部为敞开状。

37.反应器罐体1内具有供废水中的反硝化细菌附着的流化填料2,以进行反硝化反应,通过生物反硝化生成氮气以去除废水中的硝态氮。氮气可以从反应器罐体1的顶部敞口向外逸出,并排入大气。

38.反硝化是指反硝化细菌将硝酸盐(no

3-)中的氮(n)通过一系列中间产物 (no

2-、no、n2o)还原为氮气(n2)的生物化学过程。大部分反硝化细菌是异养菌,例如脱氮小球菌、反硝化假单胞菌等,它们以有机物为碳源和能源,进行无氧呼吸。少数反硝化细菌为自养菌,如脱氮硫杆菌,它们氧化硫或氢获得能量,同化二氧化碳,以硝酸盐为呼吸作用的最终电子受体。反硝化过程需要在缺氧条件下进行。

39.流化填料2为比重接近水、可悬浮于水中的悬浮填料,可作为微生物的活性载体。

40.在本实施例中,流化填料2具体为ppc聚氨酯海绵(poly propylenecarbonate,又称为聚甲基乙撑碳酸酯),具有柔性、亲水性、重量轻、可降解环保型塑料的特点。同时,ppc聚氨酯海绵为多孔结构,遇水容易膨胀,利于反硝化细菌附着,并在填料表面生长出生物膜,强化了污染物、溶解氧和生物膜的传质效果,提高了净化污水的效果。

41.立式多层搅拌器3设于反应器罐体1的内部,用于充分、高效地搅动流化填料2,使得流化填料2为流化状态,进而可加大填料的填充率,提高污泥浓度。

42.具体地,立式多层搅拌器3包括转轴31、多组搅拌叶片32和搅拌驱动单元33。

43.请参照图2,为了实现立式多层搅拌器3的顶部安装,反应器罐体1的顶部对应设置有一安装横梁4。

44.安装横梁4沿罐体的横向水平延伸,并架设于反应器罐体1的顶部敞口上方。搅拌驱动单元33为电机,电机的机壳与安装横梁4连接固定。电机的输出端竖直向下,输出端沿

轴向与转轴31连接,如此,转轴31从罐体1顶部向下伸入至罐内。转轴31的长度足够,使得转轴31的下端至少向下超出反应器罐体1的中部,并接近底部。

45.多组搅拌叶片32沿高度方向上下间隔设于转轴31上,确保在罐内的填料无论是在顶部还是在底部都能够被搅拌,避免出现局部填料堆积的现象。

46.启动电机,转轴31开始绕自身轴向360度转动,从而带动每一组搅拌叶片 32旋转。搅拌叶片32可以是弧形,也可以是螺旋形。搅拌叶片32随着转轴31 转动以形成涡流,使得流化填料2上下翻滚,呈现流化状态。

47.需要说明的是,相较于传统的环状塑料mbbr填料,本实施例中的ppc聚氨酯海绵填料具有柔性、弹性、重量轻的特点。由于柔性的特点,ppc聚氨酯海绵填料在搅拌的过程中不会对于搅拌叶片32造成损伤,由于重量轻的特点,流化性能好,即使较小的搅拌就容易能实现流化,因此耗能低,更为环保。

48.基于以上优点,相较于传统mbbr反硝化池水深一般4米左右,填料填充率 15%以下,污泥浓度低,因此体积负荷约0.15kg no

3-n/(m3·

d)的情况,本实施例提供的深床mbbr反硝化池水深可达15米以上,采用柔性、多孔的ppc聚氨酯海绵填料,以提供巨大表面积供反硝化菌附着,大大增加系统污泥浓度,再利用立式多层搅拌器3在罐内产生的较大的涡流及搅拌,使得生物膜载体呈流体化,填料填充率可达30%~40%,体积负荷约0.5kg no

3-n/(m3·

d)以上。

49.并且,相较于传统mbbr反硝化法,本实施例的深床式mbbr反硝化法可更灵活地与其他工艺组合(比如作为前置或后置反硝化),满足不同组合工艺要求。

50.如图1所示,出水口12环绕于反应器罐体1的上端侧壁上,出水口12为阶梯状的堰口形式,并且在出水口12的外侧上设置有隔离滤网。处理后的废水在经过出水口12时会直接向外溢出,在重力作用下落入地面上配设的储水池,储水池中的废水可以经底部的进水口11再次流入罐内,参与重复循环废水处理。

51.进一步地,反应器罐体1的上端开设有供废水循环流出的循环出口13,循环出口13低于出水口12。反应器罐体1的下端开设有对应的循环进口14。

52.如图1所示,含氮废水处理装置还包括循环缓冲器5和循环泵6。循环缓冲器5立式设于反应器罐体1的旁侧,循环缓冲器5的下端通过上部管道与循环进口14连接,循环泵6设于该上部管道上;循环缓冲器5的上端通过下部管道与循环出口13连接。

53.对于循环缓冲器5而言,按箭头方向,水流的运动为由上至下,这与反应器罐体1的水流方向恰好相反,从而形成一个循环水流,实现对于废水的高效脱氮。

54.如图1所示,含氮废水处理装置还包括扰流板7。扰流板7设于反应器罐体1的内侧面上。扰流板7采用波浪板,通过打破液体张力从而增大液体的涌动力度,以此来提升填料的流动性和均衡性。

55.基于以上含氮废水处理装置,本实施例还提供一种电镀废水处理工艺,该工艺能够利用上述装置进行实施。工艺包括以下过程:

56.1、将含硝态氮的废水通过进水口11泵入反应器罐体1的底部,并从顶部的出水口12出水。废水的水流方向为由下至上。反应器罐体1的顶部为敞开状。

57.2、在进水的同时利用循环缓冲罐和循环泵6进行内循环。循环缓冲器5 的水流的运动为由上至下,与反应器罐体1的水流方向恰好相反,从而形成一个循环水流,便于实现

对于废水的高效脱氮。

58.3、向反应器罐体1内部投加mbbr柔性弹性填料,启动立式多层搅拌器3,运行时mbbr填料随搅拌器搅动而上下翻动。

59.4、在反应过程中,通过生物反硝化生成的氮气(无害气体)可以从反应器罐体1的顶部敞口向外逸出,并排入大气。

60.综上所述,本实用新型提供的一种含氮废水处理装置至少具有如下优点和积极效果:

61.首先,该装置将反应器罐体1竖向立式设计,在不影响处理废水总体积的情况下,可以通过增加罐体的高度而减小占地面积,适用于场地面积受限的应用环境,提高适用范围。

62.其次,多组搅拌叶片32沿高度方向上下间隔设于转轴31上,确保在罐内的填料无论是在顶部还是在底部都能够被搅拌,使得填料呈现为流化状态,避免出现局部填料堆积的现象,可提高硝态氮体积负荷和处理效率。

63.最后,投加合适比例的mbbr填料来增加污泥浓度从而加大硝态氮体积负荷,可进一步减小池体体积和占地面积。具体地,流化填料2具体为ppc聚氨酯海绵(poly propylene carbonate,又称为聚甲基乙撑碳酸酯),具有柔性、亲水性、重量轻、可降解环保型塑料的特点。海绵为多孔结构,遇水容易膨胀,利于反硝化细菌附着,并在填料表面生长出生物膜,强化了污染物、溶解氧和生物膜的传质效果,提高了净化污水的效果。

64.虽然已参照几个典型实施方式描述了本实用新型,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本实用新型能够以多种形式具体实施而不脱离实用新型的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1