一种利用生物质对电子垃圾进行超高温熔融气化的装置的制作方法

1.本技术涉及电子垃圾处理技术领域,尤其涉及一种利用生物质对电子垃圾进行超高温熔融气化的装置。

背景技术:

[0002]“电子废弃物”,又称“电子垃圾”(weee),是指废弃不再使用的电器或电子设备,主要包括电冰箱、空调、洗衣机、电视机等家电以及计算机、手机等通讯电子产品的淘汰品。两百多年来,工业文明不断发展,以地球深处矿山开采的金属为原材料,人类制造出各类电子设备,用于工业、农业以及日常生活,带来巨大利益和新的发展机遇的同时,废弃后的电子设备也在逐渐堆积成灾。根据总部位于比利时布鲁塞尔的weee论坛最新公布的数据,2021年全球废弃电子电器设备总量估计为5740万吨,超过地球上最重的人造建筑物—中国长城的重量。而这个数字还在继续增加。到2050年其垃圾量将增加1倍以上,达到每年1.2亿吨。落后贫穷的国家随意倾倒、无序焚烧,或者由欠发达地区将电子垃圾通过人机接触性拆解、清洗、回收,不但对自然环境产生严重污染,而且会对人体健康受到破坏。

[0003]

我国对于固体废弃物资源化的技术水平并不高,其处理方法也较为消极,基本都限于单种废弃物的回收利用。大范围的废弃物处理仍处在较为低端的状态,但是有关电子废弃物处理处置与资源化的新方法在近些年层出不穷,下面挑选一些有代表性的方法做简单比较。

[0004]

以往的处理处置废旧的电子垃圾的方法主要有化学处理方法、火法、机械处理方法、电化学法或几种方法相结合。具体如下:

[0005]

a、化学处理:长期以来我国与不发达国家一味追求的电子垃圾的处理实现经济利益最大化,所使用的化学处理也称湿法处理,将破碎后的电子废弃物颗粒投入到酸性或碱性的液体中,浸出液再经过萃取、沉淀、置换、离子交换、过滤以及蒸馏等一系列的过程,最终得到高品位的金属。但是、化学处理的前期预处理、人工分选对人体及环境造成严重的危害,也是已经成为当今社会发展的不稳定因素之一;

[0006]

b、机械处理:电子废弃物的机械处理是运用各组分之间物理性质差异进行分选的方法,包括拆卸、破碎、分选等步骤,分选处理后的物质再经过后续处理可分别获得金属、塑料、玻璃等再生原料。这种处理方法具有成本低,操作简单,但是、大面积占用土地。由于电子垃圾中混入的各类易燃易爆的废弃电池,成为处理过程中的重大安全隐患;

[0007]

c、传统的火法处理:是将电子废弃物焚烧、熔炼、烧结、熔融等,去除塑料和其他有机成分富集金属的方法。由于行政管理方式薄弱,单一的加大违法惩罚力度提高违法成本,简易的焚烧屡见不鲜,个别企业仍然铤而走险,对空气污染造成了不可逆转的危害。即便是配有烟尘净化装置减轻对大气的污染,但无法降低二氧化碳的排放。目前国内固废焚烧炉型主要有机械炉排焚烧炉、回转窑式焚烧炉和流化床或循环流化床焚烧炉。这些炉的飞灰中含有大量的重金属(pb、cd、hg等)和二噁英,目前国内报道的炉排炉飞灰中二噁英含量有的高达7530ng-teq/kg。《国家危险废物名录》已将垃圾焚烧飞灰定性为危险废物。

[0008]

现有的垃圾焚烧技术及其设施存在着诸多问题,燃烧可以使固体废弃物迅速氧化,产生大量光和热的过程,低于1400℃其本质是一种剧烈的氧化反应。而完整的氧化还原反应是化学反应中的三大基本反应之一,生产生活中的化学电池,金属冶炼,火箭发射等等都与氧化还原反应息息相关。研究氧化还原反应,对人类的进步具有极其重要的意义。碳的氧化数上升,则此反应为氧化反应;碳的氧化数下降,则此反应为还原反应。由于在绝大多数有机物中,氢总呈现正价态,氧总呈现负价态,因此一般又将有机物得氢失氧的反应称为还原反应,得氧失氢的反应称为氧化反应。温度对物质氧化性、还原性的影响一般说来,物质所受温度越高,氧化性或还原性就越强,如碳随温度升高还原性增强,几乎能还原所有金属氧化物。

技术实现要素:

[0009]

为了解决上述背景技术提到的技术问题或者至少部分地解决上述技术问题,本技术提供一种利用生物质对电子垃圾进行超高温熔融气化的装置。

[0010]

本技术提供了一种利用生物质对电子垃圾进行超高温熔融气化的装置,包括熔融气化炉、电子垃圾输送装置、生物质输送装置、热风炉、热交换器、除尘器以及碱洗喷淋塔,所述熔融气化炉的上端固定设置有降压仓,其中:

[0011]

所述电子垃圾输送装置包括电子垃圾提升机、电子垃圾缓冲料仓以及电子垃圾输送组件,所述电子垃圾提升机的下部一侧设置有电子垃圾进料口,所述电子垃圾缓冲料仓设置在所述电子垃圾提升机顶部的一侧,所述电子垃圾缓冲料仓的出料口与所述电子垃圾输送组件相连,所述电子垃圾输送组件的出料口与所述降压仓相连通;

[0012]

所述生物质输送装置包括生物质提升机、生物质缓冲料仓以及生物质输送组件,所述生物质提升机的下部一侧设置有生物质进料口,所述生物质缓冲料仓设置在所述生物质提升机顶部的一侧,所述生物质缓冲料仓的出料口与所述生物质输送组件相连通,所述生物质输送组件的出料口与所述降压仓相连通;

[0013]

所述降压仓通过第一输送总管与所述热风炉相连通,所述热风炉通过第二输送总管与所述热交换器相连通,所述热交换器通过第三输送总管与所述除尘器相连通,所述除尘器通过第四输送总管与所述碱洗喷淋塔相连通,所述碱洗喷淋塔通过第五输送总管与烟囱相连通。

[0014]

所述电子垃圾提升机的顶部一侧设置有电子垃圾出料口,所述电子垃圾出料口位于所述电子垃圾缓冲料仓的内部。

[0015]

所述生物质提升机的顶端一侧设置有生物质出料口,所述生物质出料口位于所述生物质缓冲料仓的内部。

[0016]

还包括第一在线式高周波加热过滤器和第二在线式高周波加热过滤器,所述降压仓的一侧连接有第六输送总管,所述第六输送总管远离所述降压仓的一端固定连接有第一输送管和第二输送管,其中:

[0017]

所述第一输送管远离所述第六输送总管的一端设置有第一连接法兰,所述第二输送管远离所述第六输送总管的一端设置有第二连接法兰;

[0018]

所述第一在线式高周波加热过滤器的两端分别设置有第一固定法兰和第二固定法兰,所述第一输送管通过所述第一连接法兰与第一固定法兰的配合与所述第一在线式高

周波加热过滤器的一端固定连接;

[0019]

所述第二在线式高周波加热过滤器的两端分别设置有第一法兰和第二法兰,所述第二输送管通过所述第二连接法兰与第一法兰的配合与所述第二在线式高周波加热过滤器的一端固定连接。

[0020]

所述第一输送总管的一端固定连接有第一进气管和第二进气管,所述第一输送总管的另一端与所述热风炉一侧上部设置的进风口相连,其中:

[0021]

所述第一进气管远离所述热风炉的一端设置有第三连接法兰,所述第一进气管通过所述第三连接法兰与第二固定法兰的配合与所述第一在线式高周波加热过滤器的另一端固定连接;

[0022]

所述第二进气管远离所述热风炉的一端设置有第四连接法兰,所述第二进气管通过所述第四连接法兰与第二法兰的配合与所述第二在线式高周波加热过滤器的另一端固定连接。

[0023]

还包括循环水冷却槽,所述循环水冷却槽设置在所述熔融气化炉的下方,且所述熔融气化炉内部产生的液态熔岩经所述熔融气化炉下端的出料口进入循环水冷却槽中。

[0024]

还包括磁力分选机,所述磁力分选机位于所述熔融气化炉的下方且位于所述循环水冷却槽的一侧,所述液态熔岩经所述循环水冷却槽的冷却后进入磁力分选机,所述磁力分选机将耐热合金分选出进行资源化利用。

[0025]

还包括制氧装置,所述制氧装置包括制氧机组、第一输氧管道和第二输氧管道,所述制氧机组的出气口连接有第一输气管道,所述第一输气管道远离所述出气口的一端分别与所述第一输氧管道一端以及第二输氧管道的一端相连通,所述第一输氧管道的另一端与所述熔融气化炉下部的第一进气口相连通,所述第二输氧管道的另一端与所述热风炉下部的第二进气口相连通。

[0026]

所述第一输气管道和第二输气管道为一体成型,且第一输气管道和第二输气管道形成输氧通道。

[0027]

还包括固定支架,所述熔融气化炉固定设置在所述固定支架上。

[0028]

本技术实施例提供的上述技术方案与现有技术相比具有如下优点:本技术实施例提供的一种利用生物质对电子垃圾进行超高温熔融气化的装置,通过设置的熔融气化炉,也即熔融气化炉内的氧化还原温度可以高达1800℃~2200℃,对电子垃圾进行熔融气化处理的同时,金属类元素还原成为零价金属,无机类矿物元素熔融后冷却为玻璃体陶瓷材料,所产生的废气体经过第一在线式高周波加热过滤器和第二在线式高周波加热过滤器去除硫化物、二噁英、金属微量元素等有毒有害物质,净化后回收的瓦斯气体分别进行资源化的再生利用;同时,电子垃圾在超高温的熔融气化炉进行氧化还原过程中实现废气、废液以及废渣的零排放,避免了二次污染;对电子垃圾废弃物无害化处理的同时实现了电子垃圾处理及资源化利用的产业化。

附图说明

[0029]

此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本实用新型的实施例,并与说明书一起用于解释本实用新型的原理。

[0030]

为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例

或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0031]

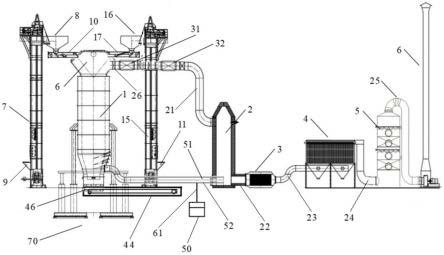

图1为本技术实施例提供的一种利用生物质对电子垃圾进行超高温熔融气化的装置的结构示意图。

[0032]

图2为本技术实施例提供的第一在线式高周波加热过滤器和第二在线式高周波加热过滤器相配合的结构示意图。

[0033]

图3为本技术实施例提供的第一在线式高周波加热过滤器的主视结构示意图。

[0034]

图4为本技术实施例提供的第一在线式高周波加热过滤器的侧视结构示意图。

具体实施方式

[0035]

为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

[0036]

需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

[0037]

为了便于理解,下面对本技术实施例提供的一种利用生物质对电子垃圾进行超高温熔融气化的装置,进行详细介绍,参见图1和图4,本技术实施例提供的一种利用生物质对电子垃圾进行超高温熔融气化的装置,其包括熔融气化炉1、电子垃圾输送装置、生物质输送装置、热风炉2、热交换器3、除尘器4以及碱洗喷淋塔5,所述熔融气化炉1的上端固定设置有降压仓6,所述降压仓6内部与所述熔融气化炉1内部相连通,所述熔融气化炉1为超高温熔融气化炉,其中:

[0038]

所述电子垃圾输送装置包括电子垃圾提升机7、电子垃圾缓冲料仓8以及电子垃圾输送组件10,所述电子垃圾提升机7的下部一侧设置有电子垃圾进料口9,所述电子垃圾缓冲料仓8设置在所述电子垃圾提升机7顶部的一侧,所述电子垃圾缓冲料仓8的出料口与所述电子垃圾输送组件10相连,且所述电子垃圾缓冲料仓8位于所述电子垃圾输送组件10的上方,所述电子垃圾输送组件10的出料口与所述降压仓6相连通;电子垃圾经所述电子垃圾进料口9进入到所述电子垃圾提升机7的底部,然后经所述电子垃圾提升机7输送至所述电子垃圾提升机7的顶端,并经所述电子垃圾提升机7顶端一侧的电子垃圾出料口自动进入所述电子垃圾缓冲料仓8中,然后所述电子垃圾经所述电子垃圾缓冲料仓8下端的出料口进入到所述电子垃圾输送组件10的内部,然后通过所述电子垃圾输送组件10将电子垃圾输送至所述降压仓6中;

[0039]

所述生物质输送装置包括生物质提升机15、生物质缓冲料仓16以及生物质输送组件17,所述生物质提升机15的下部一侧设置有生物质进料口11,所述生物质缓冲料仓16设

置在所述生物质提升机15顶部的一侧,所述生物质缓冲料仓16的出料口与所述生物质输送组件17相连通,且所述生物质缓冲料仓16位于所述生物质输送组件17的上方,所述生物质输送组件17的出料口与所述降压仓6相连通;生物质经所述生物质进料口11进入到所述生物质提升机15的底部,然后经所述生物质提升机15输送至所述生物质提升机15的顶端,并经所述生物质提升机15顶端一侧的生物质出料口20进入所述生物质缓冲料仓16,所述生物质经所述生物质缓冲料仓16的出料口进入所述生物质输送组件17内部,然后通过生物质输送组件17将生物质输送至所述降压仓3中;

[0040]

所述降压仓3通过第一输送总管21与所述热风炉2相连通,所述热风炉2通过第二输送总管22与所述热交换器3相连通,所述热交换器3通过第三输送总管23与所述除尘器4相连通,所述除尘器4通过第四输送总管24与所述碱洗喷淋塔5相连通,所述碱洗喷淋塔5通过第五输送总管25与烟囱6相连通。

[0041]

所述电子垃圾提升机7的顶部一侧设置有电子垃圾出料口,所述电子垃圾出料口位于所述电子垃圾缓冲料仓8的内部。通过上述设计,也即将电子垃圾提升机7顶部一侧的电子垃圾出料口设置在电子垃圾缓冲料仓8的内部,方便电子垃圾提升7被电子垃圾提升机7提升后经电子垃圾出料口直接进入电子垃圾缓冲料仓8内,具有操作方便且快捷的特点。

[0042]

所述生物质提升机15的顶端一侧设置有生物质出料口,所述生物质出料口位于所述生物质缓冲料仓16的内部。通过上述设计,也即将生物质提升机15顶部一侧的生物质出料口设置在生物质缓冲料仓16的内部,方便生物质提升15被生物质提升机15提升后经生物质出料口直接进入生物质缓冲料仓16内,具有操作方便且快捷的特点。

[0043]

本技术实施例提供的一种利用生物质对电子垃圾进行超高温熔融气化的装置,还包括第一在线式高周波加热过滤器31和第二在线式高周波加热过滤器32,所述降压仓6的一侧连接有第六输送总管26,所述第六输送总管26远离所述降压仓6的一端固定连接有第一输送管41和第二输送管42,其中:

[0044]

所述第一输送管41远离所述第六输送总26管的一端设置有第一连接法兰,所述第二输送管42远离所述第六输送总管26的一端设置有第二连接法兰;

[0045]

所述第一在线式高周波加热过滤器31的两端分别设置有第一固定法兰81和第二固定法兰82,所述第一输送管41通过所述第一连接法兰与第一固定法兰81的配合与所述第一在线式高周波加热过滤器31的一端固定连接;

[0046]

所述第二在线式高周波加热过滤器32的两端分别设置有第一法兰和第二法兰,所述第二输送管42通过所述第二连接法兰与第一法兰的配合与所述第二在线式高周波加热过滤器32的一端固定连接。

[0047]

所述第一输送总管21的一端固定连接有第一进气管71和第二进气管72,所述第一输送总管21的另一端与所述热风炉2一侧上部设置的进风口相连,其中:

[0048]

所述第一进气管71远离所述热风炉2的一端设置有第三连接法兰,所述第一进气管71通过所述第三连接法兰与第二固定法兰82的配合与所述第一在线式高周波加热过滤器31的另一端固定连接;

[0049]

所述第二进气管72远离所述热风炉2的一端设置有第四连接法兰,所述第二进气管72通过所述第四连接法兰与第二法兰的配合与所述第二在线式高周波加热过滤器32的另一端固定连接。

[0050]

第一在线式高周波加热过滤器31包括绝缘筒体80,所述绝缘筒体80的两端分别固定设置有第一固定法兰81和第二固定法兰82,所述绝缘筒体80的外侧壁沿圆周方向缠绕有高周波绝缘电缆83,所述绝缘筒体80的内侧壁涂覆有耐高温陶瓷纤维层;同时,所述绝缘筒体80内部设置有不锈钢过滤器84。第二在线式高周波加热过滤器32的结构与所述第一在线式高周波加热过滤器31的结构相同。

[0051]

第一在线式高周波加热过滤器31,其具有以下特点:

[0052]

a.工作线圈也即高周波绝缘电缆83与绝缘筒体80实现非接触式加热,工作线圈不直接接触排气;

[0053]

b.因第一在线式高周波加热过滤器31自身是直接发热体,输入功率后可高效率加热。

[0054]

c.通过调整输入功率,可加热至再生时所需要的温度(pm的燃烧温度600℃以上)。

[0055]

本技术实施例提供的一种利用生物质对电子垃圾进行超高温熔融气化的装置,所述第一在线式高周波加热过滤器31形成一组过滤通道;同时,第二在线式高周波加热过滤器32形成另一组过滤通道。以上两组过滤通道可作为一个主用和一个备用进行交替使用,从而实现一组过滤通道堵塞时,启动另一组过滤通道。第一在线式高周波加热过滤器31和第二在线式高周波加热过滤器32的正常加热温度为450℃~500℃之间,在线清理堵塞的一组过滤通道的方法为:利用500℃~600℃高温燃烧掉堵塞的积碳。另外,高周波是指频率大于100khz的电磁波。同时,还可以使用多个第一在线式高周波加热过滤器31和多个第二在线式高周波加热过滤器32进行组合相互交替工作的方式。

[0056]

本技术实施例提供的一种利用生物质对电子垃圾进行超高温熔融气化的装置,还包括循环水冷却槽44,所述循环水冷却槽44设置在所述熔融气化炉1的下方,且所述熔融气化炉1内部产生的液态熔岩经所述熔融气化炉1下端的出料口进入循环水冷却槽44中。

[0057]

本技术实施例提供的一种利用生物质对电子垃圾进行超高温熔融气化的装置,还包括磁力分选机46,所述磁力分选机46位于所述熔融气化炉1的下方且位于所述循环水冷却槽44的一侧,所述液态熔岩经所述循环水冷却槽44的冷却后进入磁力分选机46,所述磁力分选机46将耐热合金分选出进行资源化利用。

[0058]

本技术实施例提供的一种利用生物质对电子垃圾进行超高温熔融气化的装置,还包括制氧装置,所述制氧装置包括制氧机组50、第一输氧管道51和第二输氧管道52,所述制氧机组50的出气口连接有第一输气管道61,所述第一输气管道61远离所述出气口的一端分别与所述第一输氧管道51一端以及第二输氧管道52的一端相连通,所述第一输氧管道51的另一端与所述熔融气化炉1下部的第一进气口相连通,所述第二输氧管道52的另一端与所述热风炉2下部的第二进气口相连通。

[0059]

所述第一输气管道61和第二输气管道62为一体成型,且第一输气管道61和第二输气管道62形成输氧通道。通过上述设计,也即第一输气管道61和第二输气管道62为一体成型,方便前期的加工和组装,同时还可提高第一输气管道61和第二输气管道62相结合的牢固性,且第一输气管道61和第二输气管道62形成输氧管道,进而达到提高输氧管道使用寿命的目的。

[0060]

本技术实施例提供的一种利用生物质对电子垃圾进行超高温熔融气化的装置,还包括固定支架70,所述熔融气化炉1固定设置在所述固定支架70上。通过上述设计,也即设

置的固定支架70,可将熔融气化炉1牢固且平稳的设置在固定支架70上,安全可靠性得到提升。

[0061]

本技术实施例提供的一种利用生物质对电子垃圾进行超高温熔融气化的装置,其通过利用生物质能替代超高温熔融气化炉所需的碳源,上述熔融气化炉1内的氧化还原温度可以高达1800℃~2200℃,对电子垃圾进行熔融气化的同时,金属类元素可还原成为零价金属,无机类矿物元素熔融后冷却为玻璃体陶瓷材料,所产生的瓦斯气体回收净化后,分别进行资源化的再生利用方法。

[0062]

本技术实施例提供的一种利用生物质对电子垃圾进行超高温熔融气化的装置,对电子垃圾进行超高温熔融气化的流程为:

[0063]

利用生物质能按照可形成碳素为计算基础,与电子垃圾按照相应的比例分别置入周转箱(桶)内,通过两条提升机(也即电子垃圾提升机7和生物质提升机15)分别输送至超高温熔融气化炉的顶部,投入缓冲料仓(也即电子垃圾缓冲料仓8和生物质缓冲料仓16),同时按照预先设定比例调整投料速度;

[0064]

超高温熔融气化炉的设计温度可以高达1800℃~2200℃,物料(也即电子垃圾)在熔融气化炉1内连续的缓慢向下移动,熔融气化炉1属常压炉,不带压运行。

[0065]

电子垃圾在上述熔融气化炉1内进行熔融气化的过程一般约需要2个小时完全反应,下述是物料自上而下各部氧化还原的化学物理状态,熔融过程的温度控制及化学反应如下所示:

[0066]

第一、预热阶段(氧化反应):

[0067]

a、100℃~200℃:干燥;去除物理水;

[0068]

b、250℃:除氧;消除水成分;开始消除h2s气化阶段(氧化反应);

[0069]

c、340℃:ch4和脂肪族化合物开始裂变380℃,有机物碳化;

[0070]

d、400℃~600℃:c-o和c-n化合物裂变;沥青质转换焦油;

[0071]

e、》600℃:沥青质裂变为热稳定的链状气态碳氢化合物,芳烃合成;

[0072]

d、800℃~1300℃:气化;卤素完全处于蒸汽状态(如碱金属氯化物或hci)。

[0073]

第二、熔融阶段(还原反应):

[0074]

1400~2000℃:芳烃和有机化合物开始完全分解、矿物熔融,最终金属类还原为零价金属及液态熔岩。

[0075]

上述熔融气化炉1,在进行氧化还原反应的全过程,通过设置在熔融气化炉1下部斜侧向的送风机,以及制氧机组50把富氧空气根据熔融气化炉1炉顶的观察孔及温度传感数据分析,指令启动高、中、低不同的模式控制制氧机组50输送的富氧空气的风压以及风量。

[0076]

本技术实施例提供的一种利用生物质对电子垃圾进行超高温熔融气化的装置,具有以下特点:有机成分转换为可燃气(碳转换率>99%);2、微负压运行(不会排出有毒有害的任何气态物质,对环境几乎没有影响);3、超高温导致所有矿物成分完全熔化,使炉渣玻璃化,便于综合利用;4、物料在炉内极其缓慢的移动,含尘量极低(含尘量小于60mg/m3);5、可间断/连续进料;6、可定时/连续排渣;7、无任何废水排放。

[0077]

本技术实施例提供的一种利用生物质对电子垃圾进行超高温熔融气化的装置,通过设置的第一在线式高周波加热过滤器31和第二在线式高周波加热过滤器32,可以有效的

净化来自于熔融气化炉1热分解所产生热解气中含量高并带有硫化氢、氨等腐蚀性气体及碱金属、重金属、二噁英以及pm微粒物质,对于这些粉尘粒度小、毒性含量高的气体进行净化过滤。同时,第一在线式高周波加热过滤器31和第二在线式高周波加热过滤器32具有结构自动化程度高、温度、时间、速度、气氛等诸多工况实现的智能化运行、适用性广泛。同时,第一在线式高周波加热过滤器31和第二在线式高周波加热过滤器32的工作线圈与过滤器实现非接触式加热,线圈不直接接触排气;同时,第一在线式高周波加热过滤器31和第二在线式高周波加热过滤器32自身是直接发热体,输入功率后过滤器可高效率加热;另外,通过调整输入功率,过滤器可加热至再生时所需要的温度(pm的燃烧温度600℃以上。本实用新型除了采用两组进行交替使用,还可以采用多组进行组合,以实现多组相互交替工作的方式。

[0078]

本技术实施例提供的一种利用生物质对电子垃圾进行超高温熔融气化的装置,上述熔融气化炉1为超高温热解气化熔融的氧化还原反应是一种常压下的固定床直立反应炉。按照移动床的原理工作,在熔融气化炉1的内部自上而下依次呈层状分成干燥、氧化分解、还原熔融阶段。电子垃圾与生物质能分别通过电子垃圾提升机7和生物质提升机15提升到熔融气化炉1上方的降压仓6中,经从熔融气化炉1的上部入料,与从熔融气化炉1下部上升的热气流在降压仓6降压后与物料(也即电子垃圾和生物质)混合一边进行热交换一边下降。

[0079]

本技术实施例提供的一种利用生物质对电子垃圾进行超高温熔融气化的装置,生物质包括废椰子壳、废树干等与电子垃圾下降到熔融气化炉1中部的400℃~600℃中温段时,废椰子壳以及废树干转化成为碳素材料,作为催化剂参与物料的氧化还原反应,熔融气化炉1内的瓦斯气体通过第一输送管41上的第一在线式高周波加热过滤器31或第二输送管42上的第二在线式高周波加热过滤器31进行过滤,当其中一组过滤通道堵塞或是定期式切换至另一组过滤通道,具有使用方便的特点。

[0080]

第一在线式高周波加热过滤器31或第二在线式高周波加热过滤器32的正常使用温度为:450℃,清理积碳的加热温度为:650℃,两组过滤通道相互交替工作,第一在线式高周波加热过滤器31或第二在线式高周波加热过滤器32所净化后纯净的可燃气送入热风炉2燃烧后的热风与从制氧机组50注入的氧气混合成为富氧热风,按照熔融气化炉1氧化还原的温度所需的气量送入熔融气化炉1内,剩余的气量通过热交换器3进行余热利用,且经热交换器3分离出的气体通过除尘器4除尘后送入碱洗喷淋塔5,经碱洗喷淋塔5净化后的气体经烟囱6排空。另外,熔融气化炉1所产生的液态熔岩进入循环水冷却槽44内,液态熔岩冷却后分离出耐热合金及玻璃体陶瓷,并通过磁力分选机46将耐热合金选出分别进行资源化利用。

[0081]

以上所述仅是本实用新型的具体实施方式,使本领域技术人员能够理解或实现本实用新型。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1