鼓泡管结构、清洗槽以及清洗设备的制作方法

1.本实用新型涉及太阳能工艺设备技术领域,尤其涉及提高鼓泡均匀性的鼓泡管结构、清洗槽以及清洗设备。

背景技术:

2.随着太阳能光伏行业的发展,晶体硅电池发展的趋势是低成本、高效率、大产量。其中高效率意味着,对清洗槽的清洗能力要求越来越高,这种要求主要体现在清洗槽的循环、溢流均匀性及鼓泡功能上。

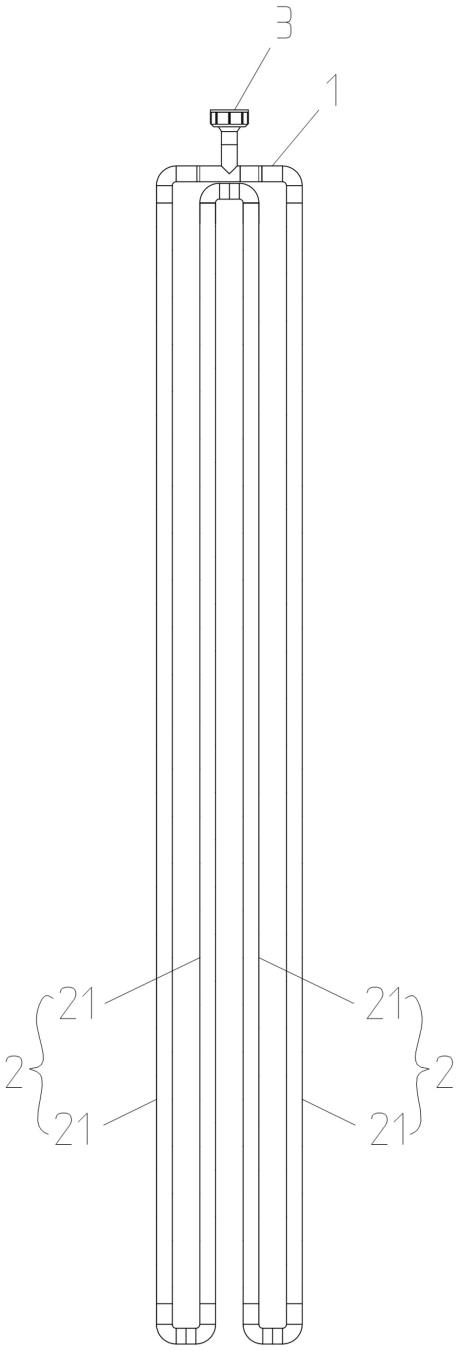

3.现有鼓泡管结构如图1至3所示,主管路1设有进气接口3,多根副管路21通过弯头串联连接形成副管路组件2,副管路组件2的两端接在主管路1上,副管路21设有两组出气孔,两组出气孔的出气方向相反,位于不同组的出气孔211在副管路21的轴向上一一对齐。这种鼓泡管结构在气压流量小的情况下,清洗槽内的鼓泡很不均匀,导致槽内的药液浓度也不均匀,最终导致硅片腐蚀不均匀,严重影响了硅片的良品率。但如果把气压流量调大,槽内的鼓泡看上去都是在鼓泡,但直接导致客户的氮气用量增大,成本直线上升,花篮内的硅片由于鼓泡太大,导致硅片飘动,机械手去提篮时,硅片在花篮内排列不整齐,放到下一个槽内时,有的硅片就会碰到档条上,导致碎片率直线上升。

4.因此,如何设计提高鼓泡均匀性的鼓泡管结构、清洗槽以及清洗设备是业界亟待解决的技术问题。

技术实现要素:

5.为了解决现有鼓泡管鼓泡不均匀的缺陷,本实用新型提出鼓泡管结构、清洗槽以及清洗设备,该鼓泡管结构具有鼓泡均匀、节约氮气、减少硅片碎片率、提高硅片良品率等诸多优点。

6.本实用新型采用的技术方案是,设计鼓泡管结构,包括:具有进气接口的主管路和与主管路连接的副管路组件,副管路组件包括分布有出气孔的至少一个副管路,副管路的两端分别为靠近主管路的首端和远离主管路的末端,每个副管路的首端均接在主管路上,且出气孔在副管路的轴向上错位分布。

7.优选的,副管路设有至少两组出气孔,位于同一组的出气孔沿副管路的轴向直线排列,位于不同组的出气孔在副管路的轴向上错位分布。

8.在一些实施例中,副管路设有由多个第一出气孔构成的第一组出气孔和由多个第二出气孔构成的第二组出气孔,第一出气孔和第二出气孔的出气方向相反,且相邻两个第一出气孔之间的相对侧壁中间位置对应设有一个第二出气孔。

9.优选的,副管路组件包括至少两个副管路,同一组副管路组件中的副管路的末端相互连接。

10.优选的,进气接口居中设置在主管路上,进气接口的两侧对称设置有副管路组件。

11.在一些实施例中,进气接口的两侧各设有一个副管路组件。

12.优选的,所有副管路相互平行且等距间隔排列。

13.在一些实施例中,副管路的管径为20mm,位于同一组的相邻两个出气孔之间的孔距为30mm,每个出气孔的孔径为0.3mm。在其他的实施方式中也可以根据需求调整孔距与孔径。

14.本实用新型还提出了清洗槽,包括:主槽体以及用于收集主槽体溢流的溶液的副槽体,主槽体内设有上述的鼓泡管结构。

15.本实用新型还提出了清洗设备,该清洗设备设有至少一个上述的清洗槽。

16.与现有技术相比,本实用新型具有以下有益效果:

17.1、每个副管路的首端均直接接在主管路上,副管路的管程短、压降损失低,能够以较低气压满足所有出气孔的出气需求,节约惰性气体用量;

18.2、出气孔在副管路的轴向上错位分布,惰性气体在副管路中沿轴向流动,依次经过各个出气孔,避免气体在管内相互影响出气均匀性,还可以在有限的气压下保证出泡率不变;

19.3、同一组副管路组件中的副管路的末端相互连接,气体能够通过末端向其它副管路补充,使各个副管路的气压维持平衡,保证出泡均匀性。

附图说明

20.下面结合实施例和附图对本实用新型进行详细说明,其中:

21.图1是现有技术的鼓泡管结构正面示意图;

22.图2是现有技术的鼓泡管结构侧面示意图;

23.图3是图2中a-a处的放大示意图;

24.图4是本实用新型优选实施例的鼓泡管结构正面示意图;

25.图5是本实用新型优选实施例的鼓泡管结构侧面示意图;

26.图6是图5中b-b处的放大示意图;

27.图7是本实用新型实施例1的鼓泡管结构示意图;

28.图8是本实用新型实施例2的鼓泡管结构示意图;

29.图9是本实用新型实施例3的鼓泡管结构示意图;

30.图10是本实用新型实施例4的鼓泡管结构示意图;

31.图11是本实用新型实施例5的鼓泡管结构示意图;

32.图12是本实用新型实施例6的鼓泡管结构示意图。

具体实施方式

33.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本专利,并不用于限定本专利。

34.如图4所示,本实用新型提出的鼓泡管结构适用于液体环境下,包括但不限于应用在清洗设备的清洗槽中。鼓泡管结构包括主管路1和副管路组件2,主管路1具有用于连接气泵等进气装置的进气接口3,副管路组件2连接主管路1,气体从进气接口3进入主管路1,再从主管路1进入副管路组件2。副管路组件2包括至少一个副管路21,副管路21的两端分别称

为首端和末端,首端靠近主管路1,末端远离主管路1,每个副管路21的首端均接在主管路1上,主管路1中的气体直接进入各个副管路21,不同副管路21的首端气压基本一致,气体流通的管程短、压降损失低,能够以较低气压满足所有出气孔的出气需求,节约惰性气体用量。

35.如图5、6所示,副管路21的外形呈中空的圆柱形,副管路21的管身均匀分布有出气孔211,出气孔211在副管路21的轴向上错位分布,即任意一个出气孔211所在的径向平面内有且仅有该出气孔211,气体在副管路21中沿轴向流动,依次经过各个出气孔211,出气孔211彼此之间干扰少,管内气流顺畅,实现在有限的气压下保证出泡率不变。

36.如图6所示,为了增加副管路21的出泡密度,副管路21设有至少两组出气孔,位于同一组的出气孔21沿副管路21的轴向直线排列,位于不同组的出气孔211在副管路21的轴向上错位分布,副管路21能够从不同方向出气。在一些实施例中,副管路21设有两组出气孔,分别是第一组出气孔和第二组出气孔,第一组出气孔由多个第一出气孔211-1直线排列构成,第二组出气孔由多个第二出气孔211-2直线排列构成,第一出气孔211-1的轴线和第二出气孔211-2的轴线均垂直于副管路21的轴线,第一出气孔211-1和第二出气孔211-2的出气方向相反,即第一组出气孔位于副管路21的一侧,第二组出气孔位于副管路21的另一侧,第一组出气孔与第二出气孔的位置相对,且第一出气孔211-1和第二出气孔211-2的开口朝向相反,相邻两个第一出气孔211-1之间的相对侧壁的中间位置对应设有一个第二出气孔211-2,第一出气孔211-1和第二出气孔211-2在副管路21的轴向上均匀错位分布,副管路21能够均匀细致的出泡。

37.为了提高副管路组件2的出泡范围,副管路组件2包括至少两个副管路21,同一组副管路组件2中的副管路21的末端相互连接,当副管路组件2中的副管路21存在气压不平衡时,气体能够通过末端向其它副管路补充,使各个副管路21的气压维持平衡,保证出泡均匀性。在本实用新型的一些实施例中,副管路组件2设有两个副管路21,该两个副管路21的末端通过弯头连接。

38.为进一步提高出泡均匀性,进气接口3居中设置在主管路1上,进气接口3的两侧对称设置有副管路组件2,主管路1连接的所有副管路21相互平行且等距间隔排列,进气接口3进入的气体能够均匀进入各个副管路21。

39.本实用新型通过对管路的重新设计,对气压在管内的流量了解,重新设计副管路的连接方式、孔距与打孔方式,实验结果证明非常良好,解决了现有技术中由于鼓泡不均引起的各种问题。设计思路主要有以下两点:第一是在惰性气体量有限的情况下,尽量缩短管内的惰性气体的流动路径;第二是出气量要和进气量相匹配,假设100个出气孔211需要4公斤的气压,流量计的流量需达到5,才能满足100个出气孔211都能出气,那么如果设计中要求气压在3公斤,流量计的流量达到2的时候满足所有出气孔211都能出气,只有减少出气孔211数量才能达到所需的要求。

40.下面以实施例的方式详细说明本实用新型。

41.实施例1

42.如图7所示,实施例1的进气方式为前后进气,主管路1的数量为两个,主管路1具有进气接口3,副管路组件2的数量为两组,两组副管路组件2沿副管路21的轴向上下排列,相当于将现有技术的单个副管路21截断分成上下两段,每组副管路组件2配置有一个主管路

1。同一组副管路组件2中的所有副管路21的一端相互连接,仅有一个副管路21的另一端直接连接在主管路1上,副管路21设有两组出气孔,两组出气孔的出气方向相反,位于不同组的出气孔在副管路21的轴向上一一对齐,副管路21的管径为20mm,位于同一组的相邻两个出气孔之间的孔距为15mm,每个出气孔的孔径为0.3mm。该实施例1通过缩短副管路21的管程,以降低气体流通的压降损失,但副管路组件2中除连接在主管路1上的副管路21之外,其余副管路21仅有一端能够进气、另一端为封闭状态,无法将气体串联在一起,各个副管路21内的气压存在差异,副管路21内的气流从轴向平齐的两个出气孔同时出气,左右两侧相互干扰,影响气流稳定性,出泡均匀性差。

43.实施例2

44.如图8所示,实施例2的进气方式为前后进气,主管路1的数量为两个,主管路1具有进气接口3,副管路组件2的数量为两组,两组副管路组件2沿副管路21的轴向上下排列,相当于将现有技术的单个副管路21截断分成上下两段,每组副管路组件2配置有一个主管路1。同一组副管路组件2中的所有副管路21的一端相互连接、另一端直接连接在主管路1上,副管路21设有两组出气孔,两组出气孔的出气方向相反,位于不同组的出气孔在副管路21的轴向上一一对齐,副管路21的管径为20mm,位于同一组的相邻两个出气孔之间的孔距为15mm,每个出气孔的孔径为0.3mm。该实施例2通过缩短副管路21的管程,以降低气体流通的压降损失,而且同一组副管路组件2中的副管路21相互连通,将气体串联在一起,使各个副管路21的气压维持平衡,但副管路21内的气流从轴向平齐的两个出气孔同时出气,左右两侧相互干扰,影响气流稳定性,出泡均匀性比较差。

45.实施例3

46.如图9所示,实施例3的进气方式为前后进气,主管路1的数量为两个,主管路1具有进气接口3,副管路组件2的数量为两组,两组副管路组件2沿副管路21的轴向上下排列,相当于将现有技术的副管路21管程分成上下两段,每组副管路组件2配置有一个主管路1。同一组副管路组件2中的副管路21划分为独立设置的左右两个部分,左部分副管路的一端相互连接、另一端直接连接在主管路1上,右部分副管路的一端相互连接、另一端直接连接在主管路1上,副管路21设有两组出气孔,两组出气孔的出气方向相反,位于不同组的出气孔在副管路21的轴向上一一对齐,副管路21的管径为20mm,位于同一组的相邻两个出气孔之间的孔距为15mm,每个出气孔的孔径为0.3mm。该实施例3通过缩短单个副管路21的管程,以降低气体流通的压降损失,而且同一组副管路组件2中的副管路21相互连通,将气体串联在一起,使各个副管路21的气压维持平衡,但副管路21内的气流从轴向平齐的两个出气孔同时出气,左右两侧相互干扰,影响气流稳定性,出泡均匀性比较差。

47.实施例4

48.如图10所示,实施例4的进气方式为左右进气,主管路1的数量为一个,主管路1具有进气接口3,副管路组件2的数量为两组,两组副管路组件2沿副管路21的径向左右排列,其单个副管路21的管程与现有技术的单个副管路21管程相同。同一组副管路组件2中的所有副管路21的末端相互连接,仅有一个副管路21直接连接在主管路1上,副管路21设有两组出气孔,两组出气孔的出气方向相反,位于不同组的出气孔在副管路21的轴向上一一对齐,副管路21的管径为20mm,位于同一组的相邻两个出气孔之间的孔距为15mm,每个出气孔的孔径为0.3mm。该实施例4的副管路21仅有一端能够进气、另一端为封闭状态,无法将气体串

联在一起,各个副管路21内的气压存在差异,且副管路21内的气流从轴向平齐的两个出气孔同时出气,左右两侧相互干扰,影响气流稳定性,出泡均匀性差。

49.实施例5

50.如图11所示,实施例5的进气方式为前后进气,主管路1的数量为两个,主管路1具有进气接口3,副管路组件2的数量为两组,两组副管路组件2沿副管路21的轴向上下排列,相当于将现有技术的单个副管路21截断分成上下两段,每组副管路组件2配置有一个主管路1。同一组副管路组件2中的副管路21划分为独立设置的左右两个部分,左部分副管路依次首尾相连形成左侧蛇形管路,左侧蛇形管路的一端直接连接在主管路1上、另一端为封闭状态,右部分副管路依次首尾相连形成右侧蛇形管路,右侧蛇形管路的一端直接连接在主管路1上、另一端为封闭状态,副管路21设有两组出气孔,两组出气孔的出气方向相反,位于不同组的出气孔在副管路21的轴向上一一对齐,副管路21的管径为20mm,位于同一组的相邻两个出气孔之间的孔距为15mm,每个出气孔的孔径为0.3mm。该实施例4通过缩短单个副管路21的管程,以降低气体流通的压降损失,但同一组副管路组件2中处于下游的副管路气压仍然低于处于上游的副管路,气体不能在副管路21之间循环,各个副管路21内的气压存在差异,且副管路21内的气流从轴向平齐的两个出气孔同时出气,左右两侧相互干扰,影响气流稳定性,出泡均匀性差。

51.实施例6

52.如图12所示,实施例6的进气方式为左右进气,主管路1的数量为两个,主管路1具有进气接口3,副管路组件2的数量为两组,两组副管路组件2沿副管路21的径向左右排列,其单个副管路21的管程与现有技术的单个副管路21管程相同。每组副管路组件2配置有一个主管路1,同一组副管路组件2中的所有副管路21的中间位置直接连接在主管路1上,副管路21的两端为封闭状态,副管路21设有两组出气孔,两组出气孔的出气方向相反,位于不同组的出气孔在副管路21的轴向上一一对齐,副管路21的管径为20mm,位于同一组的相邻两个出气孔之间的孔距为15mm,每个出气孔的孔径为0.3mm。该实施例6通过增加主管路1的方式提高供应给各个副管路21的气压,但副管路21内的气流从轴向平齐的两个出气孔同时出气,左右两侧相互干扰,影响气流稳定性,出泡均匀性差。

53.实施例7

54.如图4至6所示,实施例7的进气方式为左右进气,主管路1的数量为一个,主管路1具有进气接口3,副管路组件2的数量为两组,两组副管路组件2沿副管路21的径向左右排列,其单个副管路21的管程与现有技术的副管路21管程相同。同一组副管路组件2中的所有副管路21的末端相互连接、首端直接连接在主管路1上,副管路21设有两组出气孔211,分别是由多个第一出气孔211-1构成的第一组出气孔和由多个第二出气孔211-2构成的第二组出气孔,第一出气孔211-1和第二出气孔211-2的出气方向相反,且位于不同组的出气孔211在副管路21的轴向上错位分布,副管路21的管径为20mm,位于同一组的相邻两个出气孔211之间的孔距为30mm,每个出气孔211的孔径为0.3mm,相邻两个第一出气孔211-1之间相对侧壁的中间位置对应设有一个第二出气孔211-2,第二出气孔211-2中心到其相邻的两个第一出气孔211-1中心的轴向距离均为15mm。该实施例7为本实用新型的优选实施例,每个副管路21的首端均直接接在主管路1上,副管路21的管程短、压降损失低,能够以较低气压满足所有出气孔211的出气需求,节约惰性气体用量,出气孔211在副管路21的轴向上错位分布,

惰性气体在副管路21中沿轴向流动,依次经过各个出气孔211,避免气体在管内相互影响出气均匀性,还可以在有限的气压下保证出泡率不变,同一组副管路组件2中的副管路21的末端相互连接,气体能够通过末端向其它副管路补充,使各个副管路21的气压维持平衡,出泡均匀性好。

55.本实用新型还提出了清洗槽及设有该清洗槽的清洗设备,清洗槽包括:主槽体以及设于主槽体外围的副槽体,副槽体用于收集主槽体溢流的溶液,主槽体内设有上述的鼓泡管结构,清洗设备设有至少一个上述的清洗槽,清洗设备工作时向进气接口3通入惰性气体,例如氮气等,鼓泡管结构产生均匀细致的气泡,槽内药液均匀,增强硅片在槽内腐蚀的均匀度,且硅片不会发生飘动移位等情况,提高硅片良品率。

56.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1