气压排油装置的制作方法

1.本实用新型涉及再生资源冰箱废旧压缩机自动打孔沥油技术领域,尤其涉及气压排油装置。

背景技术:

2.现有废旧冰箱压缩机打孔沥油使用手动钻床设备,需要人工摆放、利用台钳手动固定,手动下拉钻床手柄进行打孔,打孔后手动打开固定压缩机的台钳、人工将压缩机翻转以打的孔朝下摆放到沥油槽内自然沥油12分钟,人工将以沥油满12分钟的压缩机计数后放入收集吨袋内。由于环保部要求废旧家电拆解需要准确计数、完全放空废旧压缩机内的液体废物(压缩机油),因人工计数容易发生计数错误、人工自热沥油12分钟不能百分之百保证每个废旧压缩机能完全满足沥油12分钟、有液体废油不能完全放空风险,全国109家废旧家电企业都有此类困扰。

技术实现要素:

3.本实用新型的目的在于提供气压排油装置,以解决上述背景技术中提出的问题。

4.为了实现上述目的,本实用新型采用了如下技术方案:

5.气压排油装置,包括气盘下压气缸,所述气盘下压气缸与气压排油装置支架相固定连接,所述气盘下压气缸与气盘相固定连接,所述气压排油装置支架与压缩机排出气缸相连接,所述压缩机排出气缸与排出刮板相连接,所述气压排油装置支架与压缩机排出滑槽相固定连接,所述接油槽与气压排油装置支架相连接,所述接油槽与废油集油桶相连。

6.作为本技术方案的进一步改进方案:所述接油槽与废油集油桶呈竖直方向设置,所述废油集油桶设置在接油槽废油自由下落的方向。

7.作为本技术方案的进一步改进方案:所述气盘设置在压缩机的竖直方向上方,所述气盘呈锥形设置,所述气盘的大口端朝向压缩机。

8.作为本技术方案的进一步改进方案:所述排出刮板与压缩机排出滑槽相互对应,所述压缩机排出滑槽设置在排出刮板的刮动方向上。

9.作为本技术方案的进一步改进方案:所述压缩机排出滑槽呈倾斜设置,所述压缩机排出滑槽的高端端口设置在压缩机的放置位置。

10.作为本技术方案的进一步改进方案:所述气压排油装置支架呈口字设置,所述压缩机排出滑槽在气压排油装置支架内部。

11.作为本技术方案的进一步改进方案:所述接油槽设置在压缩机排出滑槽的下方,所述接油槽与气盘相互对应。

12.作为本技术方案的进一步改进方案:所述压缩机排出气缸设置在与气盘下压气缸对应的气压排油装置支架另一端。

13.与现有技术相比,本实用新型的有益效果是:

14.设备使用时就可通过气压下压气缸带动气盘,气盘下压气缸就可带动气盘进行移

动,气盘就可向产品位置上进行位移,产品上设有吹气孔,气盘的位置与吹气孔位置对应,气盘就可受到气盘下压气缸的带动将产品上的吹气孔进行包裹,从而就可实现向产品内进行吹气,气压排油装置使用气缸带动气盘下压密封到产品吹气孔处,实现气压快速排油,并能将液体废物完全排空,提高沥油效率,并能减少液体废物对环境造成污染。

15.产品排空后压缩机排出气缸就可带动排出刮板向产品的位置进行移动,排出刮板受到压缩机排出气缸的带动就可推动产品,产品就可受到排出刮板的推动就可向压缩机排出滑槽进行移动,产品就可被排出刮板推动到压缩机排出滑槽内,产品就可进入压缩机排出滑槽内,产品就可受到压缩机排出滑槽的坡面向下移动,从而进入下一程序。

16.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,并可依照说明书的内容予以实施,以下以本实用新型的较佳实施例并配合附图详细说明如后。本实用新型的具体实施方式由以下实施例及其附图详细给出。

附图说明

17.此处所说明的附图用来提供对本实用新型的进一步理解,构成本技术的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

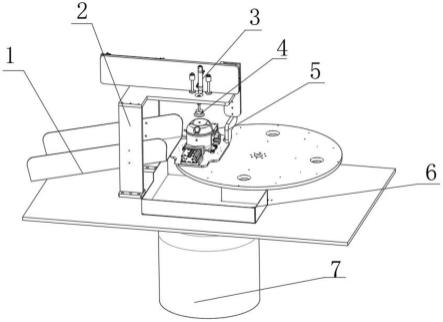

18.图1为本实用新型提出的气压排油装置的立体结构示意图一;

19.图2为本实用新型提出的气压排油装置的立体结构示意图二;

20.图3为本实用新型提出的气压排油装置的立体结构示意图三。

21.附图中,各标号所代表的部件列表如下:

22.1、压缩机排出滑槽;2、气压排油装置支架;3、气盘下压气缸;4、气盘;5、排出刮板;6、接油槽;7、废油集油桶;8、压缩机排出气缸。

具体实施方式

23.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。在下列段落中参照附图以举例方式更具体地描述本实用新型。根据下面说明和权利要求书,本实用新型的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本实用新型实施例的目的。

24.需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

25.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

26.请参阅图1~3,本实用新型实施例中,气压排油装置,包括气盘下压气缸3,气盘下

压气缸3与气压排油装置支架2相固定连接,气盘下压气缸3与气盘4相固定连接,气压排油装置支架2与压缩机排出气缸8相连接,压缩机排出气缸8与排出刮板5相连接,气压排油装置支架2与压缩机排出滑槽1相固定连接,接油槽6与气压排油装置支架2相连接,接油槽6与废油集油桶7相连,设备进行使用时就可将通过气盘下压气缸3带动气盘4向压缩机的位置进行移动,气盘就可放置在产品的吹气孔位置,然后向内加压,产品内的液体就可完全被排空,从而提高的效率,也减少了污染。

27.请参阅图1,接油槽6与废油集油桶7呈竖直方向设置,废油集油桶7设置在接油槽6废油自由下落的方向,接油槽6与废油集油桶7上下放置就可实现废油的排入,从而方便废油的流通。

28.请参阅图1,气盘4设置在压缩机的竖直方向上方,气盘4呈锥形设置,气盘4的大口端朝向压缩机,气盘4与产品接触时就可增大接触的面积。

29.请参阅图1,排出刮板5与压缩机排出滑槽1相互对应,压缩机排出滑槽1设置在排出刮板5的刮动方向上,排出刮板5向压缩机排出滑槽1移动时就可将产品推向压缩机排出滑槽1,从而实现产品的排出。

30.请参阅图1,压缩机排出滑槽1呈倾斜设置,压缩机排出滑槽1的高端端口设置在压缩机的放置位置,实现产品受重力自主滑出。

31.请参阅图1,气压排油装置支架2呈口字设置,压缩机排出滑槽1在气压排油装置支架2内部,实现组件之间的排布安装。

32.请参阅图1,接油槽6设置在压缩机排出滑槽1的下方,接油槽6与气盘4相互对应,实现废油的排出。

33.请参阅图1,压缩机排出气缸8设置在与气盘下压气缸3对应的气压排油装置支架2另一端,通过设置就不会影响组件之间的安装。

34.本实用新型的工作原理是:

35.设备进行使用时先将产品设置在气盘4与接油槽6之间的位置,然后气盘下压气缸3就可带动气盘4向产品的吹气孔位置进行移动,气盘4为锥形设置,气盘4的大端口朝向产品的吹气孔,气盘下压气缸3带动气盘4移动时气盘4就会对准产品的吹气孔位置慢慢靠近,气盘4的大端口就可移动到产品的吹气孔位置与产品接触,气盘4受到气盘下压气缸3的带动就会紧贴产品的外壁且将产品的吹气孔进行包裹,气盘4将产品的吹气孔包裹完成后就可向内进行吹气增压,产品内的液体就可快速排出,产品内的液体就可排入到产品下方的接油槽6内,接油槽6内就可快速汇集废油,接油槽6的下方与废油集油桶7相连,人员就可根据接油槽6内的盛放废油的状态打开废油集油桶7的阀门,开启阀门后接油槽6内的废油就可受到重力排入到废油集油桶7内,从而就可将被废油集油桶7进行收集存放。

36.产品内的液体排完后气盘气压气缸就可上升从而就可将气盘4进行提升,气盘4受到气盘下压气缸3的带动后就可远离产品,气盘下压气缸3就可带动气盘4移出产品上的吹气孔位置,待到气盘4恢复初始位置时压缩机排出气缸8就可带动排出刮板5进行移动,压缩机排出气缸8就可带动排出刮板5向压缩机排出滑槽1进行移动,排出刮板5受到压缩机排气气缸的带动后就可对产品进行推动,排出刮板5就可将产品向压缩机排出滑槽1进行推动,排出刮板5就可将产品推动到压缩机排出滑槽1内,产品就可顺着压缩机排出滑槽1进行滑动,产品就可进入下一程序。

37.尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1