一种利用低温烟气蒸发浓缩脱硫废水装置的制作方法

本技术涉及水处理,具体涉及一种利用低温烟气蒸发浓缩脱硫废水装置。

背景技术:

1、脱硫废水主要来自石膏脱水和清洗系统,废水呈若酸碱性,通常ph值低于6.0,脱硫废水中的杂质来源于烟气、脱硫剂。主要成分除了粉尘和脱硫产物,还有hg、pb、ni等重金属离子以及可溶性氟化物、氨氮、硝酸盐等,因此需要要求全部处理回用,不能外排,即需要实现零排放处理。

2、随着脱硫废水零排放处理技术的发展,高压反渗透浓缩技术、电渗析浓缩技术、低温多效闪蒸浓缩技术、低温烟气蒸发浓缩技术等均实现了工程应用,取得了较好的浓缩减量效果。

3、而现有的低温烟气蒸发浓缩脱硫废水装置在工作的过程中存在一定的弊端,引进的烟气量和烟气运行速度导致脱硫塔的能耗较大。

4、在中国专利公布号为:cn109052534a公开了本发明公开了一种利用烟气余热蒸发脱硫废水零排放的方法,混合后脱硫废水通过循环泵,通过循环水喷淋装置进入浓缩塔,利用烟气增压风机进入浓缩塔与浓缩脱硫废水换热蒸发,含蒸发水份的烟气经除雾装置排出浓缩塔,返回烟道,进入脱硫塔,未蒸发完全的浓缩脱硫废水,落入浓缩塔底部储液区与新进脱硫废水混合,抽取一定量的浓缩脱硫废水进入澄清池中,澄清池中沉淀泥渣通过泥浆泵输送至污泥脱水机,形成泥饼单独处理,分离废水重新返回澄清池,澄清池中澄清后的脱硫废水进入浓缩塔中循环处理,该发明利用锅炉烟气余热的热量蒸发脱硫废水,达到以废治废及脱硫废水零排放的目的,具有省出投资、运行费用低、不需添加任何化学药品等优势。

技术实现思路

1、针对上述技术问题,本实用新型的目的是提供一种利用低温烟气蒸发浓缩脱硫废水装置,通过第一烟气流道与第二烟气流道对烟气进行优化分流,并且与布风袋的配合使用,对烟气进行均匀分配,从而改变烟气流速以及流向,提高换热效率,避免出现偏流以及壁流,通过低温烟气作为浓液蒸发热源,保证液体有效蒸发,降低运行成本。

2、本实用新型的上述技术目的是通过以下技术方案得以实现的:

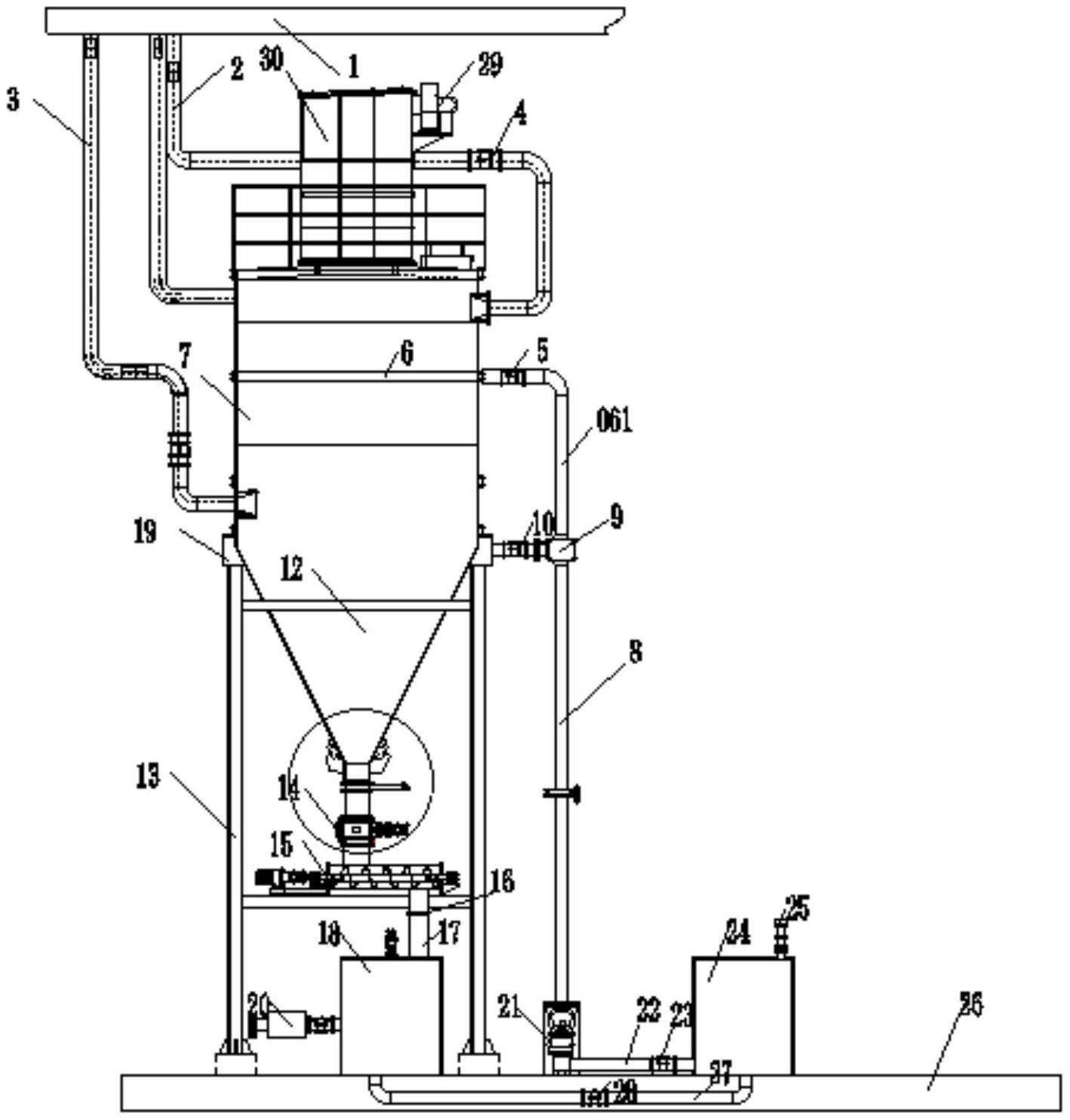

3、一种利用低温烟气蒸发浓缩脱硫废水装置,包括由脱硫塔和低温烟气浓缩塔组合而成的浓缩脱硫废水装置本体、底座、烟气通道、污泥脱水压滤机和调质组件,所述底座上侧固定设置有支撑柱,所述支撑柱上设置有浓缩脱硫废水装置本体,浓缩脱硫废水装置本体分为上下两部分,由上至下依次为脱硫塔和低温烟气浓缩塔,所述脱硫塔内部设置有第一喷淋组件,所述第一喷淋组件下侧设置有第二喷淋组件,所述第一喷淋组件与第二喷淋组件均通过进水管道与抽水泵相连接,所述抽水泵的进水口通过连通管与调质组件相连通,所述调质组件设置有投料口,所述调质组件的出水口通过循环管与污泥脱水压滤机的出水口相连通,所述污泥脱水压滤机的进水口通过出水管道与螺旋输送机相连通,所述螺旋输送机的进口与低温烟气浓缩塔的出口相连通,所述脱硫塔内部顶端设置有布风袋,所述脱硫塔顶部为烟道出口,侧面开设烟道入口,烟道入口通过第一烟气流道与烟气通道相连通,所述第一烟气流道另一侧设置有第二烟气流道,所述第二烟气流道的入口与烟气通道相连通,所述第二烟气流道的出口与低温烟气浓缩塔相连通。

4、采用上述技术方案,通过第一烟气流道与第二烟气流道对烟气进行优化分流,并且与布风袋的配合使用,对烟气进行均匀分配,从而改变烟气流速以及流向,提高换热效率,避免出现偏流以及壁流,通过低温烟气作为浓液蒸发热源,保证液体有效蒸发,降低运行成本。

5、本实用新型进一步设置为:

6、所述布风袋一侧设置有增压风机,所述增压风机的出风口与布风袋相连通,所述布风袋的另一端位于脱硫塔内部顶端。

7、采用上述技术方案,通过开启增压风机,通过增压风机将所需风量抽入布风袋内部,利用布风袋合理分配烟气流向,使其烟气流速均匀,使之达到良好的流化状态。

8、所述第二烟气流道整体呈阶梯型设置,并且位于第二喷淋组件下侧,所述第一烟气流道位于第一喷淋组件的下侧。

9、采用上述技术方案,低温烟气通过第一烟气流道和第二烟气流道通过几组不同流向进入浓缩脱硫废水装置本体内部,由此为液滴提供持续不断的热源,同时由于采用分层设置,由此增强液滴在烟气中分布的均匀性,节约运行成本。

10、本实用新型进一步设置为:

11、所述第一烟气流道的横向烟道内部设置有隔板,所述隔板将第一烟气流道的横向烟道分割为两个流道,并且分别与第一烟道和第二烟道相连通,所述第一烟道与第二烟道并联设置;所述第一烟道的另一端与l烟道相连通,所述l烟道的另一端与脱硫塔相连通,并且所述第一烟道与l烟道组合形成不规则u型设置。

12、采用上述技术方案,所述第一烟道与l烟道组合形成不规则u型设置,由此降低了出现脱硫液倒吸的概率以及通过在第一烟气流道的入口处通过隔板进行分流,优化了第一烟气流道内烟气同截面的烟气流速。

13、本实用新型进一步设置为:

14、所述第一烟道、第二烟道、l烟道和第二烟气流道均通过多组横向管道与竖向管道连接而成,并且横向管道与竖向管道均通过导流管道相连接,所述第一烟道、第二烟道、l烟道和第二烟气流道内部均设置有导流组件,所述导流组件由多组导流板组合而成。

15、采用上述技术方案,对烟气进行导流。

16、本实用新型进一步设置为:

17、所述第一烟道、第二烟道与第二烟气流道上侧均设置有控制阀。

18、本实用新型进一步设置为:

19、所述第一喷淋组件设置有第一喷淋管,所述第一喷淋管通过紧固螺丝安装于脱硫塔内壁,所述第一喷淋管底部端面设置有多组第一喷雾器,所述第一喷雾器采用双相流雾化喷嘴。

20、本实用新型进一步设置为:所述第二喷淋组件设置有第二喷淋管,所述第二喷淋管通过紧固螺丝安装于低温烟气浓缩塔内壁,所述第二喷淋管底部端面设置有多组第二雾化器,所述第二雾化器采用双相流雾化喷嘴,所述第一喷淋管与第二喷淋管的进口端均通过三通水泵与进水管道相连接。

21、采用上述技术方案,保证浓缩液的雾化颗粒与烟气充分接触,使液滴完全蒸发。

22、本实用新型进一步设置为:

23、所述第一喷淋管、第二喷淋管、连通管和循环管上侧分别设置有流量控制阀、第一控制阀、第二控制阀和电磁控制阀。

24、采用上述技术方案,分别对第一喷淋管、第二喷淋管、连通管和循环管进行流量的控制。

25、本实用新型进一步设置为:

26、浓缩脱硫废水装置本体出口处设置有电动卸料器,所述电动卸料器采用市场上常见的电动卸料器,浓缩脱硫废水装置本体出口与螺旋输送机进口相连通,所述螺旋输送机为现有技术,在此不做详细的叙述,所述出水管道上侧设置有卸料阀,所述出水管道的另一端与污泥脱水压滤机的进口相连通,所述污泥脱水压滤机的一侧设置有污泥排出口。

27、采用上述技术方案,利用污泥脱水压滤机将进行污泥压合,并且实现脱硫废水的循环使用。

28、综上所述,本实用新型的有益技术效果为:

29、(1)本实用新型通过第一烟气流道与第二烟气流道对烟气进行优化分流,并且与布风袋的配合使用,对烟气进行均匀分配,从而改变烟气流速以及流向,提高换热效率,避免出现偏流以及壁流,通过低温烟气作为浓液蒸发热源,保证液体有效蒸发,降低运行成本

30、(2)本实用新型的低温烟气通过第一烟气流道和第二烟气流道通过几组不同流向进入浓缩脱硫废水装置本体内部,由此为液滴提供持续不断的热源,同时由于采用分层设置,由此增强液滴在烟气中分布的均匀性,节约运行成本。

31、(3)本实用新型的第一烟道与l烟道组合形成不规则u型设置,由此降低了出现脱硫液倒吸的概率以及通过在第一烟气流道的入口处通过隔板进行分流,优化了第一烟气流道内烟气同截面的烟气流速。

- 还没有人留言评论。精彩留言会获得点赞!