一种带有加热转动炉排的蒸汽洗煤装置的制作方法

1.本实用新型涉及煤炭加工技术领域,尤其是涉及一种带有加热转动炉排的蒸汽洗煤装置。

背景技术:

2.洗煤是煤炭深加工的一个不可缺少的工序,从矿井中直接开采出来的煤炭叫原煤,原煤在开采过程中混入了许多杂质,而且煤炭的品质也不同,内在灰分小和内在灰分大的煤混杂在一起。洗煤就是将原煤中的杂质剔除,或将优质煤和劣质煤炭进行分门别类的一种工业工艺。常见的洗煤工艺为水洗煤,水洗煤通过水流的冲击作用,把不同成分不同比重的原煤分出不同等级,并除去尘土和废石,降低灰分和硫分含量。

3.专利cn110756315b公开了一种水洗煤系统及其块煤水洗方法,水洗煤系统包括振动筛、脱泥筛、捞渣机、泥浆泵、中间桶、压滤泵、压滤机、清液桶、清水泵和喷淋装置,其特征在于,还包括块煤成型装置;振动筛与脱泥筛连接;脱泥筛与捞渣机连接;捞渣机通过泥浆泵与中间桶连接;中间桶通过压滤泵与压滤机连接;压滤机与清液桶连接;清液桶通过清水泵与喷淋装置连接;喷淋装置设置在振动筛的上方;脱泥筛、捞渣机和压滤机均与块煤成型装置连接。

4.专利cn114413574a公开了一种水洗煤炭的脱水装置,包括壳体,所述壳体的内部固定设有脱水腔,所述脱水腔的上侧壁固定设有脱水电机,所述脱水电机输出端固定设有脱水轴,所述脱水腔的左侧壁上固定设有固定块,所述脱水轴与所述固定块转动连接,所述脱水轴穿过所述固定块的下侧壁,所述脱水轴的下侧连轴器连接设有转动轴,所述转动轴的轴上固定设有脱水管,所述脱水管上固定设有多个脱水块。本发明能使得煤炭在离心脱水过程中存在间隙,使得脱水效更好。

5.水洗煤对水量需求量大,严重浪费水资源,且洗煤净化效果不佳;煤炭水洗后,还需要进行脱水处理,得到较为干燥的煤炭才可以进行后续的加工成型和使用,浪费能源,操作过程复杂,难以实现产业化。

技术实现要素:

6.有鉴于此,本实用新型的目的是针对现有技术的不足,提供一种带有加热转动炉排的蒸汽洗煤装置,通过蒸汽洗煤方式,降低了水的使用量,净化后的煤体不需要额外脱水,转动炉排带动燃煤在转动过程中充分燃烧,可大幅提高燃煤的燃烧率和燃烧热效转化率。

7.为达到上述目的,本实用新型采用以下技术方案:一种带有加热转动炉排的蒸汽洗煤装置,包括炉体,进煤仓,螺旋溜槽,蒸汽喷管,降温组件和蒸汽发生组件;所述螺旋溜槽固定于炉体侧壁内表面,所述进煤仓的进煤口与螺旋溜槽上端连接;所述蒸汽发生组件向蒸汽喷管内通入高温蒸汽,所述蒸汽喷管竖直穿入所述炉体内部中央;所述降温组件设置于所述炉体下部,向螺旋溜槽底部的煤体喷射冷却介质,膨胀的煤体颗粒急速冷却,煤体

组织内核紧缩释放出硫、氮、灰分及水脱离煤体;

8.所述炉体侧壁由外向内依次包括保温层和钢筒,所述保温层内壁与所述钢筒外壁之间形成圆筒状炉膛腔;所述蒸汽发生组件包括螺旋加热管,加热转动炉排组件和蒸汽输送机构;所述螺旋加热管设置于炉膛腔内中上部;进煤仓内煤体持续输入螺旋溜槽内,螺旋溜槽位于钢筒内侧,螺旋溜槽与炉膛腔水平正对,炉膛腔通过钢筒导热加热螺旋溜槽内的煤体和炉体内部气氛,炉体内的温度由上至下依次递增;在产生高温蒸汽的同时,炉膛腔对钢筒和炉体内部气氛进行加热,提高对钢筒内壁螺旋溜槽中上部煤体的辅助加热效果;

9.所述加热转动炉排组件包括上燃煤刮板机,炉排驱动机构和镂空的环状炉排;所述炉排可转动设置于炉膛腔内螺旋加热管下方,所述上燃煤刮板机穿过保温层向炉排上输送燃煤;所述炉排外周设置齿轮牙,所述炉排驱动机构设置于所述保温层外侧,所述炉排驱动机构临近的保温层处对应开设第一驱动通孔,炉排驱动机构通过驱动炉排的齿轮牙驱动炉排转动;

10.加热转动炉排组件带动燃煤在转动过程中充分燃烧,提高对螺旋加热管加热效果和对钢筒导热效果的均匀度,大幅提高燃煤的燃烧率和燃烧热效转化率,实现炉膛腔对钢筒稳定导热,提高对螺旋溜槽中上部煤体的辅助加热效果。

11.进一步地,所述蒸汽发生组件还包括卸渣转动炉板组件;所述卸渣转动炉板组件包括炉板驱动机构,环状炉板,刮渣板和出渣刮板输送机;所述炉板可转动设置于炉排下方的炉膛腔内;所述炉板外周设置齿轮牙,所述炉板驱动机构设置于保温层外侧,炉板驱动机构临近的保温层处对应开设第二驱动通孔;所述刮渣板固定于保温层与钢筒之间,所述刮渣板底边贴近所述炉板上表面,刮渣板临近的保温层处开设出渣通孔,刮渣板刮起的炉渣经过出渣通孔由出渣刮板输送机输出;卸渣转动炉板组件可及时出渣卸渣,避免煤渣累积造成燃烧不完全,提高炉排上燃煤的燃烧率。

12.进一步地,所述螺旋加热管包括两个穿出保温层的上进水口,炉膛腔内的双螺旋管和两个穿出保温层的下出水汽口;软水制备器制备的软水进入上进水口进入双螺旋管内加热,加热后的水和高温蒸汽经下出水汽口输出,双螺旋结构对软水加热效率高,提高燃烧热效转化率和蒸汽输出量。

13.进一步地,所述蒸汽喷管数量为四个,所述蒸汽输送机构包括二进管、分气缸和四出管;所述二进管一端分别连通两个下出水汽口,另一端连通分气缸;所述四出管一端连通分气缸,另一端穿过炉体侧壁分别连通四个蒸汽喷管,四个蒸汽喷管竖直穿入炉体内部中央,四个蒸汽喷管可显著增强对煤体的加热效果,大幅增大水蒸汽上升带走煤体中硫、氮以及灰分量。

14.进一步地,炉排下方的保温层外侧沿周向设置若干炉排鼓风机,所述炉排鼓风机的出风管穿过所述保温层延伸入炉膛腔内;所述炉体的顶部设置废气输出管,所述废气输出管连通炉体内部和外部空气,将炉体内废气灰尘输出,输出的废气灰尘通过硫氮回收器进行收集;所述保温层上部设置烟尘输出管,所述烟尘输出管连通炉膛腔和外部空气,将燃煤燃烧的烟尘输出,输出的烟尘进入烟尘净化器净化后排放。

15.进一步地,环状的炉排和环状的炉板与所述钢筒之间均设置轴承,提高炉排、炉板的转动流畅度;所述炉排驱动机构和炉板驱动机构均为齿轮驱动机构或涡轮驱动机构;齿轮传动机构包括与炉排齿轮牙或炉板齿轮牙相啮合的主动齿轮和减速电机。涡轮驱动机构

包括与炉排齿轮牙或炉板齿轮牙相啮合的蜗杆和减速电机。

16.进一步地,所述降温组件包括若干高压喷雾水泵和若干冷却风机;所述高压喷雾水泵和所述冷却风机均沿周向设置于所述炉体侧壁外侧,高压喷雾水泵的喷雾管和冷却风机的出风管穿过炉体侧壁延伸入炉体内部,向炉体内螺旋溜槽底部的煤体喷射水雾和冷气,提高对煤体的急冷速率和冷却效果。

17.进一步地,所述进煤仓设置于所述炉体上方,所述进煤仓底端穿过炉体上壁与螺旋溜槽上端连接,所述进煤仓内设置螺杆进料器;所述炉体下方设置支撑基座,所述支撑基座内部设置出煤皮带机,所述炉体底部设置出煤漏斗,所述出煤漏斗下方正对出煤皮带机,出煤皮带机输出净化后的煤体。

18.进一步地,炉排处的炉体侧壁外设置检修平台,炉排上方的保温层开设视火孔,通过视火孔可实时监测炉膛腔内炉排上燃煤的燃烧情况。

19.进一步地,所述降温组件下方的炉体侧壁开设若干自然通风口,所述自然通风口连通炉体内部和外部空气,使得炉体内外气压平衡。

20.本实用新型的有益效果是:

21.本实用新型带有加热转动炉排的蒸汽洗煤装置通过蒸汽洗煤方式,降低了水的使用量,节约了水资源,利于在缺水的地方洗煤。本实用新型净化后的煤体不需要额外脱水,简化洗煤工序,便于实现产业化。

22.本实用新型带有加热转动炉排的蒸汽洗煤装置,煤体经过加热膨胀和急冷紧缩,煤体充分进行脱污、蒸发、脱硫、脱水,除去了煤体中大量的水分、灰分、硫和氮,净化后的煤体颜色光泽鲜亮,各项煤质指标均显著上升,煤体中硫、氮、灰分水分均显著降低,具有良好的净化效果。

23.本实用新型蒸汽洗煤装置的炉膛腔在加热螺旋加热管内软水产生高温蒸汽的同时,炉膛腔还通过钢筒导热对螺旋溜槽内的煤体和炉体内部气氛进行辅助加热,提高了对煤体的加热效果和煤体净化程度。

24.本实用新型带有加热转动炉排的蒸汽洗煤装置,转动炉排带动燃煤在转动过程中充分燃烧,可大幅提高燃煤的燃烧率和燃烧热效转化率,提高对螺旋加热管加热效果和均匀度,转动过程还可提高炉膛腔对钢筒导热效果的均匀度。

25.本实用新型炉排下方的保温层外侧沿周向设置若干炉排鼓风机,炉排鼓风机的出风管穿过保温层延伸入炉膛腔内,向炉排上的燃煤进行鼓风助燃,提高炉排上燃煤的燃烧率;卸渣转动炉板组件可及时出渣卸渣,避免煤渣累积造成燃烧不完全,提高炉排上燃煤的燃烧率。

附图说明

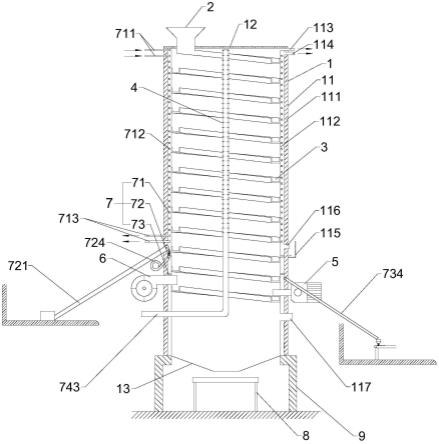

26.附图1为本实用新型带有加热转动炉排的蒸汽洗煤装置结构示意图;

27.附图2为本实用新型螺旋溜槽立体结构图;

28.附图3为本实用新型加热转动炉排组件俯视图;

29.附图4为本实用新型卸渣转动炉板组件俯视图;

30.附图5为本实用新型螺旋加热管结构示意图;

31.附图6为本实用新型蒸汽输送机构结构示意图;

32.附图7为本实用新型蒸汽输送机构中四出管与蒸汽喷管连接结构俯视图。

33.附图标记说明:炉体1,炉体侧壁11,保温层111,钢筒112,废气输出管113,烟尘输出管114,检修平台115,视火孔116,自然通风口117;炉体上壁12,出煤漏斗13;进煤仓2,螺旋溜槽3,蒸汽喷管4;高压喷雾水泵5,冷却风机6,蒸汽发生组件7,螺旋加热管71,上进水口711,双螺旋管712,下出水汽口713;加热转动炉排组件72,上燃煤刮板机721,炉排驱动机构722,炉排723,炉排鼓风机724;卸渣转动炉板组件73,炉板驱动机构731,环状炉板732,刮渣板733,出渣刮板输送机734;蒸汽输送机构74,二进管741,分气缸742,四出管743;出煤皮带机8,支撑基座9。

具体实施方式

34.以下是本实用新型的具体实施例,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

35.实施例1

36.一种带有加热转动炉排的蒸汽洗煤装置,包括炉体1,进煤仓2,螺旋溜槽3,蒸汽喷管4,降温组件和蒸汽发生组件7。螺旋溜槽3固定于炉体侧壁11内表面,进煤仓2的进煤口与螺旋溜槽3上端连接。蒸汽发生组件7向蒸汽喷管4内通入高温蒸汽,蒸汽喷管4竖直穿入炉体1内部中央,向螺旋溜槽3中上部的煤体喷洒高温蒸汽,采用高温蒸汽对煤体加热,使煤体及煤体中的污垢、硫、氮及灰分急剧膨胀,煤体内在的水分变为蒸汽排出,同时在高温水蒸汽的喷射作用下,水蒸汽上升带走煤体中部分硫、氮以及灰分,使得硫、氮汇合在蒸汽中排出,煤体中一部分灰尘也紧随其后,随高温喷射出的蒸汽上浮。

37.降温组件设置于炉体1下部,向螺旋溜槽3底部的煤体喷射冷却介质,膨胀的煤体颗粒急速冷却,煤体组织内核紧缩释放出硫、氮、灰分及水脱离煤体。

38.炉体侧壁11由外向内依次包括保温层111和钢筒112,保温层111内壁与钢筒112外壁之间形成圆筒状炉膛腔。蒸汽发生组件7包括螺旋加热管71,加热转动炉排组件72和蒸汽输送机构74。螺旋加热管71设置于炉膛腔内中上部。

39.进煤仓2内煤体持续输入螺旋溜槽3内,螺旋溜槽3位于钢筒112内侧,螺旋溜槽3与炉膛腔水平正对,炉膛腔通过钢筒导热加热螺旋溜槽内的煤体和炉体内部气氛,炉体内的温度由上至下依次递增。在产生高温蒸汽的同时,炉膛腔对钢筒112和炉体1内部气氛进行加热,提高对钢筒112内壁螺旋溜槽3中上部煤体的辅助加热效果。

40.加热转动炉排组件72包括上燃煤刮板机721,炉排驱动机构722和镂空的环状炉排723。炉排723可转动设置于炉膛腔内螺旋加热管71下方,上燃煤刮板机721穿过保温层111向炉排723上输送燃煤,燃煤在炉排723上燃烧,对螺旋加热管71内软水进行加热。炉排723外周设置齿轮牙,炉排驱动机构722设置于保温层111外侧,炉排驱动机构722临近的保温层111处对应开设第一驱动通孔,炉排驱动机构722通过驱动炉排723的齿轮牙驱动炉排723转动。

41.加热转动炉排组件72带动燃煤在转动过程中充分燃烧,提高对螺旋加热管71加热效果和对钢筒112导热效果的均匀度,大幅提高燃煤的燃烧率和燃烧热效转化率,实现炉膛腔对钢筒112稳定导热,提高对螺旋溜槽3中上部煤体的辅助加热效果。

42.实施例2

43.本实施例与实施例1的不同之处在于:蒸汽发生组件7还包括卸渣转动炉板组件73。卸渣转动炉板组件73包括炉板驱动机构731,环状炉板732,刮渣板733和出渣刮板输送机734。炉板732可转动设置于炉排723下方的炉膛腔内,炉排723上燃煤烧尽后炉渣下落至炉板73上。炉板732外周设置齿轮牙,炉板驱动机构731设置于保温层111外侧,炉板驱动机构731临近的保温层111处对应开设第二驱动通孔,炉板驱动机构731通过驱动炉板732的齿轮牙驱动炉板732转动。刮渣板733固定于保温层111与钢筒112之间,刮渣板733底边贴近炉板732上表面,刮渣板733临近的保温层111处开设出渣通孔,刮渣板733刮起的炉渣经过出渣通孔由出渣刮板输送机734输出。卸渣转动炉板组件73可及时出渣卸渣,避免煤渣累积造成燃烧不完全,提高炉排723上燃煤的燃烧率。

44.实施例3

45.本实施例与实施例1的不同之处在于:螺旋加热管71包括两个穿出保温层111的上进水口711,炉膛腔内的双螺旋管712和两个穿出保温层111的下出水汽口713。软水制备器制备的软水进入上进水口711进入双螺旋管712内加热,加热后的水和高温蒸汽经下出水汽口713输出,双螺旋结构对软水加热效率高,提高燃烧热效转化率和蒸汽输出量。

46.实施例4

47.本实施例与实施例3的不同之处在于:蒸汽喷管4数量为四个,蒸汽输送机构74包括二进管741、分气缸742和四出管743。二进管741一端分别连通两个下出水汽口713,另一端连通分气缸742;四出管743一端连通分气缸742,另一端穿过炉体侧壁11分别连通四个蒸汽喷管4,四个蒸汽喷管4竖直穿入炉体1内部中央,四个蒸汽喷管4可显著增强对煤体的加热效果,大幅增大水蒸汽上升带走煤体中硫、氮以及灰分量。

48.蒸汽输送机构74工作原理:两个下出水汽口713输出的水和高温蒸汽,通过二进管741进入分气缸742;分气缸742通过四出管743输出四路高温蒸汽,进入四个蒸汽喷管4内。

49.实施例5

50.本实施例与实施例1的不同之处在于:炉排723下方的保温层111外侧沿周向设置若干炉排鼓风机724,炉排鼓风机724的出风管穿过保温层111延伸入炉膛腔内,向炉排723上的燃煤进行鼓风助燃。炉体1的顶部设置废气输出管113,废气输出管113连通炉体1内部和外部空气,将炉体1内废气灰尘输出,输出的废气灰尘通过硫氮回收器进行收集;保温层111上部设置烟尘输出管114,烟尘输出管114连通炉膛腔和外部空气,将燃煤燃烧的烟尘输出,输出的烟尘进入烟尘净化器净化后排放。

51.实施例6

52.本实施例与实施例2的不同之处在于:环状炉排723和环状炉板732与钢筒112之间均设置轴承,提高炉排723、炉板732的转动流畅度。

53.炉排驱动机构722和炉板驱动机构731均为齿轮驱动机构或涡轮驱动机构。齿轮传动机构包括与炉排723齿轮牙或炉板732齿轮牙相啮合的主动齿轮和减速电机。涡轮驱动机构包括与炉排723齿轮牙或炉板732齿轮牙相啮合的蜗杆和减速电机。

54.实施例7

55.本实施例与实施例1的不同之处在于:降温组件包括若干高压喷雾水泵5和若干冷却风机6。高压喷雾水泵5和冷却风机6均沿周向设置于炉体侧壁11外侧,高压喷雾水泵5的喷雾管和冷却风机6的出风管穿过炉体侧壁11延伸入炉体1内部,向炉体1内螺旋溜槽3底部

的煤体喷射水雾和冷气,提高对煤体的急冷速率和冷却效果。

56.实施例8

57.本实施例与实施例1的不同之处在于:进煤仓2设置于炉体1上方,进煤仓2底端穿过炉体上壁12与螺旋溜槽3上端连接,进煤仓2内设置螺杆进料器,为煤体提供进料压力。炉体1下方设置支撑基座9,支撑基座9内部设置出煤皮带机8,炉体1底部设置出煤漏斗13,出煤漏斗13下方正对出煤皮带机8,出煤皮带机8输出净化后的煤体。

58.实施例9

59.本实施例与实施例1的不同之处在于:炉排723处的炉体侧壁11外设置检修平台115,炉排723上方的保温层111开设视火孔116,通过视火孔116可实时监测炉膛腔内炉排723上燃煤的燃烧情况。

60.实施例10

61.本实施例与实施例1的不同之处在于:降温组件下方的炉体侧壁11开设若干自然通风口117,自然通风口117连通炉体1内部和外部空气,使得炉体1内外气压平衡。

62.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,本领域普通技术人员对本实用新型的技术方案所做的其他修改或者等同替换,只要不脱离本实用新型技术方案的精神和范围,均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1