一种油水井酸化返排液处理系统的制作方法

1.本实用新型涉及油田油井酸化返排液处理技术领域,尤其涉及一种油水井酸化返排液处理系统。

背景技术:

2.返排液是油田在钻井、压裂、酸化、修井等作业过程中产生的废水,含有高分子聚合物、各类化学助剂、重质原油等,水质复杂,处理难度大,目前的处理技术方法均存在局限性,难以实现规模化和工业化应用,制约了油田的高质量发展。

3.其中的酸化是油田油水井井下作业解决堵塞问题的主要工艺,酸化处理液中的盐酸和氢氟酸等,这些药剂存在不同的毒性、腐蚀性高。酸化后排出的废酸液中的返排液回收过程中,通常表现为需要被氧化的物质的氧当量(即返排液中存在的cod)高、矿化度高,根源在于返排液中需要被氧化的物质含量太高。目前处理返排液的主要工艺有:生化处理方法、普通氧化法、高级氧化法、湿法氧化方法、电絮凝方法、微电解法、膜分离法等。但室内研究和现场应用均证实,仅凭单一处理技术难以实现返排液的达标排放处理,因此目前研究较多的是以联合几种工艺处理的深度处理工艺。深度处理工艺的研究主要热点集中于以生物处理技术为核心的工艺联合、以高级氧化技术为核心的工艺联合、以电化学氧化技术为核心的工艺联合和以膜技术为核心的工艺联合。

4.但是在上述现有技术中,针对去除返排液中需被氧化的物质存在很大的难度,不能有效彻底的去除返排液中需被氧化的物质,导致返排液不符合排放标准。

技术实现要素:

5.针对上述技术问题,本实用新型提供了一种油水井酸化返排液处理系统,用于去除返排液中的需要被氧化的物质,包括:

6.沉降装置,用于向返排液中混合絮凝剂,将返排液沉降成絮体和上清液。

7.中和装置,与沉降装置连接,用于中和调节上清液的酸碱度。

8.微电解装置,与中和装置连接,可用于通过碳铁混合物分层微电解上清液,以去除上清液中需要被氧化的物质。

9.与现有技术相比,本实用新型具有以下优点:沉降装置将返排液与絮凝剂混合后,使返排液被沉降成絮体和上清液,絮体通过沉降装置的出口排除后集中处理。需要被氧化的物质存在于清液中,上清液成酸性。将沉降装置中的上清液输送至中和装置,通过向中和装置中加入中和剂,以调节上清液的酸碱度,经过中和后的上清液被输送至微电解装置,通过分层微电解的方式,有效去除上清液中需要被氧化的物质,以使上清液符合排放标准,从而使返排液符合排放标准。

10.进一步优选为,微电解装置包括:

11.微电解反应器,与中和装置连接,用于通过碳铁混合物从其顶部至底部分层微电解上清液。

12.进液泵,与中和装置连接,用于将经中和后的上清液输送至微电解反应器的顶部。

13.采用上述技术方案,经过中和后的上清液被进液泵加压后输送至微电解反应器的顶部,微电解反应器从顶部至底部以分层微电解的方式对上清液进行微电解,实现逐层微电解上清液,彻底去除上清液中需要被氧化的物质。

14.进一步优选为,微电解反应器包括:

15.上填料层,设置在微电解反应器内的上部,用于微电解从微电解反应器顶部引入的上清液。

16.中填料层,设置在微电解反应器内的中部,用于微电解来自从上填料层经过微电解的上清液。

17.下填料层,设置在微电解反应器内的下部,用于微电解来自中填料层经过微电解的上清液。

18.采用上述技术方案,在上填料层中,对经过中和后的上清液进行首次微电解,初步去除上清液中需要被氧化的物质。在中填料层中,对经过初步微电解后的上清液再次进行微电解,进一步去除上清液中需要被氧化的物质。在下填料层中,对经过再次微电解的上清液进行第三次微电解,彻底去除上清液中需要被氧化的物质。通过三次微电解,彻底去除上清液中需要被氧化的物质。

19.进一步优选为,上填料层、中填料层以及下填料层上均铺设有电解球,电解球分别填充在上填料层内、中填料层内以及下填料层内。

20.采用上述技术方案,分别在上填料层、中填料层以及下填料层上通过电解球自上而下三次吸附上清液中需要被氧化的物质,实现彻底去除上清液中需要被氧化的物质的目的。

21.进一步优化为,电解球呈蜂窝状,分别填装在上填料层、中填料层以及下填料层中,用于去除需要被氧化的物质的上清液。

22.采用上述技术方案,蜂窝状电解球的实际接触面积大,具有吸附大量上清液的目的,所以能吸附更多的需要被氧化的物质,具有去除效果彻底的特点。

23.进一步优化为,电解球的材质为铁屑和焦炭,铁屑与焦炭的体积比为1:1。

24.采用上述技术方案,铁屑在电解时生成大量的fe2+,与需要被氧化的物质发生氧化还原反应,从而吸附上清液中需要被氧化的物质。

25.进一步优化为,微电解反应器包括:

26.出液管,设置在微电解反应器上,用于排出经去除需要被氧化的物质的上清液。

27.第一取样阀,设置在出液管上,用于排出经去除需要被氧化的物质的上清液的水样。

28.采用上述技术方案,经过去除需要被氧化的物质的上清液作为合格的返排液存在于微电解反应器的中下部,从第一取样阀去除上清液的水样进行检测,合格后经出液管排出。

29.进一步优化为,沉降装置包括:

30.沉降罐,用于加入絮凝剂,并将絮凝剂与返排液混合,沉降出絮体和上清液。

31.混合器,设置在沉降罐中,用于混合絮凝剂与返排液。

32.采用上述技术方案,通过将絮凝剂加入沉降罐中,利用混合器搅将返排液与絮凝

剂一起搅拌混合,絮凝剂将返排液中的多组分发生反应,生成絮体和上清液,为后续处理上清液做好前提准备。

33.进一步优化为,中和装置包括:

34.中和罐,与沉降罐连接,用于通过加入中和剂调节来自沉降罐的上清液的酸碱度。

35.中和罐给液泵,其入口与沉降罐的出口通过管道连接,出口与中和罐的进口通过管道连接。

36.采用上述技术方案,通过中和罐给液泵将沉降罐中的上清液提高压力后输送至中和罐,向中和罐加入中和剂调节上清液的酸碱度,制备出符合要求的上清液。

37.进一步优化为,中和罐上设置有第二取样阀,用于排出待检测的经中和后的上清液。

38.采用上述技术方案,检测第二取样阀排出的上清液的酸碱度,符合酸碱度要求后,排出至微电解反应器进行微电解。

附图说明

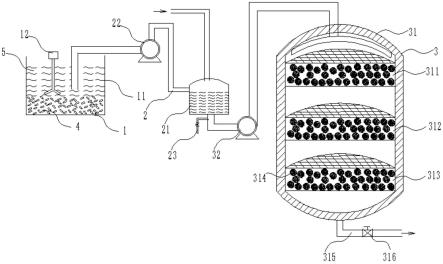

39.图1为本实施例的结构示意图。

40.附图标记:1-沉降装置;11-沉降罐;12-混合器;2-中和装置;21-中和罐;22-中和罐给液泵;23-第二取样阀;3-微电解装置;31-微电解反应器;311-上填料层;312-中填料层;313-下填料层;314-电解球;315-出液管;316-第一取样阀;32-进液泵;4-絮体;5-上清液。

具体实施方式

41.酸化是油田油水井井下作业解决堵塞问题的主要工艺,酸化处理液中的盐酸和氢氟酸等,这些药剂存在不同的毒性、腐蚀性高。酸化后排出的废酸液中的返排液回收过程中,通常表现为需要被氧化的物质的氧当量(即返排液中存在的cod)高、矿化度高,根源在于返排液中需要被氧化的物质含量太高。目前处理返排液的主要工艺有:生化处理方法、普通氧化法、高级氧化法、湿法氧化方法、电絮凝方法、微电解法、膜分离法等。但室内研究和现场应用均证实,仅凭单一处理技术难以实现返排液的达标排放处理,因此目前研究较多的是以联合几种工艺处理的深度处理工艺。深度处理工艺的研究主要热点集中于以生物处理技术为核心的工艺联合、以高级氧化技术为核心的工艺联合、以电化学氧化技术为核心的工艺联合和以膜技术为核心的工艺联合。

42.但是在上述现有技术中,针对去除返排液中需被氧化的物质存在很大的难度,不能有效彻底的去除返排液中需被氧化的物质,导致返排液不符合排放标准。

43.为了解决上述问题,我们进行了以下设计构想,通过絮凝剂将返排液先进行预处理,去除返排液中的多种组分物质,然后对调节预处理的返排液的酸碱度,最后以微电解的方式将去除返排液中需要被氧化的物质,使返排液达到符合排放标准要求。

44.针对上述设计构想,本实用新型是通过以下技术方案实现的,结合附图1对本实用新型作进一步详细介绍。

45.一种油水井酸化返排液处理系统,如图1所示,用于去除返排液中的需要被氧化的物质,包括:沉降装置1,用于向返排液中混合絮凝剂,将返排液沉降成絮体和上清液。

46.中和装置2,与沉降装置1连接,用于中和调节上清液的酸碱度。

47.微电解装置3,与中和装置2连接,可用于通过碳铁混合物分层微电解上清液,以去除上清液中需要被氧化的物质。

48.沉降装置1将返排液与絮凝剂混合后,使返排液被沉降成絮体和上清液,絮体通过沉降装置1的出口排除后集中处理。需要被氧化的物质存在于清液中,上清液成酸性。将沉降装置1中的上清液输送至中和装置2,通过向中和装置2中加入中和剂,以调节上清液的酸碱度,具体是上清液的酸碱度ph在2-10之间,经过中和后的上清液被输送至微电解装置3,通过分层微电解的方式,有效去除上清液中需要被氧化的物质,以使上清液符合排放标准,从而使返排液符合排放标准。

49.具体的,本实施例中的微电解反应器31,与中和装置2连接,用于通过碳铁混合物从其顶部至底部分层微电解上清液。具体是分别在微电解反应器31的上层、中层以及下层分别对上清液进行微电解处理,去除上清液中需要被氧化的物质。

50.进液泵32,与中和装置2连接,用于将经中和后的上清液输送至微电解反应器31的顶部。

51.经过中和后的上清液被进液泵32加压后输送至微电解反应器31的顶部,微电解反应器31从顶部至底部以分层微电解的方式对上清液进行微电解,实现逐层微电解上清液,彻底去除上清液中需要被氧化的物质。

52.具体的,本实施例中的微电解反应器31包括:

53.上填料层311,设置在微电解反应器31内的上部,用于微电解从微电解反应器31顶部引入的上清液。

54.中填料层312,设置在微电解反应器31内的中部,用于微电解来自从上填料层311经过微电解的上清液。

55.下填料层313,设置在微电解反应器31内的下部,用于微电解来自中填料层312经过微电解的上清液。

56.在上填料层311中,对经过中和后的上清液进行首次微电解,初步去除上清液中需要被氧化的物质。在中填料层312中,对经过初步微电解后的上清液再次进行微电解,进一步去除上清液中需要被氧化的物质。在下填料层313中,对经过再次微电解的上清液进行第三次微电解,彻底去除上清液中需要被氧化的物质。通过三次微电解,彻底去除上清液中需要被氧化的物质。

57.具体的,本实施例中的上填料层311、中填料层312以及下填料层313上均铺设有电解球314,电解球314分别填充在上填料层311内、中填料层312内以及下填料层313内。

58.分别在上填料层311、中填料层312以及下填料层313上通过电解球314自上而下进行三次吸附,以去除上清液中需要被氧化的物质,实现彻底去除上清液中需要被氧化的物质的目的。

59.具体的,本实施例中的电解球314呈蜂窝状,分别填装在上填料层311、中填料层312以及下填料层313中,用于去除需要被氧化的物质的上清液。

60.蜂窝状电解球314的实际接触面积大,具有吸附大量上清液的目的,所以能吸附更多的需要被氧化的物质,具有去除效果彻底的特点。

61.具体的,本实施例中的电解球314的材质为铁屑和焦炭,铁屑与焦炭的体积比为1:

1。

62.铁屑在电解时生成大量的fe2+,与需要被氧化的物质发生氧化还原反应,从而吸附上清液中需要被氧化的物质。

63.具体的,本实施例中的微电解反应器31包括:

64.出液管315,设置在微电解反应器31上,用于排出经去除需要被氧化的物质的上清液。

65.第一取样阀316,设置在出液管315上,用于排出经去除需要被氧化的物质的上清液的水样。

66.经过去除需要被氧化的物质的上清液作为合格的返排液,存在于微电解反应器31的中下部,从第一取样阀316去除上清液的水样进行检测,合格后经出液管315排出。

67.具体的,本实施例中的沉降装置1包括:

68.沉降罐11,用于加入絮凝剂,并将絮凝剂与返排液混合,沉降出絮体和上清液。

69.混合器12,设置在沉降罐11中,用于混合絮凝剂与返排液。

70.通过将絮凝剂加入沉降罐11中,利用混合器12搅将返排液与絮凝剂一起搅拌混合,絮凝剂将返排液中的多组分发生反应,生成絮体和上清液,为后续处理上清液做好前提准备。

71.具体的,本实施例中的中和装置2包括:

72.中和罐21,与沉降罐11连接,用于通过加入中和剂调节来自沉降罐11的上清液的酸碱度。

73.中和罐给液泵22,其入口与沉降罐11的出口通过管道连接,出口与中和罐21的进口通过管道连接。

74.通过中和罐给液泵22将沉降罐11中的上清液提高压力后输送至中和罐21,向中和罐21加入中和剂调节上清液的酸碱度,制备出符合要求的上清液。

75.具体的,本实施例中的中和罐21上设置有第二取样阀23,用于排出待检测的经中和后的上清液。

76.检测第二取样阀23排出的上清液的酸碱度,符合酸碱度要求后,排出至微电解反应器31进行微电解。

77.处理过程:

78.经过酸化后的返排液被输送至沉降装置1中的沉降罐11中,向沉降罐11中加入絮凝剂,通过混合器12搅拌混合絮凝剂与返排液,通过絮凝剂吸附返排液中的多种组分,得到絮体和上清液。其中,絮体沉降在沉降罐11的底部进行集中收集处理。位于絮体上部的上清液被中和罐给液泵22输送至中和罐21,同时向中和罐21中加入中和剂调节来自沉降罐11的上清液的酸碱度,调节酸碱度ph值在2-10之间。尤其是上清液的ph小于7时,去除需要被氧化的物质效果会更好。将经过调节后的上清液输送至微电解装置3的微电解反应器31的顶部,上清液从微电解反应器31的顶部至底部依次分别进入上填料层311、中填料层312以及下填料层313,并与电解球314接触,通过电解球314微电解上清液中的需要被氧化的物质。具体是,上清液从微电解反应器31的顶部进入上填料层311后,进入电解球314的蜂窝内,与单位面积的碳铁混合物充分接触,发生氧化还原反应,使上清液中的需要被氧化的物质被氧化,在微电解反应器31的上层进行第一次去除需要被氧化的物质的目的。然后进入中填

料层312与蜂窝状的电解球314进行充分接触,发生氧化还原反应,使上清液中的需要被氧化的物质被氧化,在微电解反应器31的上层进行第而次去除需要被氧化的物质的目的。最后,上清液进入下填料层313中与电解球314冲分接触,发生氧化还原反应,使上清液中的需要被氧化的物质被氧化,在微电解反应器31的上层进行第三次去除需要被氧化的物质的目的。在上清液为酸性情况下,微电解时间为20min-25min为宜,除去需要被氧化的物质最彻底。整个过程实现了从微电解反应器31的顶部至底部彻底地去除需要被氧化的物质的目的,使返排液达到符合排放标准要求。

79.综上所述,沉降装置1将返排液与絮凝剂混合后,使返排液被沉降成絮体和上清液,絮体通过沉降装置1的出口排除后集中处理。需要被氧化的物质存在于清液中,上清液成酸性。将沉降装置1中的上清液输送至中和装置2,通过向中和装置2中加入中和剂,以调节上清液的酸碱度,经过中和后的上清液被输送至微电解装置3,通过分层微电解的方式,有效去除上清液中需要被氧化的物质,以使上清液符合排放标准,从而使返排液符合排放标准。

80.本具体实施例仅仅是对实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的保护范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1