一种一体化废水脱氮设备的制作方法

1.本实用新型属于废水处理设备技术领域,具体涉及一种一体化废水脱氮设备。

背景技术:

2.目前,高氨氮废水在排放时,需要经过脱氮处理,一般采用反硝化颗粒污泥、好氧氨氧化菌颗粒污泥及厌氧氨氧化菌颗粒污泥对废水进行脱氮处理,但是,在脱氮处理时,多种污泥颗粒均为静止状态,只有表层的污泥颗粒与废水接触,接触面较小,接触不充分,影响反应效果,从而影响废水脱氮效率。

技术实现要素:

3.本实用新型提供了一种一体化废水脱氮设备,旨在解决现有技术中脱氮设备脱氮效率低的问题。

4.为了解决上述技术问题,本实用新型所采用的技术方案为:

5.一种一体化废水脱氮设备,包括呈圆筒状的反硝池和呈圆筒状的脱氮池,所述反硝池内设置有上端开口的反硝腔,所述反硝池的下端封闭,所述脱氮池内设置有上端开口的脱氮腔,所述脱氮池的下端封闭,所述反硝池固定于所述脱氮池上方,并且,所述反硝池与所述脱氮池同轴设置,所述反硝池上设置有进水管,所述反硝池内还设置有将所述反硝腔分为内腔和外腔的上隔环,所述脱氮池内设置有将所述脱氮腔分为第一腔和第二腔的下隔环,所述反硝池内还设置有上排水管,所述上排水管将所述内腔内的液体排入所述脱氮腔,所述脱氮腔内设置有下排水管,所述脱氮池的下方还设置有集水池,所述下排水管将所述第二腔内的液体排入所述集水池,所述反硝池的上方设置有盖体,所述盖体上设置有驱动所述上排水管旋转的电机,所述上排水管通过连接销驱动所述下排水管旋转,所述上排水管上设置有搅拌所述外腔内液体的上搅拌叶,所述下排水管上设置有搅拌所述第一腔内液体的下搅拌叶。

6.进一步改进的方案:所述反硝池内还设置有将所述进水管进入的液体均匀分散至所述反硝池内的分水板,所述分水板上均有通孔,所述分水板倾斜设置,所述分水板靠近所述进水管的一侧高于所述分水板远离所述进水管的一侧。

7.基于上述方案:分水板的设置可以将进水管进入的液体均匀分散至反硝池内,有利于废水在反硝池内的反应。

8.进一步改进的方案:所述上排水管的上端还设置有上分水头,所述上分水头呈尖端向上的圆锥状,所述上分水头延伸至所述外腔的上方,所述上分水头通过螺钉固定于所述上排水管上。

9.基于上述方案:上分水头的设置可以防止分水板排出的水进入内腔内,使分水板排出的水均进入外腔内进行反硝化反应。

10.进一步改进的方案:所述上排水管为空心结构,所述电机的输出轴通过联轴器与所述上排水管固定,所述上排水管位于所述内腔内的部分上均布有出水孔,位于所述内腔

内的液体通过所述出水孔进入所述上排水管内。

11.基于上述方案:上排水管为空心结构,可以方便地将内腔内的液体排出内腔。

12.进一步改进的方案:所述下排水管的上端设置有下分水头,所述下分水头呈尖端朝上的圆锥状,所述下分水头延伸至所述第一腔的上方,所述上分水头通过螺钉固定于所述下排水管。

13.基于上述方案,通过设置下分水头,可以防止上排水管排出的液体进入第二腔。

14.进一步改进的方案:所述下排水管为上端封闭的空心结构,所述下排水管位于所述第二腔内的部分上均布有排水孔,位于所述第二腔内的液体经所述排水孔进入所述下排水管。

15.基于上述方案:下排水管可以方便地将液体排出第二腔,并且,下排水管结构紧凑。

16.进一步改进的方案:所述上排水管的下端和所述下排水管的上端均设置有与所述连接销配合的销孔,所述连接销至少有三个,至少三个所述连接销沿所述上排水管的圆周方向均匀设置,所述上排水管与所述下排水管之间具有使所述上排水管排出的液体排入所述下分水头的间隙。

17.基于上述方案:通过设置销孔,连接销易于与上排水管、下排水管连接,进而使得连接销易于与上排水管、下排水管装配。

18.进一步改进的方案:所述上搅拌叶包括固定于所述上排水管上的上横杆和设置于所述上横杆上的上叶片,所述上叶片延伸至所述外腔内,所述上叶片焊接于所述上横杆上。

19.进一步改进的方案:所述下搅拌叶包括固定于所述下排水管上的下横杆和设置于所述下横杆上的下叶片,所述下叶片延伸至所述第一腔内,所述下叶片焊接于所述下横杆上。

20.进一步改进的方案:所述盖体通过螺钉固定于所述反硝池上,反硝池通过螺钉固定于所述脱氮池上,所述脱氮池通过螺钉固定于所述集水池上。

21.本实用新型的有益效果为:

22.实际应用过程中,通过进水管向反硝腔内排入废水,废水进入反硝腔内以后,在外腔和内腔内均设置有反硝剂,废水与反硝剂反应进行反硝化处理,反硝化处理后的废水经上排水管进入脱氮腔内,在第一腔体和第二腔体内均设置有脱氮剂,进入脱氮腔内的废水与第一腔体和第二腔体内的脱氮剂反应进行脱氮处理,脱氮处理后的液体经下排水管进入集水池。

23.在此过程中启动电机,电机带动上排水管以及下排水管旋转,进而带动上搅拌叶以及下搅拌叶旋转,从而可以有效地提高废水的脱氮效率。

24.另外,一体化废水脱氮设备由上至下依次是反硝池、脱氮池以及集水池,一体化废水脱氮设备结构紧凑,减小了占用的空间。

附图说明

25.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简要介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术使用者来讲,在不付出创造性劳动的前提下,还可

以根据这些附图获得其他相关附图。

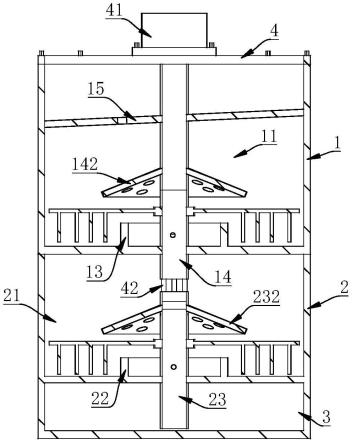

26.图1是一种一体化废水脱氮设备的示意图。

27.图2是一种一体化废水脱氮设备的内部结构示意图。

28.图3是一种一体化废水脱氮设备第一方向的爆炸图。

29.图4是一种一体化废水脱氮设备第二方向的爆炸图。

30.图中标号说明:

31.1-反硝池;11-反硝腔;12-进水管;13-上隔环;14-上排水管;141-上搅拌叶;142-上分水头;143-上横杆;144-上叶片;15-分水板;2-脱氮池;21

‑ꢀ

脱氮腔;22-下隔环;23-下排水管;231-下搅拌叶;232-下分水头;233-下横杆;234-下叶片;3-集水池;4-盖体;41-电机;42-连接销。

具体实施方式

32.下面将结合本实用新型实施例中附图,对本实用新型实施例中的技术方案进行清楚完整的描述。应当理解,此处所描述的具体实施例仅仅用于解释本实用新型,并不用于限定本实用新型。基于本实用新型的实施例,本领域技术使用者在没有创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型的保护范围。

33.实施例一:

34.参阅图1至图4,一种一体化废水脱氮设备,包括呈圆筒状的反硝池1和呈圆筒状的脱氮池2,所述反硝池1内设置有上端开口的反硝腔11,所述反硝池1的下端封闭,所述脱氮池2内设置有上端开口的脱氮腔21,所述脱氮池2 的下端封闭,所述反硝池1固定于所述脱氮池2上方,并且,所述反硝池1与所述脱氮池2同轴设置,所述反硝池1上设置有进水管12,所述反硝池1内还设置有将所述反硝腔11分为内腔和外腔的上隔环13,所述脱氮池2内设置有将所述脱氮腔21分为第一腔和第二腔的下隔环22,所述反硝池1内还设置有上排水管14,所述上排水管14将所述内腔内的液体排入所述脱氮腔21,所述脱氮腔21内设置有下排水管23,所述脱氮池2的下方还设置有集水池3,所述下排水管23将所述第二腔内的液体排入所述集水池3,所述反硝池1的上方设置有盖体4,所述盖体4上设置有驱动所述上排水管14旋转的电机41,所述上排水管14通过连接销42驱动所述下排水管23旋转,所述上排水管14上设置有搅拌所述外腔内液体的上搅拌叶141,所述下排水管23上设置有搅拌所述第一腔内液体的下搅拌叶231。

35.反硝池1内设置有反硝剂,脱氮池2内设置的脱氮剂。

36.电机41可以通过螺栓固定于盖体4上。

37.实施例二:

38.为了使进水管12进入的废水均匀分散至反硝池1内,在上述实施例的基础上:所述反硝池1内还设置有将所述进水管12进入的液体均匀分散至所述反硝池1内的分水板15,所述分水板15上均有通孔,所述分水板15倾斜设置,所述分水板15靠近所述进水管12的一侧高于所述分水板15远离所述进水管12 的一侧。

39.分水板15可以通过螺钉固定于反硝池1的侧壁上。

40.实施例三:

41.为了进一步优化反硝池1以及脱氮池2的性能,在上述实施例中:所述上排水管14

的上端还设置有上分水头142,所述上分水头142呈尖端向上的圆锥状,所述上分水头142延伸至所述外腔的上方,所述上分水头142通过螺钉固定于所述上排水管14上。

42.所述上排水管14为空心结构,所述电机41的输出轴通过联轴器与所述上排水管固定,所述上排水管14位于所述内腔内的部分上均布有出水孔,位于所述内腔内的液体通过所述出水孔进入所述上排水管14内。

43.本实施例中可以仅在外腔内设置反硝剂,废水进入外腔内进行反硝化反应后溢流至内腔内,内腔内的液体再由上排水管14排出。

44.所述下排水管23的上端设置有下分水头232,所述下分水头232呈尖端朝上的圆锥状,所述下分水头232延伸至所述第一腔的上方,所述上分水头142 通过螺钉固定于所述下排水管23。

45.所述下排水管23为上端封闭的空心结构,所述下排水管23位于所述第二腔内的部分上均布有排水孔,位于所述第二腔内的液体经所述排水孔进入所述下排水管23。

46.本实施例中可以仅在第一腔内设置脱氮剂,废水进入第一腔内进行脱氮反应后溢流至第二腔内,第二腔内的液体再由下排水管23排出。

47.实施例四:

48.为了使一体化废水脱氮设备易于装配,在上述实施例的基础上:所述上排水管14的下端和所述下排水管23的上端均设置有与所述连接销42配合的销孔,所述连接销42至少有三个,至少三个所述连接销42沿所述上排水管14的圆周方向均匀设置,所述上排水管14与所述下排水管23之间具有使所述上排水管14排出的液体排入所述下分水头232的间隙。

49.所述上搅拌叶141包括固定于所述上排水管14上的上横杆143和设置于所述上横杆143上的上叶片144,所述上叶片144延伸至所述外腔内,所述上叶片144焊接于所述上横杆143上。

50.所述下搅拌叶231包括固定于所述下排水管23上的下横杆233和设置于所述下横杆233上的下叶片234,所述下叶片234延伸至所述第一腔内,所述下叶片234焊接于所述下横杆233上。

51.所述盖体通过螺钉固定于所述反硝池1上,反硝池1通过螺钉固定于所述脱氮池2上,所述脱氮池2通过螺钉固定于所述集水池3上。

52.集水池3也可以与脱氮池2为一体式结构。集水池3上可以设置排水管。反硝池1以及脱氮池2上均可以设置排污管。

53.下面结合工作原理进一步介绍本实用新型提供的一种一体化废水脱氮设备:

54.实际应用过程中,通过进水管12向反硝腔11内排入废水,废水进入反硝腔11内以后,在外腔和内腔内均设置有反硝剂,废水与反硝剂反应进行反硝化处理,反硝化处理后的废水经上排水管14进入脱氮腔21内,在第一腔体和第二腔体内均设置有脱氮剂,进入脱氮腔21内的废水与第一腔体和第二腔体内的脱氮剂反应进行脱氮处理,脱氮处理后的液体经下排水管23进入集水池3。

55.在此过程中启动电机41,电机41带动上排水管14以及下排水管23旋转,进而带动上搅拌叶141以及下搅拌叶231旋转,从而可以有效地提高废水的脱氮效率。

56.本实用新型不局限于上述可选实施方式,在互不抵触的前提下,各方案之间可任意组合;任何人在本实用新型的启示下都可得出其他各种形式的产品,但不论在其形状或

结构上作任何变化,凡是落入本实用新型权利要求界定范围内的技术方案,均落在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1