一种铝渣打渣系统的制作方法

1.本实用新型涉及铸铝废渣回收技术领域,特别是一种铝渣打渣系统。

背景技术:

2.在铸造铝锭的过程中,由于高温熔化时,铝处理会产生大量的铝液和废渣的混合物,铝厂通常会对这些铝渣进行回收。打渣就是对废渣中的铝进行回收,打渣中有一种工艺叫做炒灰,炒灰是铝灰回收的专业术语,它是铝灰回收的一种工艺。该方法一般用于铝厂具体过程是:将铝灰混合一定量的容积后放置在一个倾斜的铁锅中,利用铝灰自身的热量和铝灰中镁等物质继续氧化放热使铝灰的温度升高,再进行翻动。之后将铝溶液汇集到铁锅底部。这个过程就叫炒灰。

3.炒灰容器中要对高温的铝渣进行搅拌,因此整个设备的温度较高,在设备附近的工作人员在机器附件工作或上料的时候会接近炒灰设备,因此会有被灼伤烫伤的风险。

技术实现要素:

4.针对上述缺陷,本实用新型的目的在于提出一种铝渣打渣系统,该装置具有隔热结构。

5.为达此目的,本实用新型采用以下技术方案:

6.一种铝渣打渣系统,包括打渣机构,还包括隔热套筒和上料机构,所述隔热套筒安装于所述打渣机构的内部,所述上料机构安装于所述打渣机构的进料口;

7.所述打渣机构包括机架、升降装置、搅拌装置和铝渣容器,所述升降装置安装于所述机架的上部,所述搅拌装置安装于所述升降装置,所述搅拌装置位于所述铝渣容器的正上方,所述铝渣容器的底部有铝液出口;

8.所述机架外部覆盖有外壳,所述外壳的前方为进料口,所述外壳连通有抽气管路,所述隔热套筒套设于所述铝渣容器的外侧,所述隔热套筒和所述外壳之间的空隙形成风道,所述外壳与所述隔热套筒对应的位置分别开设有进气镂空;

9.位于所述铝渣容器的开口上方的背面和两侧也设有三面包结构的隔热套筒。

10.较佳地,所述上料机构包括起吊架、起吊机、导轨和翻斗架;

11.所述起吊架的两根立柱竖向固定于所述机架前方两侧的机架,所述起吊机固定安装于所述吊架的中部,两个所述导轨分别竖向固定于所述起吊架的两根立柱;

12.所述翻斗架包括翻倒组件和承载组件,所述承载组件包括两组对称设置的轨道轮座,所述轨道轮座朝向所述轨道的一面的上部安装有轨道轮,下部安装有承载轮;两个所述轨道轮座分别固定安装于横梁的两端,两个所述轨道轮座安装有承载臂,两个所述承载臂和横梁构成了三面包围结构,所述承载臂靠近轨道轮座的一端的上方安装有卡槽块,两个所述卡槽块的槽顶开口相对设置,所述卡槽块的槽口朝向承载臂远离卡槽块的一端,所述承载臂的尾端均向上凸设有阻挡块;

13.所述承载臂和所述轨道轮座之间呈直角状,所述承载臂和所述轨道轮座之间设有

连接杆;所述翻倒组件包括竖向设置的拉臂和连接两个拉臂的拉臂横梁,两个拉臂的下端分别与连接杆的中部铰接,铰接位置位于整个承载组件的中心平衡点,所述拉臂横梁的两端与两个所述拉臂固定安装,所述起吊机的钢缆固定于所述拉臂横梁的中部;

14.所述导轨截面呈“c”形结构,所述导轨的上端开口呈封闭结构,所述轨道轮约束于导轨的槽内,沿导轨的槽内空间上下滑动,所述承载轮位于导轨的外部,沿着导轨的远离机架一侧的侧壁运动,当翻倒组件升起之后,轨道轮抵达导轨的上端,承载组件以轨道轮为圆心开始向上翻转,同时承载轮与导轨的解除变成分离;承载组件下降后承载轮再与导轨的外部接触;

15.所述导轨的上端位于所述进料口高度。

16.较佳地,所述进气镂空的进风口斜向外侧,并且朝下;

17.所述进气镂空在对应位置呈下、中和上的方式布置。

18.进一步地,所述进料口的为硬质钢板结构,所述进料口的下方自开口向内部呈下坡状,进料口的上方和两侧也呈向内的导向结构。

19.进一步地,所述外壳的上部的多个面均可以安装抽气管路。

20.可以根据情况使用多个抽气管路。

21.较佳地,所述起吊机为卷扬机

22.上述技术方案中的一个技术方案包括以下有益效果:打渣机在工作的时候,铝渣容器中的温度最高,铝渣容器的开口的温度也高,这几个位置附近的外壳的温度也会升高,铝渣本身温度较高,通常通过增加打灰剂来加温,添加铝渣来降温,所以打渣机本身的也有较高的温度,工作人员与外壳接触后就容易被烫伤,现有的打渣机大部分都会设置抽气装置,本方案在外壳内部设置隔热套筒,结合外壳外部设置的进气镂空,使抽气装置在抽气的时候使用气流对外壳进行冷却,避免外壳受热呈高温状态烫伤工人。通过设置三面包结构的隔热套和铝渣容器外部的隔热套构成风道,将发热最为严重的部尾进行间隔并构成风冷结构,能有效地避免工作人员被交换了热量的外壳烫伤。

附图说明

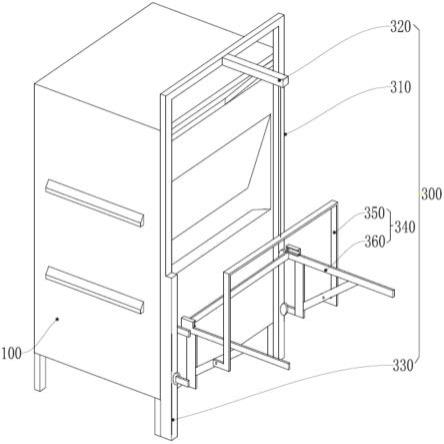

23.图1是本实用新型的一个实施例的背部结构示意图;

24.图2是本实用新型的一个实施例的外部结构示意图;

25.图3是本实用新型的一个实施例的翻斗架的结构示意图。

26.其中:打渣机构100、机架110、外壳111、进气镂空112、升降装置120、搅拌装置130、铝渣容器140、隔热套筒200、上料机构300、吊架310、起吊机320、导轨330、翻斗架340、翻倒组件350、承载组件360、轨道轮座361、轨道轮362、承载轮363、横梁364、承载臂365、卡槽块366、抽气管路400。

具体实施方式

27.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

28.在本实用新型的描述中,需要理解的是,术语“纵向”、“横向”“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征,用于区别描述特征,无顺序之分,无轻重之分。

29.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

30.在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

31.如图1-3所示,一种铝渣打渣系统,包括打渣机构100,还包括隔热套筒200和上料机构300,所述隔热套筒200安装于所述打渣机构100的内部,所述上料机构300安装于所述打渣机构100的进料口;

32.所述打渣机构100包括机架110、升降装置120、搅拌装置130和铝渣容器140,所述升降装置120安装于所述机架110的上部,所述搅拌装置130安装于所述升降装置120,所述搅拌装置130位于所述铝渣容器140的正上方,所述铝渣容器140的底部有铝液出口;

33.所述机架110外部覆盖有外壳111,所述外壳111的前方为进料口,所述外壳111连通有抽气管路400,所述隔热套筒200套设于所述铝渣容器140的外侧,所述隔热套筒200和所述外壳111之间的空隙形成风道,所述外壳111与所述隔热套筒200对应的位置分别开设有进气镂空112;

34.位于所述铝渣容器140的开口上方的背面和两侧也设有三面包结构的隔热套筒200。

35.打渣机在工作的时候,铝渣容器140中的温度最高,铝渣容器140的开口的温度也高,这几个位置附近的外壳111的温度也会升高,铝渣本身温度较高,通常通过增加打灰剂来加温,添加铝渣来降温,所以打渣机本身的也有较高的温度,工作人员与外壳111接触后就容易被烫伤,现有的打渣机大部分都会设置抽气装置,本方案在外壳111内部设置隔热套筒200,结合外壳111外部设置的进气镂空112,使抽气装置在抽气的时候使用气流对外壳111进行冷却,避免外壳111受热呈高温状态烫伤工人。通过设置三面包结构的隔热套和铝渣容器140外部的隔热套构成风道,将发热最为严重的部尾进行间隔并构成风冷结构,能有效地避免工作人员被交换了热量的外壳111烫伤。

36.其中,所述上料机构300包括起吊架310、起吊机320、导轨330和翻斗架340;

37.所述起吊架310的两根立柱竖向固定于所述机架110前方两侧的机架110,所述起吊机320固定安装于所述吊架310的中部,两个所述导轨330分别竖向固定于所述起吊架310的两根立柱;

38.所述翻斗架340包括翻倒组件350和承载组件360,所述承载组件360包括两组对称设置的轨道轮座361,所述轨道轮座361朝向所述轨道的一面的上部安装有轨道轮362,下部安装有承载轮363;两个所述轨道轮座361分别固定安装于横梁364的两端,两个所述轨道轮

座361安装有承载臂365,两个所述承载臂365和横梁364构成了三面包围结构,所述承载臂365靠近轨道轮座361的一端的上方安装有卡槽块366,两个所述卡槽块366的槽顶开口相对设置,所述卡槽块366的槽口朝向承载臂365远离卡槽块366的一端,所述承载臂365的尾端均向上凸设有阻挡块;

39.所述承载臂365和所述轨道轮座361之间呈直角状,所述承载臂365和所述轨道轮座361之间设有连接杆;所述翻倒组件350包括竖向设置的拉臂351和连接两个拉臂351的拉臂横梁352,两个拉臂351的下端分别与连接杆的中部铰接,铰接位置位于整个承载组件350的中心平衡点,所述拉臂横梁352的两端与两个所述拉臂351固定安装,所述起吊机320的钢缆固定于所述拉臂横梁352的中部;

40.所述导轨330截面呈“c”形结构,所述导轨330的上端开口呈封闭结构,所述轨道轮362约束于导轨330的槽内,沿导轨330的槽内空间上下滑动,所述承载轮363位于导轨330的外部,沿着导轨330的远离机架110一侧的侧壁运动,当翻倒组件360升起之后,轨道轮362抵达导轨330的上端,承载组件350以轨道轮362为圆心开始向上翻转,同时承载轮363与导轨330的解除变成分离;承载组件350下降后承载轮363再与导轨330的外部接触;

41.所述导轨330的上端位于所述进料口高度。

42.将盛放铝渣的小车放到承载组件360中,小车的两侧由承载臂365托起,并且小车的前端和后端卡入卡槽块366和阻挡块构成的约束结构中,承载组件由起吊机320吊起,上升过程中小车平稳上升,高度到达进料口位置时,轨道轮362顶住导轨330上端的封闭位置,这个时候继续起吊,轨道轮座开始以轨道轮362为圆心向进料口方向翻转,同时承载臂365带着小车也向进料口方向翻转,起吊机320继续起吊直到小车内的铝渣倒入进料口则停止起吊,投料的同时搅拌装置130一直搅拌;这就是上料的工作状态;本方案在上料的工作不需要工作人员向进料口中投放,由上料机构完成,降低工作人员的劳动量的同时,避免工作人员在上料的过程中被烫伤。

43.其中,所述进气镂空112的进风口斜向外侧,并且朝下;

44.所述进气镂空112在对应位置呈下、中和上的方式布置。

45.气流经过高温之后降温的效果会降低,因为是从下方抽气对隔热套筒和外壳111进行降温,所以在多个位置吸入常温气流对高温进行冷却,会有更好的冷却效果。

46.此外,所述进料口的为硬质钢板结构,所述进料口的下方自开口向内部呈下坡状,进料口的上方和两侧也呈向内的导向结构。

47.进料口会与小车接触,会产生摩擦和磕碰,进料口要耐碰撞和导料。

48.此外,所述外壳111的上部的多个面均可以安装抽气管路400。

49.可以根据情况使用多个抽气管路。

50.此外,所述起吊机320为卷扬机。

51.采用低速大扭矩卷扬机进行吊装即可满足。

52.以上结合具体实施例描述了本实用新型的技术原理。这些描述只是为了解释本实用新型的原理,而不能以任何方式解释为对本实用新型保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本实用新型的其它具体实施方式,这些方式都将落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1