一种劣质原油电脱盐含油污水处理系统的制作方法

1.本发明属于石油炼化环保技术领域,涉及一种劣质原油电脱盐含油污水处理系统及方法,特别涉及一种沉降分离-溶剂洗涤联合法处理排水污油的方法。该方法针对含胶质沥青质和固体颗粒较多且采油药剂多的劣质原油,该方法能够实现炼厂电脱盐罐排油污水的资源回收,降低后续污水处理系统的压力,且回收的污油满足进入电脱盐装置的掺炼标准,实现排水污油资源化。

背景技术:

2.美国石油炼制协会将api度小于27、硫含量大于1.5%、tan大于1.0mgkoh/g任何一项指标的原油,可称为劣质原油。但这仅仅从原油密度、硫含量及酸值三个维度判定原油的优劣,对于国内大多数炼油企业来说,劣质原油除上述三种指标超标外,还有就是劣质原油中含有大量的胶质沥青质、固体颗粒及采油药剂。劣质原油中的胶质沥青质、固体颗粒及采油药剂具有很强的乳化能力,这三种物质在原油中形成“悬浮层”。在原油炼制过程中,这三种物质和原油是以“油-悬浮物-水”的三相稳定形态存在于电脱盐罐中。如果不将“悬浮层”脱除,就会导致电脱盐装置电流升高、跳闸,同时还会因电脱盐脱水效果差,油中水含量超标,导致常减压炼油装置冲塔,进而影响后续炼油装置的稳定安全运行。为了电脱盐装置的稳定安全运行,操作人员通常会增加电脱盐的切水量,降低电脱盐罐的界位,将“悬浮层”随切水外排,由此带来的后果就是,电脱盐外排水量增加,外排水中油含量增加,外排水中油含量有时会达到20%左右,这些含油较高的污水给现有的污水处理系统造成显著冲击,同时也造成原油资源浪费的后果。

3.当前针对含胶质沥青质和固体颗粒较多且采油药剂多的劣质原油在炼制过程中产生的排油污水,没有一种有效处理方法。因加工这种劣质污油产生的外排水中含有“悬浮层”、油和水,要实现这三种物料的分离,且分离后的油满足掺炼标准、分离后的水满足进后续污水处理系统的要求、分离出的“悬浮层”满足进干化或者焚烧要求是解决这种排油污水的难题。

4.当前电脱盐排油污水的主要处理方法有,沉降法、吸附法、焦化法、氧化法及旋流气浮法等。其中沉降法对于乳化不严重的排水污油效果较好,但对于乳化严重,固含量高的排水污油,处理仍达不到掺炼标准。国内炼厂炼油装置的掺炼标准普遍为掺炼油中水含量小于2.0%(质量百分比),固含量小于2.0%(质量百分比)。吸附法是将排水污油通过含有填料的的设备中,通过填料对污油中杂质进行吸附,当达到填料的最大吸附能力后,需要更换填料,这个方法好处是处理后的污油水含量低,固含量低,但对于固含量高的排水污油,填料的更换较为频繁,同时会产生大量危废。焦化法是国内炼厂处理排水污油较为普遍的方法,就是将排水污油经过简单脱水后,直接输送至焦化塔,这种方法对污油的原料性质要求不高,但这种方法对排水污油的资源化率较低,并且产生的焦炭质量较差。

5.氧化法是向排水污油中加入氧化剂和其它复配药剂,通过氧化作用将排水污油中的胶质沥青质、驱油剂等影响原油乳化的物质分解,降低排水污油的乳化程度,从而增加排

水污油的脱水性能。这种方法对排水污油有较好的普适性,但药剂使用成本较高,且会将金属离子带入原油中,增加原油的盐含量和金属元素含量,给后续的炼油的装置造成冲击。旋流气浮法是将排水污油通入旋流气浮设备中,该设备中的管道是螺旋型,当排水污油通入后,在螺旋型管道的作用下,产生离心力,因排水污油中组分的质量不同,产生不同的离心力,实现油水分离。该方法对油含量小于0.5%排水污油,效果较好,但当油含量较高时,该方法处理效果较差。

6.专利cn201910768442一种原油电脱盐排水的处理方法及系统。该方法采用沉降法,对排水污油进行静置沉降,脱除污油的中的游离水。该方法对乳化不严重的含水污油处理效果较好,反之,处理效果较差。

7.专利cn201710480592一种电脱盐排出污水除油系统及除油方法,该系统包括旋流分离和污油脱水两个部分,该方法对于油含量低的排水污油处理效果较好,但对油含量高的排水污油,效果较差。

8.专利cn201911048927一种脱悬浮物与油水分离耦合的装置和方法,该方法使用一个立式反应器,上部中间设置一个套筒,为脱油区,填充纤维填料,通过填料对排水污油进行过滤除杂。该方法对固含量低和胶质沥青质含量低的排水污油效果较好,反之,效果较差,且会产生大量危废。

9.专利cn201810567391一种污油处理剂及其应用和污油回炼的方法。该方法对乳化严重的排水污油处理效果较好,但药剂使用成本较高,且添加药剂的过程,将金属离子带入原油中,给后续炼油装置带来安全隐患。

10.cn201210536852一种劣质原油加工过程中电脱盐切水除油的方法及装置,该方法利用离心萃取分离设备将电脱盐切水和轻质原油混合,并分离为油相和含盐污水;回收油相进入初馏塔或延迟焦化装置,净化后污水进入隔油池。该方法对油含量低且没有固体颗粒和采油剂的电脱盐切水处理效果较好,但对油含量大于5.0%、固体颗粒多且含有采油剂的电脱盐切水无法处理。

11.本发明提供一种电脱盐排油污水的处理系统及处理方法,该方法使用沉降-溶剂洗涤联合工艺处理排油污水,对不同种类的排油污水均有较好的效果,尤其针对对油含量高、固体颗粒含量多且含有采油药剂的电脱盐排油污水具有显著效果,该方法工艺简单,成本低廉,经处理后,回收的污油满足掺炼电脱盐标准,外排水中油含量低,显著降低污水处理系统的压力。

技术实现要素:

12.为了解决上述问题,本发明的目的在于提供一种劣质原油电脱盐含油污水处理系统及方法。

13.本发明的技术方案

14.一种劣质原油电脱盐含油污水处理系统,由沉降分离系统、三相分离系统和洗洗分离系统组成:

15.沉降分离系统包括油水沉降罐、污油缓冲罐,油水沉降罐与电脱盐罐切水管连接,油水沉降罐上出口与污油缓冲罐连接;

16.三相分离系统包括原料输送泵、三相离心机、重相油输送泵,原料输送泵进口与污

油缓冲罐连接,原料输送泵出口与三相离心机连接,三相离心机设有轻相油出口、重相油出口和固相渣出口,重相油出口与重相油输送泵进口连接;

17.洗涤分离系统包括轻相油泵、原油储罐、轻相油输送泵、溶剂洗涤槽、混合物料输送泵、两相离心机、固相渣输送泵,重相油输送泵出口与溶剂洗涤槽连接,溶剂洗涤槽设有洗涤溶剂接口,溶剂洗涤槽出口与混合物料输送泵进口连接,混合物料输送泵出口与两相离心机连接,两相离心机液相出口与轻相油输送泵连接,两相离心机固相出口与固相渣输送泵连接;轻相油泵进口与三相离心机轻相油出口相连,轻相油泵出口和轻相油输送泵出口都连接原油储罐。

18.所述的轻相油泵和轻相油输送泵是同一台泵,进口分别与三相离心机、二相离心机连接。

19.所述的固相渣输送泵与固相渣装桶设施连接。

20.三相离心机固相渣出口与固相渣装桶设施连接。

21.本发明的劣质原油电脱盐含油污水处理系统在处理劣质原油电脱盐含油污水的应用。

22.一种劣质原油电脱盐含油污水处理方法,包括以下步骤:

23.(1)沉降分离过程

24.将电脱盐罐排水污油引入油水沉降罐,在一定温度下,保证排水污油在沉降罐中的停留时间大于0.5小时,电脱盐罐排油污水在沉降罐中经过沉降后,切出游离水后,剩余少量污油输送至污油缓冲罐,用原料输送泵将污油缓冲罐中的物料输入三相离心机;

25.(2)三相分离过程

26.原料输送泵将污油缓冲罐中的物料输入三相离心机,在三相离心机的作用下,污油被分离成轻相油、重相油、固相渣;用轻相油泵将轻相油输送至原油储罐,用于掺炼;用泵重相油输送泵将重相油输送至溶剂洗涤槽,固相渣直接装桶进行干化或者焚烧;

27.(3)洗涤分离过程

28.用重相油输送泵将重相油输送至溶剂洗涤槽,在搅拌作用下,重相油和洗涤溶剂充分混合,用混合物料输送泵将混合后的物料输送至两相离心机,在两相离心机作用下,混合后的物料被分离成轻相油和固相渣;轻相油经轻相油输送泵输入原油储罐;固相渣经固相渣输送泵送去装桶,然后进行干化或者焚烧。

29.所述的劣质原油是指含胶质沥青质和固体颗粒较多且采油药剂多的劣质原油。

30.步骤(1)中所述的油水沉降罐体积是每小时物料体积处理量的0.5~3倍,保证物料在油水沉降罐中的停留时间为0.5~3h,步骤(1)所述的油水沉降罐的沉降温度为50~90℃。

31.步骤(2)中进入三相离心机的污油温度控制在40~80℃。

32.步骤(3)中溶剂洗涤槽含有一套搅拌装置,其中重相油和洗涤溶剂在搅拌槽中的停留时间为10~30min,反应温度为30~50℃,重相油与洗涤剂的体积比为1:(0.5~3)。

33.步骤(3)中洗涤溶剂来自常减压炼油装置切出的轻质油,轻质油常压沸点在80~300℃范围内。

34.本发明的有益效果

35.与现有技术相比,本发明的有益效果是:对于含胶质沥青质和固体颗粒较多且采

油药剂多的劣质原油,本发明使用沉降分离-溶剂洗涤工艺回收电脱盐排油污水中的原油,使回收后的原油不仅满足掺炼常减压装置进料标准的同时,而且处理后的外排水中油含量小于200mg/l,显著降低后续污水处理系统的压力。污油回收率大于95%,回收的油可以送炼油装置掺炼,实现排油污水资源化目标,同时该方法在实施过程中,利用电脱盐罐外排水的热能,就可实现所需要的的工艺温度,显著降低能耗,操作简单,成本低。

附图说明

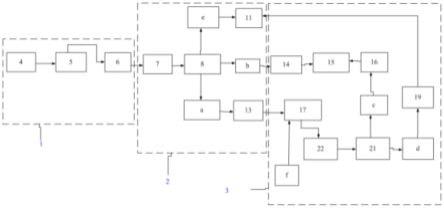

36.图1为本发明的工艺流程示意图。

37.其中1-沉降分离系统;2-三相分离系统;3-洗涤分离系统。

38.4-电脱盐罐;5-油水沉降罐;6-污油缓冲罐;7-原料输送泵;8-三相离心机;11-固相渣桶;13-重相油输送泵;14-三相离心机轻相油泵;15-原油储罐;16-两相离心机轻相油输送泵;17-溶剂洗涤槽;19-两相离心机固相渣输送泵;21-两相离心机;22混合物料输送泵。

39.a-三相离心机重相油;b-三相离心机轻相油;c-两相离心机轻相油;d-两相离心机固相渣;e-三相离心机固相渣;f-洗涤溶剂。

具体实施方式

40.应用本发明中所述排水污油原料及处理后的污油油中水含量和油中固含量百分数均表示质量百分数,测试标准如下。

41.油中水含量测试按照gb/t260-77(88)所述方法进行。

42.油中固含量测试按照gb/t6531-1986所述方法进行。

43.水中油含量测试按照hj637-2018所述方法进行。

44.固渣中油含量测试按照差重法测量,即先测量固渣中水含量和固含量,然后差减法计算出固渣中油含量。其中固渣中水含量和固含量分别按着gb/t260-77(88)和gb/t6531-1986所述方法进行。

45.排水污油中油的总质量=原料的质量-原料中水的质量-原料中固体质量原油回收率=回收油的质量/排油污水中油的质量

×

100%

46.参阅附图1,劣质原油电脱盐含油污水处理系统,包括:沉降分离系统、三相分离系统、洗涤分离系统。

47.沉降分离系统包括油水沉降罐、污油缓冲罐,油水沉降罐与电脱盐罐切水管连接,油水沉降罐上出口与污油缓冲罐连接;

48.三相分离系统包括原料输送泵、三相离心机、重相油输送泵,原料输送泵进口与污油缓冲罐连接,原料输送泵出口与三相离心机连接,三相离心机设有轻相油出口、重相油出口和固相渣出口,重相油出口与重相油输送泵进口连接;

49.洗涤分离系统包括轻相油泵、原油储罐、轻相油输送泵、溶剂洗涤槽、混合物料输送泵、两相离心机、固相渣输送泵,重相油输送泵出口与溶剂洗涤槽连接,溶剂洗涤槽设有洗涤溶剂接口,溶剂洗涤槽出口与混合物料输送泵进口连接,混合物料输送泵出口与两相离心机连接,两相离心机液相出口与轻相油输送泵连接,两相离心机固相出口与固相渣输送泵连接;轻相油泵进口与三相离心机轻相油出口相连,轻相油泵出口和轻相油输送泵出

口都连接原油储罐。

50.轻相油泵和轻相油输送泵是同一台泵,进口分别与三相离心机、二相离心机连接;固相渣输送泵与固相渣装桶设施连接;三相离心机固相渣出口与固相渣装桶设施连接。

51.劣质原油电脱盐含油污水处理方法,包括:沉降分离过程、三相分离过程、洗涤分离过程。

52.(1)沉降分离过程

53.将电脱盐罐排水污油引入油水沉降罐,在一定温度下,保证排水污油在沉降罐中的停留时间大于0.5小时,电脱盐罐排油污水在沉降罐中经过沉降后,切出游离水后,剩余少量污油输送至污油缓冲罐,用原料输送泵将污油缓冲罐中的物料输入三相离心机;

54.(2)三相分离过程

55.原料输送泵将污油缓冲罐中的物料输入三相离心机,在三相离心机的作用下,污油被分离成轻相油、重相油、固相渣;用轻相油泵将轻相油输送至原油储罐,用于掺炼;用泵重相油输送泵将重相油输送至溶剂洗涤槽,固相渣直接装桶进行干化或者焚烧;

56.(3)洗涤分离过程

57.用重相油输送泵将重相油输送至溶剂洗涤槽,在搅拌作用下,重相油和洗涤溶剂充分混合,用混合物料输送泵将混合后的物料输送至两相离心机,在两相离心机作用下,混合后的物料被分离成轻相油和固相渣;轻相油经轻相油输送泵输入原油储罐;固相渣经固相渣输送泵送去装桶,然后进行干化或者焚烧。

58.油水沉降罐体积是每小时物料处理量(体积处理量)的0.5~3倍,保证物料在油水沉降罐中的停留时间为0.5小时~3小时,油水沉降罐的沉降温度为50℃~90℃。

59.进入三相离心机的污油温度控制在40℃~80℃。

60.溶剂洗涤槽含有一套搅拌装置,其中重相油和洗涤溶剂在搅拌槽中的停留时间为10~30min,反应温度为30~50℃,重相油与洗涤剂的体积比为1:(0.5~3)。

61.洗涤溶剂来自常减压炼油装置切出的轻质油,轻质油常压沸点在80~300℃范围内。

62.实施例1

63.以某炼化公司排水污油(油含量为17.2%、固含量2.5%、水含量80.3%)为原料进行试验,物料在沉降罐中的停留时间为2小时,沉降罐的沉降温度为70℃,进入三相离心机的污油温度为60℃,洗涤剂为轻相油,轻相油沸点在80℃~120℃,重相油和洗涤溶剂在搅拌槽中的停留时间为20min,反应温度为40℃,重相油与洗涤剂的体积比为1:1。经处理后污油回收率为97.6%,回收油中水含量为0.8%,回收油中固含量0.35%。

64.实施例2

65.以某炼化公司排水污油(油含量为17.2%、固含量2.5%、水含量80.3%)为原料进行试验,物料在沉降罐中的停留时间为0.5小时,沉降罐的沉降温度为50℃,进入三相离心机的污油温度为40℃,洗涤剂为轻相油,80℃~120℃,重相油和洗涤溶剂在搅拌槽中的停留时间为20min,反应温度为30℃,重相油与洗涤剂的体积比为1:0.5。经处理后污油回收率为95.6%,回收油中水含量为0.9%,回收油中固含量0.37%。

66.实施例3

67.以某炼化公司排水污油(油含量为11.4%、固含量3.0%、水含量85.6%)为原料进

行试验物料在沉降罐中的停留时间为1.5小时,沉降罐的沉降温度为60℃,进入三相离心机的污油温度为50℃,洗涤剂为轻相油,轻相油沸点在120℃~180℃,重相油和洗涤溶剂在搅拌槽中的停留时间为10min,反应温度为30℃,重相油与洗涤剂的体积比为1:1。经处理后污油回收率为98.6%,回收油中水含量为0.6%,回收油中固含量0.15%。

68.实施例4

69.以某炼化公司排水污油(油含量为11.4%、固含量3.0%、水含量85.6%)为原料进行试验物料在沉降罐中的停留时间为2小时,沉降罐的沉降温度为90℃,进入三相离心机的污油温度为60℃,洗涤剂为轻相油,轻相油沸点在120℃~180℃,重相油和洗涤溶剂在搅拌槽中的停留时间为30min,反应温度为40℃,重相油与洗涤剂的体积比为1:2。经处理后污油回收率为99.6%,回收油中水含量为0.2%,回收油中固含量0.11%。

70.实施例5

71.以某炼化公司排水污油(油含量为1.4%、固含量1.2%、含水量97.4%)为原料进行试验,物料在沉降罐中的停留时间为2小时,沉降罐的沉降温度为90℃,进入三相离心机的污油温度为60℃,洗涤剂为轻相油,轻相油沸点在180℃~250℃,重相油和洗涤溶剂在搅拌槽中的停留时间为30min,反应温度为40℃,重相油与洗涤剂的体积比为1:2。经处理后污油回收率为98.5%,回收油中水含量为0.4%,回收油中固含量0.13%。

72.实施例6

73.以某炼化公司排水污油(油含量为1.4%、固含量1.2%、含水量97.4%)为原料进行试验,物料在沉降罐中的停留时间为3小时,沉降罐的沉降温度为80℃,进入三相离心机的污油温度为50℃,洗涤剂为轻相油,轻相油沸点在180℃~250℃,重相油和洗涤溶剂在搅拌槽中的停留时间为20min,反应温度为50℃,重相油与洗涤剂的体积比为1:3。经处理后污油回收率为99.7%,回收油中水含量为0.1%,回收油中固含量0.15%。

74.实施例7

75.以某炼化公司排水污油(油含量为17.2%、固含量2.5%、水含量80.3%)为原料进行试验,物料在沉降罐中的停留时间为1.5小时,沉降罐的沉降温度为90℃,进入三相离心机的污油温度为80℃,洗涤剂为轻相油,轻相油沸点在180℃~250℃,重相油和洗涤溶剂在搅拌槽中的停留时间为10min,反应温度为50℃,重相油与洗涤剂的体积比为1:1。经处理后污油回收率为98.6%,回收油中水含量为0.2%,回收油中固含量0.12%。

76.实施例8

77.以某炼化公司排水污油(油含量为17.2%、固含量2.5%、水含量80.3%)为原料进行试验,物料在沉降罐中的停留时间为1.5小时,轻相油沸点在250℃~300℃,沉降罐的沉降温度为70℃,进入三相离心机的污油温度为60℃,洗涤剂为轻相油,重相油和洗涤溶剂在搅拌槽中的停留时间为10min,反应温度为40℃,重相油与洗涤剂的体积比为1:1。经处理后污油回收率为98.6%,回收油中水含量为0.5%,回收油中固含量0.15%。

78.上述所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1