脱水分离系统的制作方法

1.本实用新型涉及混凝土拌合站污水处理领域,具体是脱水分离系统。

背景技术:

2.混凝土拌合站生产需要大量用水,另外混凝土拌合站产生的大量污水又不能直接外排。混凝土拌合站用水来源于地下水资源或工业用水,生产取水成本较高。为降低生产用水成本,同时人们对环境保护意识的增强,要求对混凝土搅拌站污水的合理循环利用。

3.在进行污水处理的时候,若直接对原始物料进行处理,由于含有的杂质较多,处理起来会很麻烦,所以一般都会对原始物料进行脱水处理,从而能够分离固液,并对分离出来的固体和液体分别进行处理,从而达到节约成本、保护环境的目的。

技术实现要素:

4.本实用新型的目的在于克服现有技术在对污水进行脱水处理的时候脱水不彻底,脱水部件容易损坏的不足,提供了一种脱水分离系统,通过多级逐步分离的方式,有效的改善了污水的脱水步骤,在保护脱水设备的基础上使得污水的分离更加彻底。

5.本实用新型的目的主要通过以下技术方案实现:

6.脱水分离系统,包括外壳,所述外壳内由上至下设有若干个工作区,所述工作区之间互相连通,所述外壳上设有进料泵,所述进料泵位于外壳的顶部,

7.在所述外壳内设有振动筛,所述振动筛位于所述进料泵的下方,所述振动筛倾斜设置,靠近进料泵的一侧位于上方,远离进料泵的一侧位于下方;

8.在所述振动筛的下方设有挤压辊,所述挤压辊能够对进料进行挤压脱水;

9.在挤压辊的下方设有分水池,所述分水池内设有透水膜,所述透水膜将分水池分隔为上下独立的两部分。

10.目前,在进行混凝土拌合站的污水处理的时候,由于混凝土是用水泥作胶凝材料,砂、石作集料,与水(可含外加剂和掺合料)按一定比例配合,经搅拌而成的拌合物,所以拌合中产生的污水中会包括砂、石等固体,也会有溶于水的可溶物,还会形成部分泥状和絮状物,成分较为复杂,此时若采用常规的分离手段,通常会出现两种结果,第一种是分离不彻底,脱水后得到的液体部分和固体部分都不能保证较高的品质,第二种,在脱水过程中会由于硬质固体而对脱水设备造成损坏,这样两种方式都存在脱水的不利因素,不仅不能得到较为优质的固液分离效果,而且还会减少脱水设备的使用寿命,增加维护成本。

11.本实用新型中通过将整个脱水分离系统从上至下分为若干个工作区的方式,分多级进行脱水,从而达到优质固液分离的目的,从上至下的分级设置能够有效的利用污水自己的流向,从而避免多余的能量消耗,本实用新型中通过振动筛的筛选,有效的打散污水中较大的团状物,并且从振动筛上筛下的固液混合物已经被除去了较大的固体物,从而避免了碰撞对设备的损坏,使得后续的工序得到了保护,避免了设备遭到损坏,在振动筛的下方设置挤压辊,进一步的进行脱水,去除固液混合体中的固体部分,并通过挤压的方式使得液

体从固体中析出,使得脱水处理更加彻底,上方的液体部分最后汇入分水池中,通过透水膜分离出清水部分和中和水部分,由于透水膜主要分为渗透和反渗透两种工作形式,所以根据透水膜的种类不同分为以下两种情况:第一种,所述分水池的上半部分连接有中和水管,其下半部分连接有清水管,清水部分位于透水膜的下方,中和水部分位于透水膜上方;第二种,所述分水池的下半部分连接有中和水管,其上半部分连接有清水管,清水部分位于透水膜的上方,中和水部分位于透水膜下方;最后通过清水管从分水池中排出清水,通过中和水管从分水池中排出中和水,本实用新型通过振动筛、挤压辊层级脱水,得到含有大量可溶物的液体,并通过透水膜的析出,使得中和水和清水能够分离开,从而能够有效利用污水,而且由于在挤压辊和振动筛中将固形物全部剔除了,所以在分离中和水和清水时也能够有效的对透水膜进行保护,从而提高了本系统的使用寿命。

12.进一步的,所述振动筛包括筛板,所述筛板上均匀分布有若干筛孔,在所述外壳内设有横梁,所述横梁的两端设有支撑柱,所述支撑柱与外壳固定,在支撑柱上设有往复驱动器,所述往复驱动器的一端与所述支撑柱固定,其另一端与所述筛板固定。

13.本实用新型中,所述振动筛中的筛板和筛孔既能够有效的使得大尺寸固体被隔除,又能够有效的使得液体部分和含水量高的固体在被振散后筛到振动筛的下方,由于振动筛需要往复振动,所以通过往复驱动器来实现振动,而往复驱动器可以采用液压伸缩杆、气压伸缩杆、液压缸、曲柄连杆机构等装置来实现,所述支撑柱能够保障振动筛的整体稳定,起到加强固定的作用,避免在振动过程中筛板脱离外壳,本实用新型中的横梁也能够对外壳进行加固,从而避免整体系统的结构被破坏。

14.进一步的,所述振动筛和挤压辊之间设有搅拌组件,所述搅拌组件能够分散进料并将结团的进料打散。

15.本实用新型通过搅拌组件将过筛后的污水分散,使得挤压辊能够有更多面积被利用,从而提升整体系统的工作效率。

16.进一步的,所述搅拌组件包括电机,所述电机与外壳固定,在电机的输出轴固定有转动轴,所述转动轴的轴线水平,在转动轴上固定有若干旋叶,所述旋叶盘绕在转动轴上。

17.本实用新型通过旋叶的搅动,使得搅拌组件接触到的过筛后的污水能够尽量均匀的分散到挤压辊上,从而提高对挤压辊的利用率,并且本实用新型采用电机驱动转轴,使得搅拌组件的转动频率能够得到提高,避免过筛后的污水过长时间在搅拌组件处停留,从而提高整体系统的工作效率,本实用新型中的旋叶采用长弧形,并在转动轴上盘绕,从而能够将过筛后的污水分布的更加均匀。

18.进一步的,所述搅拌组件和挤压辊之间设有漏板,在漏板上设有能够避免漏板堵塞的扫动组件。

19.本实用新型通过设置漏板做工作区之间的分隔,并且通过漏板上的扫动组件能够避免局部堆积,从而达到更加有效的均匀分散,避免局部堆积过多或者发生不能下漏的情况。

20.进一步的,所述扫动组件包括轨道,所述轨道与外壳固定,在轨道上设有扫动头,所述扫动头能够沿着轨道自由滑动,在扫动头上设有能够清扫所述漏板上的孔洞的毛刷。

21.本实用新型中的轨道使得扫动头能够在运动中覆盖整个漏板,从而避免出现死角,而所述毛刷能够通过扫动漏板表面的固体和液体,使其均匀下漏,避免分布不均匀以及

产生堆积。

22.进一步的,所述挤压辊的轴线水平,以三根挤压辊为一组,每一组内的挤压辊成品字型排列,相邻的两组挤压辊交错相嵌。

23.目前在对固液混合物进行脱水的时候通常采用的都是离心的方式来进行固液分离,但是采用离心的方式不仅设备损耗大,而且由于本实用新型中涉及到的污水需要进行中和水和清水的二次分离,采用离心的方式不便于液体和固体的分离搜集,也就不便于二次分离的进行,离心后的液体速度较大,很容易破坏透水膜,从而使得脱水效果得到减弱,本实用新型中采用呈品字形排布的挤压辊,从而使得挤压辊之间的间隙缩小,挤压辊之间的挤压力增大,从而使得固液分离的更加彻底,脱水效果更好,而且相比较于离心的脱水方式,本实用新型的噪声更低、对设备保护更好并且也更加有利于清水和中和水的分离。

24.进一步的,所述挤压辊与所述分水池之间设有隔淤板,所述隔淤板上设有若干个能够清除隔淤板上的固液混合物的清淤组件。

25.本实用新型通过隔淤板上的清淤组件,能够及时的收集走隔淤板上的固体,从而避免固液重新混合,同时也能够避免空间被占据,所述隔淤板能够有效的阻挡固形物下漏并能够使得液体流向分水池。

26.进一步的,所述清淤组件包括铲口,所述铲口连接有波纹管,所述波纹管的管壁内设有充气夹层,在所述波纹管的内部设有负压通道,所述铲口和负压通道连通。

27.本实用新型中通过对充气夹层的充气和抽气,能够有效的调整波纹管的伸缩位置,所述波纹管能够带着负压通道一起运动,通过铲口有效的将隔淤板上的固体铲掉,并通过负压管道进行收集。

28.进一步的,所述外壳内设有隔板,所述隔板与外壳的内壁贴合并与外壳可拆卸的固定连接。

29.由于本实用新型中涉及到的污水属于碱性污水,所以对设备具有腐蚀性,本实用新型通过增加隔板的方式,来抵抗污水对设备的腐蚀作用,而所述隔板与外壳之间是可拆卸的固定的,所以在本实用新型中所述隔板能够替换,从而起到保护外壳,提高本实用新型使用寿命的目的。

30.综上所述,本实用新型与现有技术相比具有以下有益效果:

31.(1)本实用新型通过振动筛、挤压辊层级脱水,得到含有大量可溶物的液体,并通过透水膜的析出,使得中和水和清水能够分离开,从而能够有效利用污水,而且由于在挤压辊和振动筛中将固形物全部剔除了,所以在分离中和水和清水时也能够有效的对透水膜进行保护,从而提高了本系统的使用寿命。

32.(2)本实用新型通过旋叶的搅动,使得搅拌组件接触到的过筛后的污水能够尽量均匀的分散到挤压辊上,从而提高对挤压辊的利用率。

33.(3)本实用新型中通过对充气夹层的充气和抽气,能够有效的调整波纹管的伸缩位置,所述波纹管能够带着负压通道一起运动,通过铲口有效的将隔淤板上的固体铲掉,并通过负压管道进行收集。

附图说明

34.此处所说明的附图用来提供对本实用新型实施例的进一步理解,构成本技术的一

部分,并不构成对本实用新型实施例的限定。在附图中:

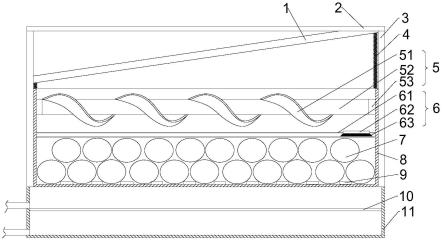

35.图1为本实用新型结构示意图;

36.图2为本实用新型侧视图;

37.图3为本实用新型清淤组件结构示意图;

38.附图标记所对应的名称为:1-振动筛,101-筛板,102-筛孔,2-横梁,3-支撑柱,4-往复驱动器,5-搅拌组件,51-旋叶,52-转动轴,53-电机,6-扫动组件,61-轨道,62-扫动头,63

‑ꢀ

毛刷,7-挤压辊,8-隔板,9-清淤组件,91-铲口,92-波纹管,93-充气夹层,94-负压通道, 10-透水膜,11-分水池。

具体实施方式

39.为使本实用新型的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本实用新型作进一步的详细说明,本实用新型的示意性实施方式及其说明仅用于解释本实用新型,并不作为对本实用新型的限定。

40.实施例:

41.如图1~图3所示,脱水分离系统,包括外壳,所述外壳内由上至下设有若干个工作区,所述工作区之间互相连通,所述外壳上设有进料泵,所述进料泵位于外壳的顶部,

42.在所述外壳内设有振动筛1,所述振动筛1位于所述进料泵的下方,所述振动筛1倾斜设置,靠近进料泵的一侧位于上方,远离进料泵的一侧位于下方;

43.在所述振动筛1的下方设有挤压辊7,所述挤压辊7能够对进料进行挤压脱水;

44.在挤压辊7的下方设有分水池11,所述分水池11内设有透水膜10,所述透水膜10将分水池11分隔为上下独立的两部分,所述分水池11的上半部分连接有中和水管,其下半部分连接有清水管。

45.本实施例通过将整个脱水分离系统从上至下分为若干个工作区的方式,分多级进行脱水,从而达到优质固液分离的目的,从上至下的分级设置能够有效的利用污水自己的流向,从而避免多余的能量消耗,本实用新型中通过振动筛1的筛选,有效的打散污水中较大的团状物,并且从振动筛1上筛下的固液混合物已经被除去了较大的固体物,从而避免了碰撞对设备的损坏,使得后续的工序得到了保护,避免了设备遭到损坏,在振动筛1的下方设置挤压辊7,进一步的进行脱水,去除固液混合体中的固体部分,并通过挤压的方式使得液体从固体中析出,使得脱水处理更加彻底,上方的液体部分最后汇入分水池11中,通过透水膜10分离出清水部分和中和水部分,清水部分位于透水膜10的下方,中和水部分位于透水膜10上方,并通过清水管从分水池11中排出清水,通过中和水管从分水池11中排出中和水,本实用新型通过振动筛1、挤压辊7层级脱水,得到含有大量可溶物的液体,并通过透水膜10的析出,使得中和水和清水能够分离开,从而能够有效利用污水,而且由于在挤压辊7和振动筛1中将固形物全部剔除了,所以在分离中和水和清水时也能够有效的对透水膜10进行保护,从而提高了本系统的使用寿命。

46.本实施例中的振动筛1倾斜设置,使得污水能够在振动筛1上流动起来,从而提高效率。

47.在此基础上,所述振动筛1包括筛板101,所述筛板101上均匀分布有若干筛孔102,在所述外壳内设有横梁2,所述横梁2的两端设有支撑柱3,所述支撑柱3与外壳固定,在支撑

柱3上设有往复驱动器4,所述往复驱动器4的一端与所述支撑柱3固定,其另一端与所述筛板101固定。

48.本实施例中的往复驱动器4采用液压伸缩杆,有利于大规模配置,并且还能够抵抗大重量的冲击,本实施例中的透水膜10采用纤维质膜、芳香族聚酝胺类膜等,并在分水池11中通过透水膜10对进入分水池11的液体进行反渗透处理,具体清水部分以及中和水部分的分布根据所用透水膜10种类不同可以进行调整,本实施例中清水部分和中和水部分的分布方式采用的为纤维质膜。

49.所述振动筛1和挤压辊7之间设有搅拌组件5,所述搅拌组件5能够分散进料并将结团的进料打散。

50.所述搅拌组件5包括电机53,所述电机53与外壳固定,在电机53的输出轴固定有转动轴52,所述转动轴52的轴线水平,在转动轴52上固定有若干旋叶51,所述旋叶51盘绕在转动轴52上。

51.所述搅拌组件和挤压辊7之间设有漏板,在漏板上设有能够避免漏板堵塞的扫动组件6。

52.所述扫动组件6包括轨道61,所述轨道61与外壳固定,在轨道61上设有扫动头62,所述扫动头62能够沿着轨道61自由滑动,在扫动头62上设有能够清扫所述漏板上的孔洞的毛刷63。

53.所述挤压辊7的轴线水平,以三根挤压辊7为一组,每一组内的挤压辊7成品字型排列,相邻的两组挤压辊7交错相嵌。

54.所述挤压辊7与所述分水池11之间设有隔淤板,所述隔淤板上设有若干个能够清除隔淤板上的固液混合物的清淤组件9。

55.所述清淤组件9包括铲口91,所述铲口91连接有波纹管92,所述波纹管92的管壁内设有充气夹层93,在所述波纹管92的内部设有负压通道94,所述铲口91和负压通道94连通。

56.所述外壳内设有隔板8,所述隔板8与外壳的内壁贴合并与外壳可拆卸的固定连接。

57.本实施例中采用呈品字形排布的挤压辊7,从而使得挤压辊7之间的间隙缩小,挤压辊7 之间的挤压力增大,从而使得固液分离的更加彻底,脱水效果更好,而且相比较于离心的脱水方式,本实施例的噪声更低、对设备保护更好并且也更加有利于清水和中和水的分离。

58.本实施例通过旋叶51的搅动,使得搅拌组件5接触到的过筛后的污水能够尽量均匀的分散到挤压辊7上,从而提高对挤压辊7的利用率,并且本实施例采用电机53驱动转轴,使得搅拌组件5的转动频率能够得到提高,避免过筛后的污水过长时间在搅拌组件5处停留,从而提高整体系统的工作效率,本实施例中的旋叶51采用长弧形,并在转动轴52上盘绕,从而能够将过筛后的污水分布的更加均匀。

59.以上所述的具体实施方式,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施方式而已,并不用于限定本实用新型的保护范围,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1