一种高遮光膜材料洁净设备的制作方法

1.本实用新型涉及遮光膜技术领域,特别是涉及一种高遮光膜材料洁净设备。

背景技术:

2.遮光膜就是一个专门遮挡阳光的薄膜或防护层,遮光膜可以用于汽车、建筑物及陈列室的各种窗玻璃以屏蔽日光,也可以防止汽车因事故中破碎的玻璃引起的二次事故的发生。通常遮光膜,其由表面防护层,塑料膜基材,全息图蚀刻层,金属沉积层,压敏性粘附层和防粘层按一定的顺序复合而成。所以遮光膜有一基本的功能,例如优良的可见光与紫外线屏蔽速率,同时少数遮光膜还具有防雾功能与基于全息效果的精美外观,而高遮光膜就是对日光以及紫外线等具有更加高效的防护,想要达到以上效果,高遮光膜材料的洁净设备尤为重要

3.然而现有的一种高遮光膜材料洁净设备大多仅用清洁液简单冲洗,不仅清洁效果一般,还大量浪费清洁液,为保证清洁效果以及避免浪费,为此我们提出一种高遮光膜材料洁净设备。

技术实现要素:

4.针对上述问题,本实用新型提供了一种高遮光膜材料洁净设备,具有清洁液回收利用的功能,以减少浪费,解决了传统高遮光膜材料洁净设备大量浪费清洁液的问题。

5.本实用新型的技术方案是:

6.一种高遮光膜材料洁净设备,包括操作台,所述操作台内部开设有清洁池,所述操作台上侧装配有置物板,所述置物板的上侧装配有鼓风机以及热风机,所述鼓风机下侧装配有鼓风管,所述鼓风管前表面装配有第一风板以及第二风板,所述第一风板以及第二风板内部均开设有出风槽,所述第一风板所装配的出风槽风口向下,所述第二风板所装配的出风槽风口向上,所述操作台上侧装配有挡水板,所述挡水板内部开设有两组过膜通槽,所述挡水板下侧装配有排水斜槽,所述排水斜槽右端设有循环接槽,所述循环接槽贯穿清洁池前壁后并与其焊接固定。

7.在进一步的技术方案中,所述清洁池内部设有四组清洁滚筒,所述清洁滚筒前侧装配有滚筒传动轮,所述清洁池下侧装配有第一电机,所述第一电机通过皮带与多组滚筒传动轮连接,所述清洁池内部添加有清洁液。

8.在进一步的技术方案中,所述清洁池左侧装配有导向双辊,所述导向双辊左侧装配有卷筒支架,所述卷筒支架上侧装配有放膜卷筒,所述清洁池右侧装配有转向单辊,所述置物板右侧装配有收膜卷筒,所述收膜卷筒前侧装配有卷筒传动轮,所述操作台下侧装配有第二电机,所述卷筒传动轮通过皮带与第二电机连接,所述操作台以及清洁池下侧装配有多组支撑腿。

9.在进一步的技术方案中,所述清洁池前表面装配有水量刻度表,所述鼓风机右侧设有热风机,所述热风机下侧装配有热风管,所述热风管前表面装配有两组热风板,所述热

风板内部开设有多组热风孔。

10.在进一步的技术方案中,所述挡水板、排水斜槽、过膜通槽以及循环接槽为一体式结构,所述排水斜槽与循环接槽相贯通,所述排水斜槽前表面与操作台前表面焊接固定。

11.在进一步的技术方案中,所述清洁滚筒外表面包裹有清洁软毛层,所述导向双辊以及转向单辊外表面均包裹有软性胶垫。

12.在进一步的技术方案中,所述第二电机、第一电机、鼓风机以及热风机均通过导线与外界电源连接。

13.本实用新型的有益效果是:

14.1、与现有技术相比,通过设置的清洁池、挡水板、排水斜槽;、循环接槽、鼓风机、第一风板、出风槽以及第二风板,便于该装置在使用过程中,将循环接槽与清洁池内部空腔连通后,利用鼓风机产生的气流,将遮光膜上下两面残留的清洁液吹至挡水板内壁,而后滑落至排水斜槽后,经由循环接槽进入清洁池内部,完成了清洁液的循环利用,减少了浪费,减缓了清洁液的添加频率。

15.2、与现有技术相比,通过设置的第一电机、清洁池、清洁液以及多组清洁滚筒,便于该装置在使用过程中,通过清洁滚筒将遮光膜完全沉浸于清洁液内,实现全方位清洁,且多组清洁滚筒可更为有效的清洁遮光膜,优化了清洁效果。

附图说明

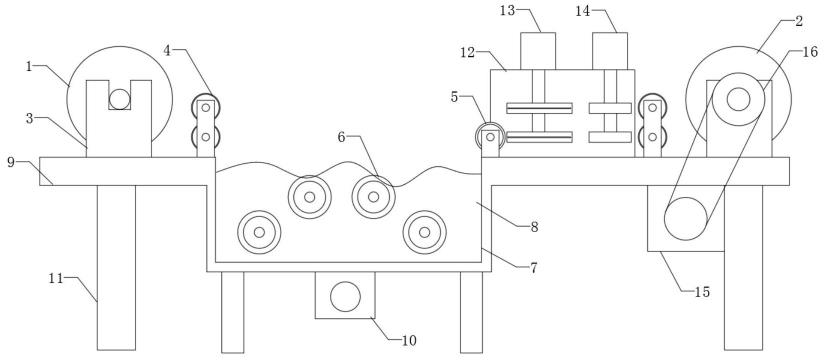

16.图1是本实用新型实施例的整体结构示意图;

17.图2是本实用新型实施例的主视图;

18.图3是本实用新型实施例挡水板的结构示意图;

19.图4是本实用新型实施例置物板的结构示意图。

20.附图标记说明:

21.1、放膜卷筒;2、收膜卷筒;3、卷筒支架;4、导向双辊;5、转向单辊; 6、清洁滚筒;7、清洁池;8、清洁液;9、操作台;10、第一电机;11、支撑腿;12、置物板;13、鼓风机;14、热风机;15、第二电机;16、卷筒传动轮; 17、滚筒传动轮;18、水量刻度表;19、挡水板;20、过膜通槽;21、排水斜槽;22、循环接槽;23、第一风板;24、出风槽;25、第二风板;26、热风板; 27、热风孔。

具体实施方式

22.下面结合附图对本实用新型的实施例作进一步说明。

23.实施例:

24.如图1-图3-图4所示,一种高遮光膜材料洁净设备,包括操作台9,操作台 9内部开设有清洁池7,操作台9上侧装配有置物板12,置物板12的上侧装配有鼓风机13以及热风机14,鼓风机13下侧装配有鼓风管,鼓风管前表面装配有第一风板23以及第二风板25,第一风板23以及第二风板25内部均开设有出风槽24,第一风板23所装配的出风槽24风口向下,第二风板25所装配的出风槽24风口向上,操作台9上侧装配有挡水板19,挡水板19内部开设有两组过膜通槽20,挡水板19下侧装配有排水斜槽21,排水斜槽21右端设有循环接槽 22,循环接槽22贯穿清洁池7前壁后并与其焊接固定。

25.上述技术方案的工作原理如下:

26.首先将循环接槽22与清洁池7内部空腔连通后,利用鼓风机13产生的气流,将遮光膜上下两面残留的清洁液8吹至挡水板19内壁,而后滑落至排水斜槽21后,经由循环接槽22进入清洁池7内部,完成了清洁液8的循环利用,减少了浪费,减缓了清洁液8的添加频率。

27.在另外一个实施例中,如图1-图2所示,清洁池7内部设有四组清洁滚筒 6,清洁滚筒6前侧装配有滚筒传动轮17,清洁池7下侧装配有第一电机10,第一电机10通过皮带与多组滚筒传动轮17连接,清洁池7内部添加有清洁液8。

28.首先通过清洁滚筒6将遮光膜完全沉浸于清洁液8内,实现全方位清洁,且多组清洁滚筒6可更为有效的清洁遮光膜,优化了清洁效果。

29.在另外一个实施例中,如图1所示,清洁池7左侧装配有导向双辊4,导向双辊4左侧装配有卷筒支架3,卷筒支架3上侧装配有放膜卷筒1,清洁池7右侧装配有转向单辊5,置物板12右侧装配有收膜卷筒2,收膜卷筒2前侧装配有卷筒传动轮16,操作台9下侧装配有第二电机15,卷筒传动轮16通过皮带与第二电机15连接,操作台9以及清洁池7下侧装配有多组支撑腿11。

30.遮光膜穿过导向滚筒,可有效限制遮光膜的运动方向,防止其产生褶皱以及偏移,第二电机15不断旋转带动收膜旋转,对遮光膜完成收卷集中,且在收卷的过程中,通过多组清洁滚筒6以及导向双辊4和转向单辊5,增加其摩擦力,使得遮光膜处于紧绷状态,便于清洁的同时有利于吹落和聚集遮光膜表面残留的清洁液8。

31.在另外一个实施例中,如图2-图4所示,清洁池7前表面装配有水量刻度表18,鼓风机13右侧设有热风机14,热风机14下侧装配有热风管,热风管前表面装配有两组热风板26,热风板26内部开设有多组热风孔27。

32.通过水量刻度表18,可便捷观察清洁池7内部清洁液8的消耗情况,便于及时添加,通过两组热风板26以及热风板26内部开设的多组热风孔27,可对遮光膜实施干燥处理,便于长期存储。

33.在另外一个实施例中,如图2-图3所示,挡水板19、排水斜槽21、过膜通槽20以及循环接槽22为一体式结构,排水斜槽21与循环接槽22相贯通,排水斜槽21前表面与操作台9前表面焊接固定。

34.挡水板19、排水斜槽21、过膜通槽20以及循环接槽22为一体式结构的设计提高了结构强度的同时有效优化了其密封性,减少清洁液8被吹至挡水板19 外部,增加了参与循环的清洁液8体量,排水斜槽21与循环接槽22相贯通的设计便于排水斜槽21上的清洁液8经由循环接槽22流入清洁池7内部,排水斜槽21前表面与操作台9前表面焊接固定的设计提高了防水性以及结构强度。

35.在另外一个实施例中,如图1所示,清洁滚筒6外表面包裹有清洁软毛层,导向双辊4以及转向单辊5外表面均包裹有软性胶垫。

36.将清洁软毛层设置于清洁滚筒6外表面,提高了清洁滚筒6的清洁效能,软性胶垫包覆在导向双辊4以及转向单辊5外表面的设计为遮光膜提供有效保护,避免了工作期间的剐蹭,同时增加了摩擦力。

37.在另外一个实施例中,如图1所示,第二电机15、第一电机10、鼓风机13 以及热风机14均通过导线与外界电源连接。

38.将外界电源与第二电机15、第一电机10、鼓风机13以及热风机14连接的设计提升了本装置自动化程度,减少了人力成本且提高了工作效率。

39.以上实施例仅表达了本实用新型的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1