一种油缸加工生产用缸内全面清洗装置的制作方法

1.本实用新型涉及油缸加工技术领域,尤其涉及一种油缸加工生产用缸内全面清洗装置。

背景技术:

2.油缸即液压缸,液压缸是输出力和活塞有效面积及其两边的压差成正比的直线运动式执行元件。它的职能是将液压能转换成机械能。液压缸的输入量是流体的流量和压力,输出的是直线运动速度和力。液压缸的活塞能完成直线往复运动,输出的直线位移是有限的。在对油缸进行生产的过程中,需要对油缸内腔的油渍与杂质进行清洗工作,而在对油缸内腔进行清洗时,一般都是通过人工把喷头从缸筒的开口端对缸筒的内部注入清洗液,而后在把长柄拖把插入油缸的内部进行来回蹭洗,最后在通过喷头对油缸进行冲洗,循环多次即可完成对油缸的冲洗工作,但是通过人工手动的对油缸进行清洗,不仅清洗效率低下,大大增加人工的劳动强度,也会使得油缸的内腔产生清洁不完全的情况,造成油缸的内部还残余有杂质,使得油缸后期还需二次清洗。

技术实现要素:

3.针对现有技术中所存在的不足,本实用新型提供了一种油缸加工生产用缸内全面清洗装置,其解决了背景技术中提出的问题。

4.本实用新型的实施例提供了一种油缸加工生产用缸内全面清洗装置,其包括:

5.清洗机构,所述清洗机构安装在工作台和上支撑架与下支撑架之间,且用于对原料的内腔进行自动清洗烘干,所述清洗机构包括有传输带,所述传输带活动安装在工作台的表面,所述传输带的上端安装有若干固定块,且传输带与固定块用于带动原料进行移动,所述上支撑架的下端安装有用于对原料内腔进行清洗的湿清洗球,所述下支撑架的上端安装有用于对原料内腔残余水滴进行清洁的干清洗球;

6.回收箱,所述回收箱设于下支撑架的下端,且回收箱用于对原料内腔清洗后残留的水流进行回收;

7.储存箱,所述储存箱设于下支撑架的下端且远离回收箱的一侧,所述储存箱用于对清洗完成后的原料进行回收。

8.优选地,所述工作台的表面设有活动槽,所述传输带安装在活动槽的内部;

9.所述固定块的上表面分别设有定位槽,所述原料的下端分别卡合安装在定位槽的内部。

10.优选地,所述上支撑架的上表面安装有第一气缸,所述第一气缸的输出端活动贯穿上支撑架的内部并与放置箱之间互相连接;

11.所述放置箱的下端固定安装有暂存箱,所述放置箱的内部安装有电机,所述电机的输出端与转轴之间互相连接,所述转轴活动贯穿安装在放置箱与暂存箱的内部。

12.优选地,所述转轴的下端与湿清洗球之间互相连接,所述暂存箱与湿清洗球活动

安装在原料的内部;

13.所述暂存箱的上表面贯穿安装有软管,所述暂存箱的下表面贯穿设有若干排水孔;

14.所述上支撑架的上表面一端安装有蓄水箱,所述蓄水箱的内部安装有水泵,所述软管的上端活动贯穿安装在蓄水箱的内部并与水泵之间互相连接。

15.优选地,所述下支撑架的下表面安装有第二气缸,所述第二气缸的输出端活动贯穿下支撑架的内部并与连接板之间互相连接,所述连接板的上端安装有干清洗球,所述干清洗球与连接板活动安装在原料的内部;

16.所述下支撑架的上表面安装有热风机,所述热风机的输出端安装有风管,所述风管的上端分别贯穿安装在连接板上。

17.优选地,所述下支撑架的下表面一侧设有引导槽,所述引导槽与回收箱之间上下平行;

18.所述下支撑架的下表面且远离回收箱的一侧设有凹槽,所述凹槽与储存箱之间上下平行。

19.相比于现有技术,本实用新型具有如下有益效果:

20.1、本实用新型中使用者把原料卡合安装在定位槽的内部,然后通过传输带来对原料进行运输上料,在原料到达指定位置后,第一气缸控制湿清洗球与暂存箱进入原料的内部,而后水泵通过软管把清洗液注入暂存箱的内部,清洗液再由排水孔进入原料的内部,然后再由电机带动湿清洗球进行转动,来配合清洗液对原料的内腔进行清洗工作,从而既可以无需使用者手动对其进行清洗工作,大大降低了使用者的工作难度,同时也提高了对原料的清洗效率,更加的便捷。

21.2、本实用新型中原料内部清洗后的废水则会通过引导槽落入回收箱的内部进行回收,避免废水落入外界造成污染,然后在清洗后的原料到达指定地点后,第二气缸通过连接板带动干清洗球与风管进入原料的内部,对原料内部残余的水滴进行清除,同时通过风管与热风机的配合,对原料的内部进行烘干工作,更加的便捷与快速。

附图说明

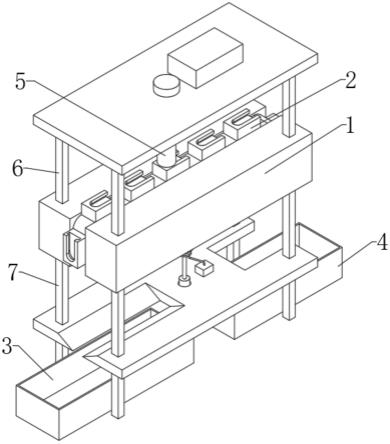

22.图1为本实用新型实施例中一种油缸加工生产用缸内全面清洗装置的整体图;

23.图2为本实用新型实施例中一种油缸加工生产用缸内全面清洗装置的侧视图;

24.图3为本实用新型实施例中一种油缸加工生产用缸内全面清洗装置的图2中a-a处剖面图;

25.图4为本实用新型实施例中一种油缸加工生产用缸内全面清洗装置的图3中b处放大整体图;

26.图5为本实用新型实施例中一种油缸加工生产用缸内全面清洗装置的图3中c处放大整体图。

27.上述附图中:1、工作台;2、清洗机构;201、活动槽;202、传输带;203、固定块; 204、定位槽;205、第一气缸;206、蓄水箱;207、水泵;208、软管;209、放置箱;210、暂存箱;211、电机;212、转轴;213、湿清洗球;214、排水孔;215、第二气缸;216、热风机;217、连接板;218、干清洗球;219、风管;3、回收箱;4、储存箱;5、原料; 6、上支撑架;7、下支撑架;701、引导槽;

702、凹槽。

具体实施方式

28.下面结合附图及实施例对本实用新型中的技术方案进一步说明。

29.如图1所示,本实用新型实施例提出了一种油缸加工生产用缸内全面清洗装置,其包括:

30.清洗机构2,清洗机构2安装在工作台1和上支撑架6与下支撑架7之间,且用于对原料5的内腔进行自动清洗烘干,清洗机构2包括有传输带202,传输带202活动安装在工作台1的表面,传输带202的上端安装有若干固定块203,且传输带202与固定块203 用于带动原料5进行移动,上支撑架6的下端安装有用于对原料5内腔进行清洗的湿清洗球213,下支撑架7的上端安装有用于对原料5内腔残余水滴进行清洁的干清洗球218;

31.回收箱3,回收箱3设于下支撑架7的下端,且回收箱3用于对原料5内腔清洗后残留的水流进行回收;

32.储存箱4,储存箱4设于下支撑架7的下端且远离回收箱3的一侧,储存箱4用于对清洗完成后的原料5进行回收。

33.本实施例的详细工作过程为使用者把原料5通过定位槽204卡合安装至固定块203的上端,然后由传输带202带动固定块203与原料5进行移动,当原料5移动至湿清洗球213 的下端时,传输带202停止移动,然后第一气缸205通过放置箱209带动暂存箱210、湿清洗球213与软管208向下移动,让其进入原料5的内部,然后水泵207通过软管208把清洗液注入暂存箱210的内部,然后进入暂存箱210内部的清洗液通过排水孔214进入原料5的内部,然后由电机211通过转轴212带动湿清洗球213进行转动,从而让湿清洗球 213对原料5的内腔进行清洗工作,同时第一气缸205也会带动湿清洗球213进行上下移动,配合电机211提高对原料5内腔的清洗效率,然后在清洗完成后,湿清洗球213通过第一气缸205的带动离开原料5的内部,然后传输带202重新开始进行移动,在当原料5 经过传输带202一端的弧面时,随着原料5的不断倾斜,原料5内部的废水则会进行排出,通过引导槽701的引导落入回收箱3的内部,然后在原料5移动至干清洗球218的上端时,传输带202重新停止移动,然后第二气缸215则带动干清洗球218与风管219进入原料5 的内部,同时热风机216把热空气通过风管219注入原料5的内部,配合干清洗球218对原料5的内部进行清洁烘干,提高清洗的洁净度,最后在原料5清洗完成后,传输带202 继续带动原料5进行移动,当原料5再次经过传输带202一端的弧面时,原料5根据自身的重量沿着定位槽204进行滑落,让原料5离开定位槽204的内部,然后通过凹槽702落入储存箱4的内部进行回收工作;

34.通过湿清洗球213、干清洗球218、水泵207与热风机216之间的配合,实现对原料5 的自动清洗工作,从而无需通过人工手动的对原料5进行清洗工作,既可以大大提高了对原料5的清洗效率,同时也让原料5在清洗完成后,保持其内部的洁净度,无需后期二次对其进行清洗工作,大大提高了原料5的加工效率,更加的简单便捷。

35.如图2所示,本实用新型的另一实施例中,工作台1的表面设有活动槽201,传输带 202安装在活动槽201的内部;固定块203的上表面分别设有定位槽204,原料5的下端分别卡合安装在定位槽204的内部。

36.本实施例的详细工作过程为传输带202在活动槽201的内部带动固定块203与原料

5 进行移动工作,从而实现对原料5的自动清洗工作,并且在通过传输带202与活动槽201 两侧的弧面实现对原料5内部的污水进行排出,以及原料5的自动下料效果,更加的简单便捷;

37.定位槽204用于对原料5进行限位工作,让原料5在进行移动的过程中不会产生脱离等情况,同时也便于在原料5清洗完成通过定位槽204的一端进行滑落下料,更加的快捷。

38.如图3与图4所示,上支撑架6的上表面安装有第一气缸205,第一气缸205的输出端活动贯穿上支撑架6的内部并与放置箱209之间互相连接;放置箱209的下端固定安装有暂存箱210,放置箱209的内部安装有电机211,电机211的输出端与转轴212之间互相连接,转轴212活动贯穿安装在放置箱209与暂存箱210的内部。

39.如图3与图4所示,转轴212的下端与湿清洗球213之间互相连接,暂存箱210与湿清洗球213活动安装在原料5的内部;暂存箱210的上表面贯穿安装有软管208,暂存箱 210的下表面贯穿设有若干排水孔214;上支撑架6的上表面一端安装有蓄水箱206,蓄水箱206的内部安装有水泵207,软管208的上端活动贯穿安装在蓄水箱206的内部并与水泵207之间互相连接。

40.本实施例的详细工作过程为第一气缸205通过放置箱209带动暂存箱210、湿清洗球 213与软管208向下移动,让其进入原料5的内部,然后水泵207通过软管208把清洗液注入暂存箱210的内部,然后清洗液通过排水孔214进入原料5的内部,对原料5的内部以及湿清洗球213打湿,然后由电机211通过转轴212带动湿清洗球213进行转动,从而让湿清洗球213对原料5的内腔进行清洗工作,同时第一气缸205也会带动湿清洗球213 进行上下移动,配合电机211提高对原料5内腔的清洗效率。

41.如图3与图5所示,下支撑架7的下表面安装有第二气缸215,第二气缸215的输出端活动贯穿下支撑架7的内部并与连接板217之间互相连接,连接板217的上端安装有干清洗球218,干清洗球218与连接板217活动安装在原料5的内部;下支撑架7的上表面安装有热风机216,热风机216的输出端安装有风管219,风管219的上端分别贯穿安装在连接板217上。

42.本实施例的详细工作过程为第二气缸215则带动干清洗球218与风管219进入原料5 的内部,同时热风机216把热空气通过风管219注入原料5的内部,配合干清洗球218对原料5的内部进行清洁烘干,让第二气缸215控制干清洗球218在原料5的内部来回进行上下移动,配合风管219提高对原料5的清洗的洁净度。

43.如图3与图5所示,下支撑架7的下表面一侧设有引导槽701,引导槽701与回收箱 3之间上下平行;下支撑架7的下表面且远离回收箱3的一侧设有凹槽702,凹槽702与储存箱4之间上下平行。

44.本实施例的详细工作过程为原料5经过传输带202一端的弧面时,随着原料5的不断倾斜,原料5内部的废水则会进行排出,通过引导槽701的引导落入回收箱3的内部,从而避免废水落入外界,对外界造成污染,同时也便于后期使用者对废水进行回收工作;

45.当原料5再次经过传输带202一端的弧面时,原料5根据自身的重量沿着定位槽204 进行滑落,让原料5离开定位槽204的内部,然后通过凹槽702落入储存箱4的内部进行回收工作。

46.该一种油缸加工生产用缸内全面清洗装置的工作原理:

47.使用者把原料5通过定位槽204卡合安装至固定块203的上端,然后由传输带202带

动固定块203与原料5进行移动,当原料5移动至湿清洗球213的下端时,传输带202停止移动,然后第一气缸205通过放置箱209带动暂存箱210、湿清洗球213与软管208向下移动,让其进入原料5的内部,然后水泵207通过软管208把清洗液注入暂存箱210的内部,然后进入暂存箱210内部的清洗液通过排水孔214进入原料5的内部,然后由电机 211通过转轴212带动湿清洗球213进行转动,从而让湿清洗球213对原料5的内腔进行清洗工作,同时第一气缸205也会带动湿清洗球213进行上下移动,配合电机211提高对原料5内腔的清洗效率,然后在清洗完成后,湿清洗球213通过第一气缸205的带动离开原料5的内部,然后传输带202重新开始进行移动,在当原料5经过传输带202一端的弧面时,随着原料5的不断倾斜,原料5内部的废水则会进行排出,通过引导槽701的引导落入回收箱3的内部,然后在原料5移动至干清洗球218的上端时,传输带202重新停止移动,然后第二气缸215则带动干清洗球218与风管219进入原料5的内部,同时热风机 216把热空气通过风管219注入原料5的内部,配合干清洗球218对原料5的内部进行清洁烘干,提高清洗的洁净度,最后在原料5清洗完成后,传输带202继续带动原料5进行移动,当原料5再次经过传输带202一端的弧面时,原料5根据自身的重量沿着定位槽204 进行滑落,让原料5离开定位槽204的内部,然后通过凹槽702落入储存箱4的内部进行回收工作。

48.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1