DCS全过程控制的自动加氨控制系统的制作方法

dcs全过程控制的自动加氨控制系统

1.技术领域:

2.本实用新型涉及一种dcs全过程控制的自动加氨控制系统。

3.

背景技术:

4.锅炉给水ph是火电厂水汽监督的重要指标之一,其合格与否严重影响热力系统能否安全运行。当锅炉给水ph≤7时呈酸性,会造成给水的氢去极化腐蚀,大量的腐蚀物进入锅炉,会造成锅炉内结垢和腐蚀等后果,导致锅炉效率下降,严重时促使锅炉发生爆管事故。当锅炉给水ph过高时呈碱性,碱性物质在锅炉内经过受热分解、蒸发浓缩,会引起炉水ph值超标,一方面会造成金属钝化膜的破坏,另一方面亦较易引发对给水硬度指标要求不甚严格的锅炉锅水的二次水垢。因此锅炉给水的ph值控制有严格规定,在在gb/t 12145-2016《火力发电机组及蒸汽动力设备水汽质量》中规定:加氧处理给水ph值为8.5~9.3(25℃)。

5.氨是热力系统用于金属防腐最常用的碱化剂。目前控制给ph值的方法主要是采用加氨调节。ph控制就是控制给水的酸碱度,但ph控制存在严重的非线性、滞后性、时变性,其精确控制难度较大。

6.目前生产实际过程中大多是通过人工调整加氨计量泵去控制给水ph,存在操作量大、ph控制不严格及加氨耗量偏大等诸多问题。因此如何基于生产实际采用较小成本对给水ph精确控制,严格控制加氨量是生产实际需要解决的问题。

7.

技术实现要素:

8.本实用新型的目的是提供一种dcs全过程控制的自动加氨控制系统。采用给水电导率作为控制目标,将给水流量作为前馈信号,构成复合式pid控制回路,实现机组加氨全过程dcs系统自动控制。克服控制对象大延迟、非线性的特性,实现自动加氨的精确控制,大幅度降低运行人员的工作量,有效的减少ph值波动范围,将给水流量作为前馈信号控制效果明显,达到了精细控制水质的目标。

9.上述的目的通过以下的技术方案实现:

10.一种dcs全过程控制的自动加氨控制系统,其组成包括:除氧器、电导率仪,所述的除氧器分别与凝结水管道和给水管路连接,所述的凝结水管道上连接有加氨管路,所述的加氨管路与氨溶液箱连接,所述的氨溶液箱上连接有氨溶液电导率仪,所述的给水管路上设置有给水电导取样口。所述的给水电导取样口处连接有给水电导率取样管路,所述的给水电导率取样经减温减压进入流通池,所述的流通池内设置给水电导率仪;

11.所述的给水电导率取样管路上设置有冷却器;

12.所述的加氨管路上连接有加氨计量泵。

13.所述的dcs全过程控制的自动加氨控制系统,所述的加氨计量泵的指令与反馈信号进入dcs系统,给水电导率仪与氨溶液电导率仪同样引入dcs系统,构成加氨控制系统。

14.有益效果:

15.1.本实用新型不增加检测仪表的情况下,通过自动加氨控制系统,实现了给水电导率精确控制。机组加氨手动控制时,当机组负荷变化时,需运行人员手动控制加氨计量泵

频率,调节加氨量来控制给水电导率。人工调整存在较大控制偏差,给水电导率无法控制在2.8~3.2μs/cm之间,存在忽高忽低的现象,当机组加氨自动控制时,机组负荷变化时,加氨量随负荷变化自动调整,给水电导率可控制在2.88~3.15μs/cm之间。

16.本实用新型大幅减少运行人员的操作量。机组加氨手动控制时,运行人员每天调整加氨计量泵频率达上百次,且调整效果较差。机组加氨自动控制时,运行人员几乎不用调整加氨计量泵频率,自动完全可以达到控制要求。

17.本实用新型大大节省氨水消耗量。机组加氨手动控制时,每月需向2m3溶液箱增加850μs/cm氨水6次。机组加氨自动控制后,每月加氨水次数减少至4次,大大节省氨水消耗量,每年可节约采购氨水成本2万元左右。

18.本实用新型将给水电导率、氨溶液箱电导率、加氨计量泵频率、加氨计量泵指令等所有控制信号集中至dcs系统,采用给水电导率作为控制目标,将给水流量作为前馈信号,构成复合式pid控制回路,实现机组加氨全过程dcs系统自动控制。克服控制对象大延迟、非线性的特性,实现自动加氨的精确控制,大幅度降低运行人员的工作量,有效的减少ph值波动范围,控制效果明显,达到了精细控制水质的目标。

19.所述自动加氨控制模型为,采用复合式pid调节,复合式pid控制包括两部分,一部分是pid输出,另一部分是由前馈参数组成。pid部分是控制系统准确度的保证,主要是根据设定值与采样值之间的偏差量,修改运算输出数据,从而达到采样值与设定值一致。前馈部分是控制系统快速性的保证,主要是根据给水流量的变化,快速的改变控制系统的运算量,从而减小控制系统在外部干扰下,达到设定值的快速性。结合自动加氨控制特点,设计了复合式pid控制系统,控制系统实时采集给水流量,根据给水流量进行加氨量前馈比例调节,同时采集省煤器入口电导率值,与电导率设定值比较,进行pid调节,两者叠加后,实现复合式pid控制,改变加氨泵的频率,实现给水ph自动平稳控制。

20.附图说明:

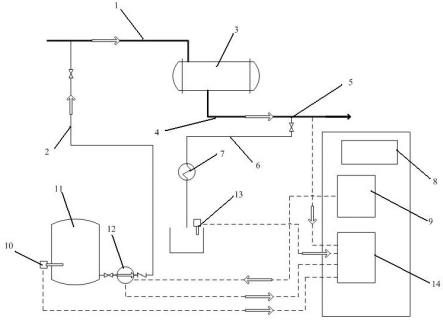

21.图1为自动加氨控制系统示意图

22.图中:1、凝结水管道,2、加氨管路,3、除氧器,4、给水管路,5、给水电导取样口,6、给水电导率取样管路,7、冷却器,8、dcs系统,9、ao卡件,10、氨溶液电导率仪,11、氨溶液箱,12、加氨计量泵,13、给水电导率仪,14、ai卡件。

23.具体实施方式:

24.实施例1:

25.如图1所示,一种dcs全过程控制的自动加氨控制系统,包括火电厂给水系统管道5上给水电导率仪13,加氨计量泵12通过加氨管路2与凝结水管道相连,氨溶液箱11底部设置有氨溶液电导率仪10,加氨计量泵12的指令与反馈信号进入dcs系统8,给水电导率仪13与氨溶液电导率仪10同样引入dcs系统,构成加氨控制系统。

26.控制目标选取:选取给水电导率为控制目标。

27.控制模型:采用复合式pid调节,复合式pid控制包括两部分,一部分是pid输出,另一部分是由前馈参数组成。

28.前馈参数拟合。根据以往运行工况,总结给水流量与加氨计量泵频率之间的关系,拟合满足给水电导率调整要求的关系曲线。再根据实际运行情况调整前馈参数的k值,一般设定为0.8左右,既能满足负荷快速变化的要求,也能粗调给水电导率值。前馈参数根据给

水流量0~100%分成若干个流量分段,根据给水流量与前馈频率的关系给出初始前馈频率。

29.表1给水流量分段与对应初始前馈频率

[0030][0031]

根据给水氨含量与ph值和电导率的关系,调节作用选择反作用,即电导率低于设定值,增加调节器输出,使加氨计量泵输出频率增加。反之亦然。

[0032]

参数整定。采用经验法进行摸索,开始只采用比例作用,积分时间ti=∞,微分时间td=0,比例增益kp=0.5,观察特性曲线情况进行调整。曲线振荡过小,应加大比例增益,调节过于缓慢余差过大,则减小比例增益,直到衰减率基本合乎要求。然后加入积分作用,当余差消除很慢,则加强积分作用缩短积分时间,当被调量振荡,则减弱积分作用增大积分时间。根据实际调整经验,调节系统不采用微分作用即可满足调节要求。最终比例增益为0.0114,积分时间200,单位为秒,k值为0.7。

[0033]

实施例2

[0034]

一种dcs全过程控制的自动加氨控制系统,包括火电厂给水系统管道上给水电导率仪,加氨计量泵通过加氨管路与凝结水管道相连,氨溶液箱底部设置有氨溶液电导率仪,加氨计量泵的指令与反馈信号进入dcs系统,给水电导率仪与氨溶液电导率仪同样引入dcs系统,构成加氨控制系统。

[0035]

运行人员在dcs系统控制面板设置给水电导率设定值,dcs系统采集给水流量、给水电导率、加氨计量泵频率、氨溶液箱电导率,通过自动加氨控制模型,dcs系统给出加氨计量泵频率指令至加氨计量泵。给水系统电导率及氨溶液电导率由给水电导率仪及氨溶液电导率仪测定。

[0036]

控制目标选取,给水ph值的测量影响因素较大且不问题,不宜作为加氨自动调节的控制目标。给水加氨后,氨溶于水呈弱碱性溶液,增强了溶液的导电能力,使给水导电率增大十倍以上,因此给水电导率大小主要取决于水中氨的浓度,经研究表明在25℃以下水中氨浓度与ph值和电导率之间存在确定的关系。由于电导率是通过测量溶液阻抗再转换电流而得到的,基本不受纯水静电荷影响,测量准确性和稳定性大大提高。根据加氨量与电导率基本成线性关系、ph值与电导率存在确定关系的特性,ph=8.57+logsc(sc:25℃时直接电导率,2μs/cm)。可选用给水电导率作为加氨自动调节的控制目标。根据对应关系,电导率控

制在2.8~3.2μs/cm之间即可是给水ph值控制在9.02~9.07,满足控制要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1