有机废液水热氧化处理实验系统的制作方法

1.本实用新型涉及有机废液处理技术领域,具体地涉及一种有机废液水热氧化处理实验系统。

背景技术:

2.有机废液是电子光电、农药医药、军工化工、石油石化等行业产生的富含有机物的危险废物。有机废液高效处理与资源化利用一直是环保领域的难题,也是一直深受广大科技工作者的重视。水热氧化已成处理有机废液的重点攻关与应用技术方向,高效安全科学的研发实验方法与系统,是其技术开发的基础条件和必备手段。

3.如,超临界水气化、氧化作为有机废液水热氧化的一种最为先进处理方式,具有反应速度快、转化彻底、效率高的特点,而且释放的气化产物或氧化热能能够高效利用,不产生二次污染物,有效实现有机污染物的无害化与资源化,因此有很多水热氧化系统采用超临界水气化、氧化的形式处理有机废液。超临界水气化、氧化处理需要将处理容器内加热至温度达到374.3℃和压力22.05mpa以上,以为其达到超临界水环境所需的温度和压力条件。但是,应高温高压高氧对处理容器存在严重腐蚀等不安全等风险外,尤其是在处理含卤素或硫化物物料时,腐蚀现象尤其严重。同时,也存在因加热至374.3℃前的过程中,样品在处理容器内部分有机物质容易发生热解结焦和难溶无机盐结垢和可溶盐结晶析出等问题,容易导致处理容器壁传热效率降低和底部排放口堵塞。另外,目前,在用于研究有机废液超临界水气化、氧化的静态实验装置,基本采用实验产物超临界水蒸汽在罐内冷凝后与残余固相混溶排放收集,其因残余固相中部分物质存在二次溶解导致实验产物收集液相和残余固相组成物性失真,检测数据不能真实反映样品水热氧化过程与处理效果的特性特征等问题。

技术实现要素:

4.本实用新型的目的在于提供一种有机废液水热氧化处理实验系统,以解决现有技术有机废液水热氧化实验系统因高温高压高氧、热解结焦、盐结晶结垢等问题,导致实验存在不安全风险、传热效率降低和底部排放口堵塞等故障,以及实验产物蒸汽在罐内冷凝后与残余固相混溶排放收集液相和残余固相组成物性失真,后期检测数据不能真实反映样品水热氧化过程与处理效果特性特征的技术问题。

5.为解决上述技术问题,本技术采用的一个技术方案是:提供一种有机废液水热氧化处理实验系统,包括:

6.样品放置单元,用于放置待反应样品;

7.样品处理单元,所述样品放置单元放置于所述样品处理单元内部且可取出;

8.物料输送单元,用于提供反应所需物料和氮气,所述物料输送单元与所述样品处理单元之间通过管道连通;

9.反应物处理单元,所述反应物处理单元与所述样品处理单元之间通过管道连通。

10.作为优选方案,所述样品放置单元包括样品筒,所述样品筒包括筒体和提环,所述提环设置在所述筒体上。

11.作为优选方案,所述样品处理单元包括密闭处理罐和电加热套,所述电加热套用于给所述密闭处理罐加热,所述样品筒可放置于所述密闭处理罐内。

12.作为优选方案,所述物料输送单元包括氧气瓶,所述氧气瓶通过管道与所述密闭处理罐连通,所述氧气瓶与所述密闭处理罐之间的管道上设置有第一阀和第二阀。

13.作为优选方案,所述物料输送单元还包括氮气瓶,所述氮气瓶通过管道与所述密闭处理罐连通,所述氮气瓶与所述密闭处理罐之间的管道上设置有第三阀和第四阀。

14.作为优选方案,所述反应物处理单元包括冷凝器,所述冷凝器通过管道与所述密闭处理罐连通,所述冷凝器与所述密闭处理罐之间的管道上设置有第五阀器。

15.作为优选方案,所述反应物处理单元还包括气液分离罐,所述气液分离罐通过管道与所述冷凝器连通。

16.作为优选方案,所述控制单元包括近地操作台,所述近地操作台通过线缆电连接所述样品处理单元、物料输送单元和反应物处理单元,所述近地操作台用于管理监控所述样品处理单元、物料输送单元和反应物处理单元。

17.作为优选方案,所述控制单元还包括远程终端,所述远程终端与所述近地操作台远程通讯连接。

18.作为优选方案,还包括监控单元,所述监控单元与所述控制单元电连接,所述监控单元包括分布于所述样品处理单元、物料输送单元和反应物处理单元的监测传感器。

19.本实用新型提供的一种有机废液水热氧化处理实验系统,包括:用于放置待反应样品的样品放置单元;用于提供待反应样品发生反应所需条件和环境的样品处理单元,样品放置单元放置于样品处理单元内部且可取出;用于提供反应所需物料和氮气的物料输送单元,物料输送单元与样品处理单元之间通过管道连通;用于处理样品处理单元内反应生成的反应物的反应物处理单元,反应物处理单元与样品处理单元之间通过管道连通。本实用新型的样品放置单元放置于样品处理单元内且可取出,当样品放置单元内承载待反应样品后,将其放入样品处理单元内;反应开始时,物料输送单元通过管道可向样品处理单元输送所需物料,如水热氧化反应所需的氧化剂;在反应过程中,样品处理单元提供待反应样品所需条件和环境,如水热氧化反应所需的气压、温度等,待反应样品经过反应生成的固相反应物滞留在样品放置单元内,待反应样品经过反应生成的气液反应物可通过管道输送至反应物处理单元,反应物处理单元对生成的气液反应物进行处理和排出;反应完成后,物料输送单元输送氮气至样品处理单元内,由于氮气为惰性气体,不会与待反应样品、以及反应生成的固相反应物、气液反应物反应,氮气填充样品处理单元内可将其内部的残留的气液反应物驱至反应物处理单元。由此可知,本实用新型的待反应样品在样品处理单元内发生反应后,生成的固相反应物可通过样品放置单元从样品处理单元内全部取出,有效解决了高温高压情况下,固相反应物热解结焦、结垢残留,造成传热效率降低、内部通道堵塞的问题,生成的气液反应物通过氮气的填充从样品处理单元内全部排出,有效解决了气液反应物排放不完全冷却冷凝后残留后,造成获取的实验数据与实际情况不符合的问题。本实用新型可有效提高实验结构的真实性和准确性。

附图说明

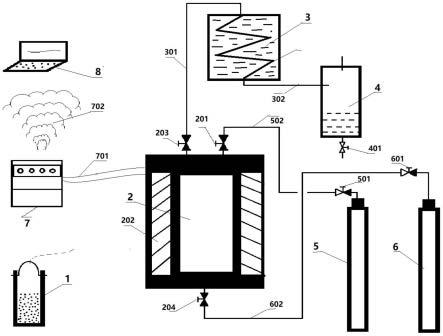

20.图1是本实用新型一实施例的有机废液水热氧化处理实验系统的模块示意图;

21.图2是本实用新型一实施例的有机废液水热氧化处理实验系统的结构示意图。

具体实施方式

22.本实用新型下面将结合附图作进一步详述:

23.请参考图1、2,本实用新型提供了提供一种有机废液水热氧化处理实验系统,包括:

24.样品放置单元10,用于放置待反应样品;

25.样品处理单元20,用于提供所述待反应样品发生反应所需条件和环境,所述样品放置单元10放置于所述样品处理单元20内部且可取出;

26.物料输送单元30,用于提供反应所需物料和氮气,所述物料输送单元30与所述样品处理单元20之间通过管道连通;

27.反应物处理单元40,用于处理所述样品处理单元20内反应生成的反应物,所述反应物处理单元40与所述样品处理单元20之间通过管道连通;

28.控制单元50,用于监控管理所述样品处理单元20、物料输送单元30和反应物处理单元40。

29.本实用新型的样品放置单元10放置于样品处理单元20内且可取出,当样品放置单元10内承载待反应样品后,将其放入样品处理单元20内;反应开始时,通过控制单元50控制物料输送单元30通过管道可向样品处理单元20输送所需物料,如水热氧化反应所需的氧化剂;在反应过程中,通过控制单元50控制样品处理单元20提供待反应样品所需条件和环境,如水热氧化反应所需的气压、温度等,待反应样品经过反应生成的固相反应物滞留在样品放置单元10内,待反应样品经过反应生成的气液反应物可通过管道输送至反应物处理单元40,通过控制单元50控制反应物处理单元40对生成的气液反应物进行处理和排出;反应完成后,通过控制单元50控制控制物料输送单元30输送氮气至样品处理单元20内,由于氮气为惰性气体,不会与待反应样品、以及反应生成的固相反应物、气液反应物反应,氮气填充样品处理单元20内可将其内部的残留的气液反应物驱至反应物处理单元40。由此可知,本实用新型的待反应样品在样品处理单元20内发生反应后,生成的固相反应物可通过样品放置单元10从样品处理单元20内全部取出,有效解决了高温高压情况下,固相反应物热解结焦、结垢残留,造成传热效率降低、内部通道堵塞的问题,生成的气液反应物通过氮气的填充从样品处理单元20内全部排出,有效解决了气液反应物排放不完全冷却冷凝后残留后,造成获取的实验数据与实际情况不符合的问题。本实用新型可有效提高实验结构的真实性和准确性。

30.进一步地,所述样品放置单元10包括样品筒1,所述样品筒1包括筒体和提环,所述提环设置在所述筒体上。

31.可理解地,本实用新型的样品筒1的筒体和提环均可采用inconel625合金材料制成,也可采用耐高温氧化酸腐蚀的镍基合金材料制成。提环为方便将样品筒1进行提取,从而方便的将样品筒1放入密闭处理罐2内或取出。

32.进一步地,所述样品处理单元20包括密闭处理罐2和电加热套202,所述电加热套

202用于给所述密闭处理罐2加热,所述样品筒1可放置于所述密闭处理罐2内。

33.可理解地,本实用新型的密闭处理罐2可采用inconel625合金材料制成,也可采用耐高温氧化酸腐蚀的镍基合金材料制成。密闭处理罐2设置有罐门,打开罐门可拿取样品筒1,关闭罐门形成密闭空间用于进行高温高压高氧的水热氧化反应。其中,电加热套202与近地操作台7通过线缆连接,通过近地操作台7的指令控制电加热套202对密闭处理罐2进行加热,从而提供反应所需的温度,电加热套202可设置在所述密闭处理罐2内部,也可设置在所述密闭处理罐2的外部,主要实现给密闭处理罐2进行加热的目的。

34.进一步地,所述物料输送单元30包括氧气瓶5,所述氧气瓶5通过管道与所述密闭处理罐2连通,所述氧气瓶5与所述密闭处理罐2之间的管道上设置有第一阀501和第二阀201。

35.可理解地,本实用新型的氧气瓶5用于给密闭处理罐2提供氧气,氧气作为待反应样品进行水热氧化反应的氧化剂。其中,第一阀501和第二阀201的导通/截止受近地操作台7的指令控制。具体地,根据待反应样品的质量,事先设置或直接输入所需氧气的含量,在反应过程中,近地操作台7输出指令控制第一阀501和第二阀201打开,输送相应含量的氧气至密闭处理罐2内后,输出指令控制第一阀501和第二阀201关闭。氧气瓶5与密闭处理罐2之间连接的管道为氧气管道502。

36.进一步地,所述物料输送单元30还包括氮气瓶6,所述氮气瓶6通过管道与所述密闭处理罐2连通,所述氮气瓶6与所述密闭处理罐2之间的管道上设置有第三阀601和第四阀204。

37.可理解地,本实用新型的氮气瓶6用于给密闭处理罐2提供氮气,氮气作为一种惰性气体,不会与待反应样品、反应生成的气液反应物、以及反应生成的固相反应物发生反应。待反应完成后,反应生成的固相反应物残留在样品筒1内,大部分的气液反应物通过管道排出密闭处理罐2进到反应物处理单元40内,但是小部分的气液反应物滞留在密闭处理罐2内。此时,通过近地操作台7控制第三阀601和第四阀204打开,向密闭处理管内通入氮气,氮气可将残留的气液反应物完全驱至反应物处理单元40。氮气瓶6与密闭处理罐2之间连接的管道为氮气管道602。

38.进一步地,所述反应物处理单元40包括冷凝器3,所述冷凝器3通过管道与所述密闭处理罐2连通,所述冷凝器3与所述密闭处理罐2之间的管道上设置有第五阀器203。

39.可理解地,待反应完成后,通过近地操作台7控制第五阀器203打开,待反应样品在密闭处理罐2内反应生成的气液反应物。冷凝器3与密闭处理罐2之间的管道为第一输液管道301。

40.进一步地,所述反应物处理单元40还包括气液分离罐4,所述气液分离罐4通过管道与所述冷凝器3连通。

41.可理解地,所述气液分离罐4设有气体排放口和液体排放口,其中气体排放口朝上设置,液体排放口位于气体分离罐的底部且设置有排液阀401,气液反应物经过冷凝器3的冷凝冷却后,形成冷凝液和不凝气,不凝气通过气体排放口排放,冷凝液通过排液阀401排放。冷凝器3与气液分离罐4之间的管道为第二输液管道302。

42.进一步地,所述控制单元50包括近地操作台7,所述近地操作台7通过连接线缆701电连接所述样品处理单元20、物料输送单元30和反应物处理单元40,所述近地操作台7用于

管理监控所述样品处理单元20、物料输送单元30和反应物处理单元40。

43.进一步地,所述控制单元50还包括远程终端8,所述远程终端8与所述近地操作台7远程通讯连接,例如云服务器702。

44.进一步地,本实用新型还包括监控单元60,所述监控单元60与所述控制单元50电连接,所述监控单元60包括分布于所述样品处理单元20、物料输送单元30和反应物处理单元40的监测传感器。

45.可理解地,远程终端8包括但不限于电脑、手机等终端,远程终端8可远程操作近地操作台7,近地操作台7通过监控单元60监测到的相关数据均可传输至远程终端8,人们也可通过远程终端8输入指令发送至近地操作台7,从而方便人们远程进行监控管理。具体地,监控单元60分布于系统内的监测传感器包括但不限于温度传感器、气压传感器、流速传感器等。

46.以上所述仅为本实用新型的较佳实施例,凡依本实用新型权利要求范围所做的均等变化与修饰,皆应属本实用新型权利要求的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1