一种污水处理系统的制作方法

1.本实用新型涉及一种污水处理系统。

背景技术:

2.在市政污水处理厂,配水井、细格栅间、曝气沉砂池和生物池等均会产生一定的臭气,这些臭气成分复杂,直接排放会对大气造成污染,因此需要进行净化处理。目前,将配水井、细格栅间、曝气沉砂池和生物池等工序产生的臭气进行集中处理时,为便于管路的布置,一般将臭气排放管埋地,以便布管延伸至臭气处理装置处。由于臭气是由密闭空间抽出的,这些臭气温度一般高于周围环境温度,尤其是高于土壤温度,并且这些臭气湿度较高,导致管内容易产生冷凝水,冷凝水的积聚会影响臭气排放管内的气体顺行,并容易对臭气排放管造成腐蚀损害。

技术实现要素:

3.本实用新型涉及一种污水处理系统,至少可解决现有技术的部分缺陷。

4.本实用新型涉及一种污水处理系统,包括顺次连接的配水井、细格栅间、曝气沉砂池、生物池和后处理机构,所述配水井、所述细格栅间、所述曝气沉砂池和所述生物池均配置有臭气排放管,于所述生物池的封闭池顶上设有臭气处理机构,各所述臭气排放管均自对应的工序构筑物的顶部引出,其中,所述生物池所配置的臭气排放管在所述生物池的封闭池顶上布管至与所述臭气处理机构连接,其余臭气排放管均架空布管并延伸至所述生物池的封闭池顶上后与所述臭气处理机构连接。

5.作为实施方式之一,所述配水井、所述细格栅间和所述曝气沉砂池位于第一厂房建筑中,所述生物池位于第二厂房建筑中,所述配水井、所述细格栅间以及所述曝气沉砂池所配置的臭气排放管均自所述第一厂房建筑的房顶引出并且均与一臭气主管连接,所述臭气主管架空延伸至所述第二厂房建筑的房顶并与设于第二厂房建筑房顶上的臭气处理机构连接。

6.作为实施方式之一,所述生物池所配置的臭气排放管旁接于所述臭气主管上。

7.作为实施方式之一,各所述臭气排放管的外壁均敷设有保温层。

8.作为实施方式之一,所述保温层为包覆对应臭气排放管的保温棉层。

9.作为实施方式之一,至少部分臭气排放管具有排水段,所述排水段的底部设有排水口并且排水段底部管壁坡向该排水口,所述排水口连接有排空单元。

10.作为实施方式之一,所述排空单元包括排空管和集水槽,于所述排空管上设有控制阀,所述集水槽配置有回水管,所述回水管连接至所述配水井、所述细格栅间、所述曝气沉砂池或所述生物池。

11.作为实施方式之一,所述排空管具有水封段。

12.作为实施方式之一,各所述臭气排放管均具有多个所述排水段。

13.本实用新型至少具有如下有益效果:

14.本实用新型提供的污水处理系统,将臭气排放管架空布管,避免臭气排放管埋地布管时易积蓄冷凝水而堵塞或腐蚀臭气排放管的情况,能有效地提高臭气抽排处理工作的可靠性,延长臭气排放管的使用寿命,并且臭气排放管路易于维护和更换,降低系统维护频次。

附图说明

15.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

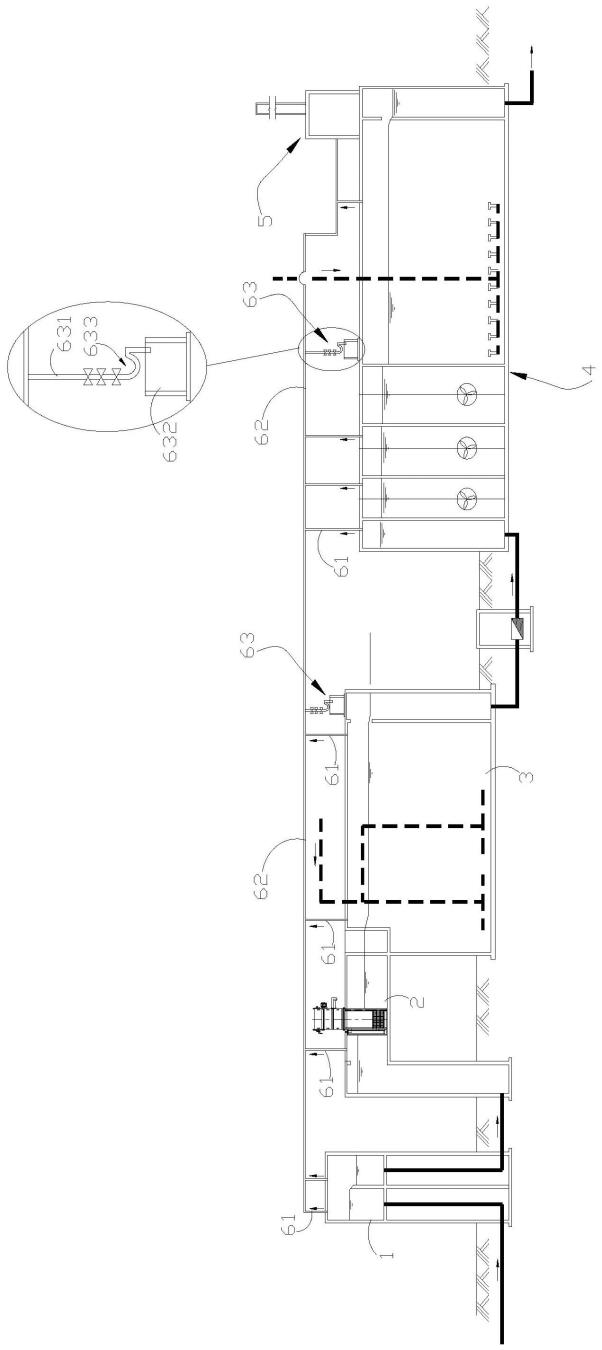

16.图1为本实用新型实施例提供的臭气排放管路的布管示意图;

17.图2为本实用新型实施例提供的臭气处理机构的结构示意图。

具体实施方式

18.下面对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

19.实施例一

20.如图1,本实用新型实施例提供一种污水处理系统,包括顺次连接的配水井1、细格栅间2、曝气沉砂池3、生物池4和后处理机构,所述配水井1、所述细格栅间2、所述曝气沉砂池3和所述生物池4均配置有臭气排放管61,于所述生物池4的封闭池顶上设有臭气处理机构5,各所述臭气排放管61均自对应的工序构筑物的顶部引出,其中,所述生物池4所配置的臭气排放管61在所述生物池4的封闭池顶上布管至与所述臭气处理机构5连接,其余臭气排放管61均架空布管并延伸至所述生物池4的封闭池顶上后与所述臭气处理机构5连接。

21.配水井1、细格栅间2、曝气沉砂池3和生物池4的结构均为本领域常规技术,此处不作赘述。适于连接在生物池4之后的污水处理机构均适用于本实施例中,在其中一个实施例中,上述污水处理机构包括顺次连接的二次沉淀池、高效澄清池、纤维转盘滤池和接触消毒池。

22.配水井1、细格栅间2、曝气沉砂池3和生物池4可以为各自独立的厂房建筑,也可以部分工序位于同一厂房建筑中。在其中一个实施例中,如图1,所述配水井1、所述细格栅间2和所述曝气沉砂池3位于第一厂房建筑中,所述生物池4位于第二厂房建筑中,所述配水井1、所述细格栅间2以及所述曝气沉砂池3所配置的臭气排放管61均自所述第一厂房建筑的房顶引出并且均与一臭气主管62连接,所述臭气主管62架空延伸至所述第二厂房建筑的房顶并与设于第二厂房建筑房顶上的臭气处理机构5连接。在上述实施方式中,可以减少架空臭气管的数量,便于管线的布置、管理和维护。在上述实施方式中,优选地,所述生物池4所配置的臭气排放管61旁接于所述臭气主管62上。

23.本实施例提供的污水处理系统,将臭气排放管61架空布管,避免臭气排放管61埋地布管时易积蓄冷凝水而堵塞或腐蚀臭气排放管61的情况,能有效地提高臭气抽排处理工

作的可靠性,延长臭气排放管61的使用寿命,并且臭气排放管61路易于维护和更换,降低系统维护频次。

24.进一步优选地,各所述臭气排放管61的外壁均敷设有保温层,可进一步减少臭气排放管61内冷凝水的产生。在其中一个实施例中,所述保温层为包覆对应臭气排放管61的保温棉层;当然其他的保温材料也适用于本实施例中。

25.进一步优选地,至少部分臭气排放管61具有排水段,所述排水段的底部设有排水口并且排水段底部管壁坡向该排水口,所述排水口连接有排空单元63。上述排水段用于主动积蓄管内冷凝水,通过排空单元63可定期或不定期地将排水段内的冷凝水排出,保证臭气排放管61路的服役稳定性和可靠性。在其中一个实施例中,上述排空单元63包括排空管631和集水槽632,于所述排空管631上设有控制阀,所述集水槽632配置有回水管,所述回水管连接至所述配水井1、所述细格栅间2、所述曝气沉砂池3或所述生物池4。其中,控制阀可以采用切断阀等,进一步优选为采用阀组,例如包括依次设置的手动截止阀、调节阀和自动截止阀。

26.可选地,各臭气排放管61均具有多个排水段。对于上述设有臭气主管62的情况,臭气主管62具有至少一个排水段。

27.当排水段位于两栋厂房建筑之间时,可将上述集水槽632布置在该两栋厂房建筑之间的地面上。在优选的方案中,将集水槽632布置在厂房建筑的顶部,可方便集水槽632的设置、缩减排空管631的长度;例如,对于上述臭气主管62架空布管的方案,将集水槽632布置在第二厂房建筑的顶部,架空管段可具有一定的坡度,便于冷凝水滑向第二厂房建筑侧并被集水槽632收集。

28.进一步优选地,所述排空管631具有水封段633,可以保证系统安全性,避免臭气自排空管631外溢。如图1,该水封段633可采用弯管水封结构,即上述排空管631包括第一竖直管段和第二竖直管段,第一竖直管段与对应的臭气管连接,第二竖直管段与集水槽632连接,第一竖直管段与第二竖直管段通过水封段633连接,该水封段633为u形管段。

29.实施例二

30.本实用新型实施例提供一种臭气处理机构,可用于上述实施例一中。

31.如图1,该臭气处理机构包括除臭反应箱53以及箱内设有空气电离单元的离子反应箱52,所述离子反应箱52上设有新风管以及与所述除臭反应箱53连接的电离气体出口,所述除臭反应箱53上设有放散烟囱54;该臭气处理机构还包括缓冲箱56和配风主管55,上述臭气排放管/臭气主管即与该缓冲箱56的进风口连接,所述配风主管55与所述缓冲箱56的出风口连接;所述配风主管55上设有多个配风支管553,各所述配风支管553均与所述除臭反应箱53连接,并且各配风支管553出口沿除臭反应箱53内的气体流通方向依次排列。

32.上述缓冲箱56可以是方形、圆柱形等形状的箱体,上述臭气排放管/臭气主管可以连接在该缓冲箱56的侧壁上。

33.空气电离单元用于对空气进行电离,可以产生活动氧离子,活性氧离子与废气混合后,可使废气中的异味成分进行氧化和/或分解反应,可达到废气净化除臭的目的。常规的空气电离单元均适用于本实施例中,其具体结构此处不作赘述。

34.新风管用于向离子反应箱52内供应新鲜空气,在其中一个实施例中,如图2,上述臭气处理机构还包括箱内设有风机的新风箱51,所述新风箱51上设有进风口,所述新风管

连接于所述新风箱51上;显然地,新风管位于风机的鼓风侧;当上述新风箱51为立式风箱时,可将上述风机设置在该新风箱51的箱底,进风口设于新风箱51的箱顶,新风管则靠近该新风箱51的箱底设置。进一步优选地,所述新风箱51内设有空气过滤单元,所述空气过滤单元位于所述风机的进风侧,用于对吸入的空气进行过滤,可提高空气电离单元的使用寿命以及排放气体的洁净度。

35.本实施例中,电离气体和废气分别进入除臭反应箱53进行混合反应,可避免废气进入离子反应箱52,防止空气电离过程中产生火花而造成安全隐患,以及防止废气对空气电离设备造成腐蚀,延长空气电离单元的使用寿命。

36.本实施例中,通过设置多个配风支管553,可提高废气布风的均匀性以及与电离气体的混合均匀性,相应地提高臭气净化效果;各配风支管553出口沿除臭反应箱53内的气体流通方向依次排列,上游混合气体可与下游废气对冲混合,一方面进一步提高气体混合程度,另一方面,上游混合气体中的未反应氧离子能被下游气体捕捉,从而充分地利用电离气体,保证臭气净化效果和效率,降低运行能耗。

37.进一步优选地,如图2,所述配风主管55包括渐变段551,所述渐变段551的通道截面积沿管内废气流通方向逐渐减小,各所述配风支管553均连接在所述渐变段551上。基于该设计,一方面,沿渐变段551的渐缩方向,废气流量逐渐减小,此时管体收缩能相应地增大废气的压力,保证进入除臭反应箱53内的气体压力和与电离气体的混合效果;另一方面,在除臭反应箱53内,用于与电离气体混合的废气流量逐渐增大,实现逐级利用电离气体,保证臭气净化效果。在其中一个实施例中,上述渐变段551呈棱台状;采用锥台状的渐变段551也为可行方案。可选地,所述配风主管55还包括通道截面积恒定的直管段552,所述直管段552分别与所述缓冲箱56和所述渐变段551连接。

38.在其中一个实施例中,至少部分所述配风支管553上均设有风量调节单元,可以调节各配风支管553的废气流量,以达到更好的废气配风效果和更好的气体混合效果,进而改善废气净化效果。上述风量调节单元可采用闸板等。

39.在其中一个实施例中,如图2,各所述配风支管553均连接于所述除臭反应箱53的侧板上,可连接于除臭反应箱53的同一面侧板上;电离气体出口则与除臭反应箱53的另一面侧板连接,并且与配风支管553出口所在侧板相邻。

40.在其中一个实施例中,如图2,所述除臭反应箱53包括梯形箱段532和方形箱段531,所述梯形箱段532的宽口端与所述方形箱段531连接,所述电离气体出口与所述梯形箱段532的窄口端对接,所述放散烟囱54连接于所述方形箱段531上,至少部分配风支管553连接于所述方形箱段531上。基于该结构,电离气体在梯形箱段532内运行至方形箱段531内的过程中,气体压力逐渐减小,弥散程度逐渐增大,能更好地与废气混合,并且可以防止除臭反应箱53内气流场紊乱程度过大而导致箱体振动、噪音过大等情况。

41.在可选的方案中,如图2,上述放散烟囱54上设有旁通管541,该旁通管541连接至缓冲箱56或配风主管55上,一方面可利用已净化的放散气体稀释废气,另一方面,由于除臭反应箱53内的气体停留时间有限,仍有较多的未反应电离气体从放散烟囱54放散了,上述设计则可充分地利用放散气体中的未反应氧离子对废气进行预处理,进一步提高废气净化效果。

42.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本

实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1