一种旋流气浮设备的制作方法

1.本技术涉及污水处理设备,具体涉及一种旋流气浮设备。

背景技术:

2.这里的陈述仅提供与本公开相关的背景技术,而不必然地构成现有技术。

3.气浮处理是在水中形成微小气泡,使微小气泡与水中悬浮的颗粒黏附,形成水-气-颗粒三相混合体系,颗粒黏附上气泡后,形成表观密度小于水的漂浮絮体,絮体上浮至水面,形成浮渣层被刮除,以此实现固液分离。

4.目前水处理过程中的传统气浮设备为气浮池,气浮池应用较为广泛的有平流式和竖流式两种,因气浮需要停留时间较长,导致池体体积较大,占地面积大,因此增加了建造成本。此外,现有的气浮池存在浮渣、浮油厚度较小,刮渣、撇油效果不高的问题;传统气浮设备仅采用气体浮选功能,分离效率一般在80%左右,随着环保减排标准的提高,悬浮物质和油类污染物的排放要求越来越高,该分离效率已逐渐无法满足减排要求;同时,由于传统的气浮设备多为敞开式运行,气体在上浮的过程中容易将废水中的vocs吹出,从而危害环境。

技术实现要素:

5.为了解决气浮池占地面积大,浮渣、浮油厚度较小不便收集,分离速度慢、效率不高和vocs排放较多的问题,本技术将旋流离心技术与气浮技术相结合,促进气泡和浮渣、浮油的接触,使浮渣、浮油首先在旋流过程中离心分离,然后通过黏附在气泡上进行浮选,完成第二次分离,并通过溶气罐的连接方式实现气体的循环利用,从而达到减小设备占地面积,浮渣、浮油厚度增加便于收集,使浮渣、浮油的分离速度更快且分离效果更好,减少vocs排放的目的。

6.本技术的技术方案为:本技术提供了一种旋流气浮设备,包括:

7.气浮罐,设置为立式罐体结构,底部设置有锥形泥斗,所述锥形泥斗底部连接排泥管;

8.旋流器,设置于所述气浮罐内,所述旋流器包括位于所述旋流器一侧的进水口和上、下开口,所述上、下开口与所述气浮罐连通;

9.进水管,从所述气浮罐的一侧进入、与所述进水口连通;

10.刮渣机,用于收刮浮渣、浮油,设置于气浮罐上部,包括设置于所述气浮罐内的刮渣臂、位于刮渣臂下部的收渣/油槽、驱动刮渣臂运动的驱动装置,所述驱动装置设置于所述气浮罐的顶部,所述收渣/油槽固定于所述气浮罐内;

11.排渣/油管,与所述收渣/油槽连通;

12.溢流槽,围绕于气浮罐的外侧且与所述气浮罐为一体连接,所述气浮罐罐体中部开设有出水孔以使气浮罐与溢流槽连通;

13.溶气罐,用于形成溶气水,所述溶气罐底部与所述溢流槽底部连通,所述溶气罐与

所述进水管连通;所述溶气罐顶部通过排气管与气浮罐顶部连通。

14.进一步的,所述旋流器的进水口设置为切向进水口。

15.进一步的,所述刮渣机的中心轴线、所述旋流器的中心轴线均与所述气浮罐中心轴线共线。

16.进一步的,所述气浮罐上部设置为立式圆筒,所述刮渣臂的长度与所述气浮罐相配合处直径相同;所述收渣/油槽的长度与所述气浮罐相配合处直径相同。

17.进一步的,所述收渣/油槽设置为长条形凹槽。

18.进一步的,所述气浮罐顶部开设有呼吸口。

19.进一步的,所述溢流槽外侧设置有出水槽,所述溢流槽和所述出水槽之间设置有溢流堰,出水槽底部设置有出水管,所述出水管用于排出处理后的水。

20.本技术所达到的有益效果为:

21.本技术的旋流气浮设备,通过在气浮罐内设置旋流器,将旋流离心技术与气浮技术相结合,促进气泡和浮渣、浮油的接触,使浮渣、浮油首先在旋流过程中离心分离,然后通过黏附在气泡上进行浮选,完成第二次分离,提高了旋流气浮设备对悬浮物质、油类物质的分离效果。

22.气浮罐设置为立式罐体结构,在达到同样分离效果的情况下,气浮罐的体积比传统气浮池更小,减少了占地面积,节约了成本;气浮罐的浮渣面积比传统气浮池小,使得浮渣、浮油层体积不变的情况下厚度增加,刮渣、撇油效果更好。

23.浮选用的气体从气浮罐顶部通过排气管输送到溶气罐,在溶气罐中,压力增大,气体与水充分混合并溶解于水中,形成溶气水,再通过回流出水管被输送到进水管的待处理水中,进行新一轮的旋流气浮过程,由于浮选用的气体在该旋流气浮设备中循环使用,使得水中被气体带出的vocs也随之进入溶气罐中并在该气浮设备中循环,从而减少了空气中vocs的排放。

附图说明

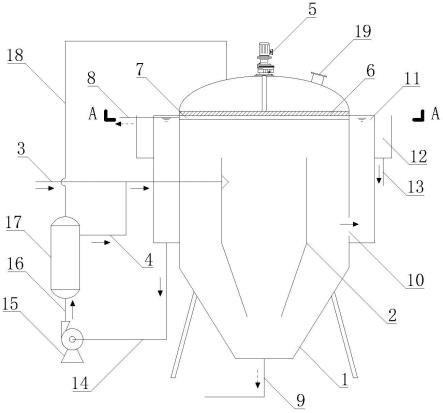

24.图1是本技术一实施例的整体结构示意图。

25.图2是本技术一实施例的旋流器的结构示意图。

26.图3是图1中a-a处结构的剖面示意图。

27.图中,1、气浮罐;2、旋流器;3、进水管;4、回流出水管;5、驱动装置;6、刮渣机;7、收渣/油槽;8、排渣/油管;9、排泥管;10、出水孔;11、溢流槽;12、出水槽;13、出水管;14、回流进水管;15、水泵;16、输送管道;17、溶气罐;18、排气管;19、呼吸口;20、进水口;21、上开口;22、下开口;23、圆柱体段;24、锥体段。

具体实施方式

28.为便于本领域的技术人员理解本实用新型,下面结合附图说明本实用新型的具体实施方式。

29.在本技术的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、

以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

30.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

31.如图1所示,气浮罐1竖向设置的圆筒状结构,其下部设有锥形泥斗,底部外壁两侧设有支架,内部设置有旋流器2,旋流器2的上部开设有进水口20,进水管3从气浮罐1的一侧进入、并通过进水口20与旋流器2连接,回流出水管4与进水管3连通。

32.具体的,气浮罐1可以采用防腐蚀的金属材质制成,旋流器2可以通过在气浮罐内先安装固定架,旋流器2可拆卸安装在固定架上的方式来设置。

33.进一步的,旋流器2的进水口20设置为切向进水口。

34.旋流器2的基本原理是将具有一定密度差的液—液、液—固、液—气等两相混合物在离心力的作用下进行分离,混合液切向进入旋流器,在圆柱腔内形成旋转流场。混合物中密度较大的组分在旋转场的作用下同时沿轴向向下运动,沿径向向外运动,在到达锥体段沿器壁向下运动,并由下开口排出,这样就形成了外旋涡流场;密度小的组分向中心轴线方向运动,并在轴线中心形成向上运动的内旋涡,然后由上开口溢流排出,这样就达到了两相分离的目的。

35.如图2所示,示意了旋流器的一种结构,旋流器2包括进水口20、上开口21和下开口22,旋流器主要由两段构成,上部为圆柱体段23,下部为锥体段24,其中进水口20设置在圆柱体段23上。

36.气浮罐1的顶部外侧设置有驱动装置5,驱动装置5驱动设置于气浮罐1上部内侧的刮渣机6旋转。刮渣机6的刮臂整体长度与气浮罐1的直径相匹配。刮渣机6的下方设置有收渣/油槽7。

37.如图3所示,收渣/油槽7为长条形,长度与气浮罐1的直径相匹配,并固定安装于气浮罐1内部,收渣/油槽7位于气浮罐1内壁的一端与设置于气浮罐1外侧的排渣/油管8连通。参见图1,图中上部的虚线箭头为浮渣、浮油输送方向。

38.具体的,收渣/油槽7与排渣/油管8之间可以通过连接管连接,在气浮罐1配合的位置上开设安装孔,连接管安装于该安装孔上。

39.气浮罐1的底部连接有排泥管9,参见图1,图中下部的虚线箭头为泥渣输送方向。

40.如图1所示,气浮罐1的中部右侧设置有出水孔10,且气浮罐1外侧的上半部分设置有溢流槽11,溢流槽11与气浮罐1设置为一体连接结构,出水孔10将气浮罐1内侧的清水区与溢流槽11连通。溢流槽11外侧设置有出水槽12,出水槽12底部设置有出水管13,通过出水管13可排出处理后的水。溢流槽11的底部通过回流进水管14与水泵15连接,水泵15通过管道16与溶气罐17的底部连接。

41.溶气罐17的上部通过回流出水管4与进水管3连通,溶气罐17的顶部通过排气管18与气浮罐1左侧顶部连通。溶气罐17通过回流出水管4和回流进水管14实现水的回流,溶气罐17通过回流出水管4和排气管18实现气循环连通。气浮罐1的右侧顶部设置呼吸口19,防

止气浮罐1内部压力过大。

42.旋流气浮设备工作时,待处理水从进水管3进入,并在输送过程中与来自回流出水管4的溶气水混合;混合过程中,溶气水由于压力降低释放出大量的微小气泡;随后待处理水由进水口20切向进入旋流器2,形成旋流场。

43.由于气泡、悬浮物质和油类物质密度和水不同,在旋流场中,所受的离心力不同,密度更小的气泡、轻质悬浮物质和油类物质由于离心力的作用向旋流中心聚集,密度更大的重悬浮物质和重油被甩向旋流器2的内壁,从而完成第一次分离。紧接着,气泡、轻质悬浮物质和油类物质聚集在旋流中心,有效地强化了气泡、轻质悬浮物质和油类物质的惯性碰撞和离心碰撞,促进气泡与轻质悬浮物质、油类物质的接触效果,此时待处理水中的悬浮物质和油类物质由于疏水性好,容易黏附在微小气泡上,形成密度更小的混合体系,上浮至气浮罐1的水面形成浮渣、浮油。

44.然后通过驱动装置5驱动刮渣机6绕气浮罐1的中心轴线旋转,刮渣机6的刮臂整体长度与气浮罐1的直径相匹配,使刮渣、撇油更彻底,直到将浮渣、浮油刮入位于刮渣机6下方的收渣/油槽7,随后通过排渣/油管8排出浮渣、浮油。重悬浮物质和重油在自身重力作用下沿旋流器2内壁沉淀于气浮罐1底部,并通过排泥管9排出沉积的重悬浮物质和重油,从而实现悬浮物质、油类物质的第二次分离。

45.由于旋流过程中线速度高,可加快水中悬浮物质和油类物质的分离速度,整个过程经历了两次分离作用,因此可提高气浮罐1对悬浮物质、油类物质的分离效果。

46.气浮罐设置为立式罐体结构,在达到同样分离效果的情况下,气浮罐1的体积比传统气浮池更小,减少了占地面积,节约了成本;同时,气浮罐1的浮渣面积比传统气浮池小,使得浮渣、浮油层体积不变的情况下厚度增加,刮渣、撇油效果更好。

47.处理后的水通过旋流器2顶部溢流至气浮罐1内,在气浮罐1中部外侧设置出水孔10,清水通过出水孔10进入溢流槽11,溢流槽11使整个设备保持稳定的液位。溢流槽内处理后的水通过溢流堰流入出水槽12,并通过设置于出水槽12底部的出水管13将处理后的水输送到下一处理设备。

48.如图1所示,气浮罐1右侧顶部设置呼吸口19,使得整个旋流气浮设备安全运行。

49.水泵15通过设置于溢流槽11底部的回流进水管14抽取一部分处理后的水,并通过管道16输送到溶气罐17。同时,浮选用的气体从气浮罐1顶部逸出,并通过排气管18输送到溶气罐17。在溶气罐17中,压力增大,气体与水充分混合并溶解于水中,形成溶气水,这些溶气水通过回流出水管4被输送到进水管3的待处理水中,进行新一轮的旋流气浮过程。溶气过程中,由于用于浮选的气体在该设备中循环使用,使得污水中被气体带出的vocs也随之进入溶气罐17中并在该气浮设备中循环,从而减少了空气中vocs的排放。

50.以上所述的本实用新型实施方式,并不构成对本实用新型保护范围的限定。任何在本实用新型的精神和原则之内所作的修改、等同替换和改进等,均应包含在本实用新型的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1