一种钛及钛合金屑料回收处理生产线的制作方法

1.本实用新型属于钛及钛合金屑回收处理技术领域,具体涉及一种钛及钛合金屑料回收处理生产线。

背景技术:

2.目前,我国的钛工业发展前景较好,钛及钛合金产品加工的过程中需要进行车削加工使其符合产品加工要求,而加工下来的车削屑里面依旧存在很多可以回收再利用的材料,若直接丢弃则会造成浪费。因此需要对钛及钛合金屑料再利用,节约钛资源义。

3.钛及钛合金屑料,是指钛及钛合金在生产过程中所产生的模块械加工屑,如车屑、刨铣屑及锯屑等。每年国内产生钛及钛合金屑料约为2000万吨,对于钛及钛合金屑料回收再利用空间非常大,在实际回收过程中需要对钛及钛合金屑料进行分选,提高了分选后钛及钛合金屑料质量,以剔除高比重屑料、氧化屑料或高密度夹杂如含金属钨屑料。

技术实现要素:

4.本实用新型所要解决的技术问题在于针对上述现有技术中的不足,提供一种钛及钛合金屑料回收处理生产线,其设计合理,将钛及钛合金铸锭、板坯、锻件、棒材扒皮及机加工过程中产生的屑料进行破碎、筛分、磁选、洗涤、漂洗、烘干、分选、布料回收,实现钛及钛合金屑料回收,提高了分选后钛及钛合金屑料质量,以剔除高比重屑料、氧化屑料或高密度夹杂如含金属钨屑料。

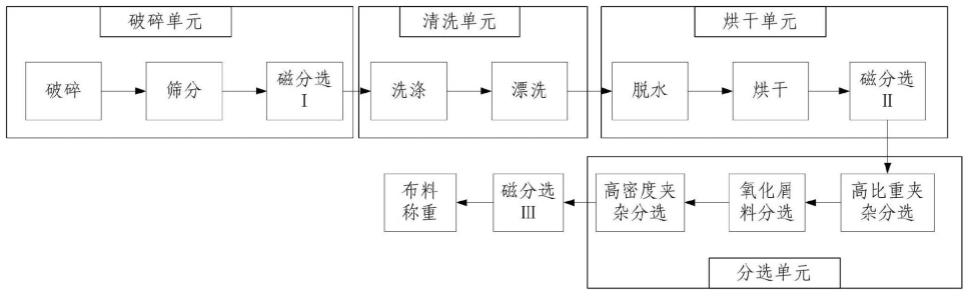

5.为解决上述技术问题,本实用新型采用的技术方案是:一种钛及钛合金屑料回收处理生产线,其特征在于:包括依次设置的破碎单元、清洗单元、烘干单元、分选单元和布料单元;

6.所述破碎单元包括依次设置的用于对钛及钛合金屑料破碎过滤的破碎模块、用于对破碎后屑料进行筛分的筛分模块和用于对筛分后屑料进行磁分选的磁分选i;

7.所述清洗单元包括依次设置的三个用于对磁分选i后屑料进行洗涤的洗涤模块和三个用于对洗涤后屑料进行漂洗的漂洗模块,所述洗涤模块和所述漂洗模块结构相同;

8.所述烘干单元包括依次设置的用于对漂洗后屑料进行脱水的脱水模块、用于对脱水后屑料进行烘干的烘干模块和用于对烘干后屑料进行磁分选的磁分选ⅱ;

9.所述分选单元为至少一种分选模块。

10.上述的一种钛及钛合金屑料回收处理生产线,其特征在于:所述分选单元为高比重夹杂分选模块、氧化屑料分选模块或者高密度夹杂分选模块中的一个或者两个以上。

11.上述的一种钛及钛合金屑料回收处理生产线,其特征在于:所述高比重夹杂分选模块中筛板为金属筛板,所述金属筛板的孔径与所述金属筛板的厚度之比为0.5~1.5;

12.所述氧化屑料分选模块为位于钛及钛合金屑料抛射路径上的摄像机色选模块,用于获取钛及钛合金屑料图像,所述摄像机色选模块包括多组摄像机;

13.所述高密度夹杂分选模块包括x射线发生器和与位于x射线发生器配合的x射线探

测器,用于获取钛及钛合金屑料的x射线透视图。

14.上述的一种钛及钛合金屑料回收处理生产线,其特征在于:所述洗涤模块和所述漂洗模块均包括清洗主槽、储液槽和以及连接清洗主槽与储液槽的水泵,所述水泵的入口通过第一管线与储液槽连接,所述第一管线上设置有抽水阀,所述水泵的第一出口经第二管线与储液槽连接,所述第二管线上设置有回水阀,所述水泵的第二出口经过第三管线与过滤器连接,所述过滤器经过主进水管线和副进水管线与清洗主槽连接,所述主进水管线上设置有主进水阀和主压力表,所述副进水管线上设置有副进水阀;所述清洗主槽和储液槽均与进水总管连接。

15.上述的一种钛及钛合金屑料回收处理生产线,其特征在于:所述储液槽中设置有隔板,所述隔板的上部设置有过滤孔,所述隔板将储液槽分为左腔体和右腔体;

16.所述进水总管经过第一进水管与所述左腔体连通,所述第一进水管上设置有支路进水阀,所述左腔体上部设置有第一溢流管和第一排水管,所述第一排水管上设置有第一排水阀门;

17.所述右腔体上部设置有第二溢流管和第二排水管,所述第二排水管上设置有第二排水阀门,所述右腔体中设置有副液位传感器;

18.所述清洗主槽上设置有主溢流管和主排水管,所述主排水管上设置有主排水阀门,所述清洗主槽中设置有第一液位传感器和第二液位传感器,所述进水总管经过主进水管与清洗主槽连接,所述主进水管上设置有主路进水阀;

19.所述主排水管、第一溢流管、第二溢流管、所述第一排水管、所述第二排水管均连接总排水管;所述进水总管上设置有进水总阀。

20.上述的一种钛及钛合金屑料回收处理生产线,其特征在于:所述脱水模块包括风机、加热箱和与所述加热箱连通的脱水槽,所述风机通过管路与加热箱连接;

21.所述烘干模块包括隧道式烘干炉、与所述隧道式烘干炉连接的活性炭吸附箱、通过气管与活性炭吸附箱连接的循环冷却水箱以及与所述循环冷却水箱连接的抽风机;

22.所述脱水槽通过第一气管与氩气瓶连接,所述隧道式烘干炉通过第二气管与氩气瓶连接;

23.所述脱水槽为螺旋式脱水槽,所述脱水槽的出口与隧道式烘干炉的入口之间设置振动给料机。

24.上述的一种钛及钛合金屑料回收处理生产线,其特征在于:所述破碎模块包括锤式破碎机和通过皮带带动锤式破碎机工作的电动机,所述锤式破碎机的入口通道内设置有火焰探测器;

25.所述锤式破碎机内设置有喷淋机构,所述喷淋机构包括喷淋管和设置在所述喷淋管上的喷淋头,所述喷淋管上设置有流量表和阀门,所述喷淋管通过连接管连接水源;

26.所述锤式破碎机的出口设置有过滤网。

27.本实用新型与现有技术相比具有以下优点:

28.1、本实用新型通过设置破碎单元是为了对待回收的钛及钛合金屑料进行破碎、筛分和进行磁性材质剔除,得到磁分选i后屑料,以满足后续分选要求。

29.2、本实用新型设置三个用于对磁分选i后屑料进行洗涤的洗涤模块和三个用于对洗涤后屑料进行漂洗的漂洗模块,通过对钛及钛合金屑料的洗涤和清洗,从而便于后续分

选识别,从而提高了分选的准确度。

30.3、本实用新型设置烘干单元是为对漂洗后屑料进行脱水和烘干,得到烘干后屑料,且烘干后屑料经过磁分选ⅱ进行磁分选,得到磁分选ⅱ后屑料,通过多次磁分选从而提高了磁性材质夹杂剔除效果。

31.4、本实用新型设置分选单元为至少一种分选模块,可根据生产要求设置一种分选模块,或者设置两种以上分选模块,提高了适应范围。

32.5、本实用新型设置分选单元是为了对磁分选ⅱ后屑料进行分选,得到分选后屑料和废料,分选后屑料经过布料单元,废料进入集料桶,分选后屑料回收至样品桶,从而以剔除高比重夹杂、氧化屑料或者/和高密度夹杂如含金属钨屑料。

33.综上所述,本实用新型设计合理,将钛及钛合金铸锭、板坯、锻件、棒材扒皮及机加工过程中产生的屑料进行破碎、筛分、磁选、洗涤、漂洗、烘干、分选、布料回收,实现钛及钛合金屑料回收,提高了钛及钛合金屑料质量,以剔除高比重屑料、氧化屑料或高密度夹杂如含金属钨屑料。

34.下面通过附图和实施例,对本实用新型的技术方案做进一步的详细描述。

附图说明

35.图1为本实用新型的结构示意图。

36.图2-1为本实用新型破碎模块的结构示意图。

37.图2-2为本实用新型喷淋机构的结构示意图。

38.图3为本实用新型洗涤模块和漂洗模块的结构示意图。

39.图4为本实用新型脱水模块和烘干模块的结构示意图。

40.图5为本实用新型氧化屑料分选模块的结构示意图。

41.图6为本实用新型高密度夹杂分选模块的结构示意图。

42.附图标记说明:

43.1-1-电动机;1-2-皮带;1-3-锤式破碎机;

44.1-4-入口通道;1-5-火焰探测器;1-6-阀门;

45.1-7-流量表;1-8-喷淋管;1-9-喷淋头;

46.1-10-连接管;4-1-清洗主槽;4-3-抽水阀;

47.4-4-水泵;4-5-过滤器;

48.4-6-主进水阀;4-7-副进水阀;4-8-主压力表;

49.4-9-第一液位传感器;4-10-第二液位传感器;4-11-副液位传感器;

50.4-12-主溢流管;4-13-主排水阀门;4-14-主路进水阀;

51.4-15-支路进水阀;4-16-左腔体;4-17-隔板;

52.4-18-第一溢流管;4-19-第一排水阀门;4-20-第二排水阀门;

53.4-21-第二溢流管;4-22-储液槽;4-23-滤盖;

54.4-24-回水阀;4-25-进水总管;4-26-进水总阀;

55.4-27-总排水管;5-振动给料机;6-1-风机;

56.6-2-管路;6-3-加热箱;6-4-脱水槽;

57.6-5-第一气管;6-6-氩气瓶;

58.7-1-隧道式烘干炉;7-2-活性炭吸附箱;

59.7-3-气管;7-4-循环冷却水箱;7-5-抽风机;

60.7-6-第二气管;8-1-上摄像机;8-2-下摄像机;

61.8-3-第一皮带输送机;9-1-x射线发生器;9-2-x射线探测器;

62.9-3-第二皮带输送机。

具体实施方式

63.实施例1

64.如图1至图6所示,本实用新型的一种钛及钛合金屑料回收处理生产线,包括依次设置的破碎单元、清洗单元、烘干单元、分选单元和布料单元;

65.所述破碎单元包括依次设置的用于对钛及钛合金屑料破碎过滤的破碎模块、用于对破碎后屑料进行筛分的筛分模块和用于对筛分后屑料进行磁分选的磁分选i;

66.所述清洗单元包括依次设置的三个用于对磁分选i后屑料进行洗涤的洗涤模块和三个用于对洗涤后屑料进行漂洗的漂洗模块,所述洗涤模块和所述漂洗模块结构相同;

67.所述烘干单元包括依次设置的用于对漂洗后屑料进行脱水的脱水模块、用于对脱水后屑料进行烘干的烘干模块和用于对烘干后屑料进行磁分选的磁分选ⅱ;

68.所述分选单元为至少一种分选模块。

69.本实施例中,所述分选单元为高比重夹杂分选模块、氧化屑料分选模块或者高密度夹杂分选模块中的一个或者两个以上。

70.本实施例中,所述高比重夹杂分选模块中筛板为金属筛板,所述金属筛板的孔径与所述金属筛板的厚度之比为0.5~1.5;

71.所述氧化屑料分选模块为位于钛及钛合金屑料抛射路径上的摄像机色选模块,用于获取钛及钛合金屑料图像,所述摄像机色选模块包括多组摄像机;

72.所述高密度夹杂分选模块包括x射线发生器9-1和与位于x射线发生器9-1配合的x射线探测器9-2,用于获取钛及钛合金屑料的x射线透视图。

73.本实施例中,所述洗涤模块和所述漂洗模块均包括清洗主槽4-1、储液槽4-22和以及连接清洗主槽4-1与储液槽4-22的水泵4-4,所述水泵4-4的入口通过第一管线与储液槽4-22连接,所述第一管线上设置有抽水阀4-3,所述水泵4-4的第一出口经第二管线与储液槽4-22连接,所述第二管线上设置有回水阀4-24,所述水泵4-4的第二出口经过第三管线与过滤器4-5连接,所述过滤器4-5经过主进水管线和副进水管线与清洗主槽4-1连接,所述主进水管线上设置有主进水阀4-6和主压力表4-8,所述副进水管线上设置有副进水阀4-7;所述清洗主槽4-1和储液槽4-22均与进水总管4-25连接。

74.本实施例中,所述储液槽4-22中设置有隔板4-17,所述隔板4-17的上部设置有过滤孔,所述隔板4-17将储液槽4-22分为左腔体4-16和右腔体;

75.所述进水总管4-25经过第一进水管与所述左腔体4-16连通,所述第一进水管上设置有支路进水阀4-15,所述左腔体4-16上部设置有第一溢流管4-18和第一排水管,所述第一排水管上设置有第一排水阀门4-19;

76.所述右腔体上部设置有第二溢流管4-21和第二排水管,所述第二排水管上设置有第二排水阀门4-20,所述右腔体中设置有副液位传感器4-11;

77.所述清洗主槽4-1上设置有主溢流管4-12和主排水管,所述主排水管上设置有主排水阀门4-13,所述清洗主槽4-1中设置有第一液位传感器4-9和第二液位传感器4-10,所述进水总管4-25经过主进水管与清洗主槽4-1连接,所述主进水管上设置有主路进水阀4-14;

78.所述主排水管、第一溢流管4-18、第二溢流管4-21、所述第一排水管、所述第二排水管均连接总排水管4-27;所述进水总管4-25上设置有进水总阀4-26。

79.本实施例中,所述脱水模块包括风机6-1、加热箱6-3和与所述加热箱6-3连通的脱水槽6-4,所述风机6-1通过管路6-2与加热箱6-3连接;

80.所述烘干模块包括隧道式烘干炉7-1、与所述隧道式烘干炉7-1连接的活性炭吸附箱7-2、通过气管7-3与活性炭吸附箱7-2连接的循环冷却水箱7-4以及与所述循环冷却水箱连接的抽风机7-5;

81.所述脱水槽6-4通过第一气管6-5与氩气瓶6-6连接,所述隧道式烘干炉7-1通过第二气管7-6与氩气瓶6-6连接;

82.所述脱水槽6-4为螺旋式脱水槽,所述脱水槽6-4的出口与隧道式烘干炉7-1的入口之间设置振动给料机5。

83.本实施例中,所述破碎模块包括锤式破碎机1-3和通过皮带1-2带动锤式破碎机1-3工作的电动机1-1,所述锤式破碎机1-3的入口通道1-4内设置有火焰探测器1-5;

84.所述锤式破碎机1-3内设置有喷淋机构,所述喷淋机构包括喷淋管1-8和设置在所述喷淋管1-8上的喷淋头1-9,所述喷淋管1-8上设置有流量表1-7和阀门1-6,所述喷淋管1-8通过连接管1-10连接水源;

85.所述锤式破碎机1-3的出口设置有过滤网。

86.本实施例中,实际使用时,磁分选i、磁分选ⅱ和磁分选ⅲ可参考永磁磁选机,或者其他能实现同样功能的磁选机。

87.本实施例中,需要说明的是,屑料的粒径为屑料的最大长度。

88.本实施例中,实际使用时,所述高比重夹杂分选模块可参考本领域技术的比重分选机,比重小的钛及钛合金屑料因吹气而浮起并沿振动金属筛板的倾斜面向下方滚动并被排除,比重大的屑料伴随金属筛板的振动而顺着其倾斜面向上方移动并被分选出。

89.本实施例中,所述摄像机色选模块包括3组摄像机,3组摄像机的光轴与水平线的夹角逐渐增大,每组摄像机的光轴重合,每组摄像机均包括位于钛及钛合金屑料经第一皮带输送机8-3抛射路径上侧的上摄像机8-1和位于钛及钛合金屑料经第一皮带输送机8-3抛射路径下侧的下摄像机8-2。

90.本实施例中,实际使用时,水平线为第一皮带输送机8-3进程方向。

91.本实施例中,x射线发生器9-1位于钛及钛合金屑料经第二皮带输送机9-3的上方,x射线探测器9-2位于钛及钛合金屑料经第二皮带输送机9-3的下方。

92.本实施例中,实际使用时,利用摄像头进行色选可采用本领域色选机常规技术手段。

93.本实施例中,实际使用时,利用x射线发生器4-1和x射线探测器4-2进行不同密度分选可采用本领域常规技术手段,或者如专利

94.202110292200.9中的识别装置。

95.本实施例中,实际使用时,在实际回收过程中钛及钛合金屑料会产生局部氧化,以使钛及钛合金屑料的颜色改变,因此通过上摄像机8-1和下摄像机8-2进图像采集获取钛及钛合金屑料图像,通过钛及钛合金屑料图像中的r分量、g分量及b分量不满足分选设定要求值,以实现通过颜色识别氧化屑料进行剔除,从而得到氧化分选后屑料。

96.本实施例中,实际使用时,高密度夹杂如含金属钨屑料密度大于钛及钛合金屑料,x射线发生器9-1发射的x射线穿过高密度夹杂如含金属钨屑料时被吸收的多,x射线探测器9-2接收到的x射线弱,x射线透视图中高密度夹杂如含金属钨屑料灰度值和钛及钛合金屑料灰度值不相同,从而剔除高密度夹杂如含金属钨屑料,得到高密度夹杂分选后屑料。

97.本实施例中,实际使用时,所述分选单元为两个以上时,则需要钛及钛合金屑料依次经过两个以上模块进行分选。

98.本实施例中,实际使用时,所述漂洗模块和所述洗涤模块的结构相同。

99.本实施例中,实际使用时,所述洗涤模块中除盐水添加nd-300高效去污剂,可根据实际需求进行调整例如去油剂、其他去污剂等,所述漂洗模块中添加的是除盐水。

100.本实施例中,所述布料单元参考专利号为202211426507.4的中国实用新型专利一种钛及钛合金屑料分选收集取样装置中的钛及钛合金屑料分选收集取样装置。

101.本实施例中,根据实际需要增减分选模块中的皮带输送机和布料单元中皮带输送机。

102.本实施例中,需要说明的是,布料单元中金属成分检测仪实现钛及钛合金屑料中金属成分的检测分选,可根据实际分选要求进行增减。

103.本实施例中,电动机1-1通过通过皮带1-2带动锤式破碎机1-3工作,并将待回收的钛及钛合金屑料持续通过入口通道1-4送入锤式破碎机1-3进行破碎,破碎后屑料经过锤式破碎机1-3出口进入过滤网,所述过滤网对破碎后屑料进行过滤,得到破碎过滤后屑料;其中,在锤式破碎机1-3工作过程中,火焰探测器1-5实时检测,当火焰探测器1-5探测到火焰时,阀门1-6打开,通过喷淋管1-8上的喷淋头1-9进行灭火,且流量表1-7对喷淋管1-8中流量检测满足喷淋要求。

104.本实施例中,将漂洗后屑料经过脱水模块脱水,具体过程如下:风机6-1通过管路6-2将加热箱6-3中热气吹入脱水槽6-4中,从而对脱水槽6-4中的漂洗后屑料进行脱水;其中,在脱水过程中,脱水槽6-4中的火焰探测器实时检测,当火焰探测器探测到火焰时,氩气瓶6-6打开,通过第一气管6-5为脱水槽6-4中通入氩气进行灭火。

105.本实施例中,隧道式烘干炉7-1中也设置火焰探测器,在烘干过程中,火焰探测器实时检测,当火焰探测器探测到火焰时,氩气瓶6-6打开,通过第二气管7-6为隧道式烘干炉7-1中通入氩气进行灭火。

106.本实施例中,实际使用时,活性炭吸附箱7-2和循环冷却水箱7-4对隧道式烘干炉7-1的气体进行过滤和降温,便于抽风机7-5抽吸排空。

107.本实施例中,设置第一液位传感器4-9对清洗主槽4-1中的液位进行检测,以使第一液位传感器4-9检测到的液位不低于第一液位设定值,满足超声波洗涤和漂洗要求;

108.设置第二液位传感器4-10对清洗主槽4-1中的液位进行检测,以使第二液位传感器4-10检测到的液位不低于第二液位设定值,满足高温洗涤和漂洗要求。

109.本实施例中,初始使用时,操作进水总阀4-26和主路进水阀4-14打开,进水总管中

4-25的除盐水经过主进水管进入清洗主槽4-1注水至要求值,然后操作主路进水阀4-14关闭;

110.操支路进水阀4-15打开,进水总管中4-25的除盐水经过所述第一进水管进入左腔体4-16,经过所述左腔体4-16沉淀后通过隔板4-17溢流进入右腔体,直至右腔体满足要求值;

111.本实施例中,洗涤或漂洗时:主进水阀4-6打开,水泵4-4从右腔体抽取的水依次通过过滤器4-5和所述主进水管线进入清洗主槽4-1,在所述主进水管线注水的过程中,主压力表4-8检测到的主进水管线的压力大于压力要求值时,操作副进水阀4-7打开,以使所述副进水管线也为清洗主槽4-1注水;

112.当主压力表4-8不显示压力数据,操作回水阀4-24打开,以使水泵4-4抽的水通过第二管线进入储液槽4-22。

113.本实施例中,实际使用时,所述第一管线的入口伸入储液槽4-22,且入口端设置有滤盖4-23。

114.本实施例中,实际使用时,所述副液位传感器4-11对储液槽4-22的液位进行检测,以使储液槽4-22的液位满足液位要求值。

115.本实施例中,实际使用时,第一排水阀门4-19和第二排水阀门4-20实现所述左腔体4-16和右腔体的排液;

116.第一溢流管4-18和第二溢流管4-21实现所述左腔体4-16和右腔体溢流时的排液。

117.本实施例中,实际使用时,主溢流管4-12实现清洗主槽4-1和储液槽4-22的连通,以使清洗主槽4-1的液体流入储液槽4-22,避免清洗主槽4-1液位高。

118.本实用新型具体使用时,首先是屑料的破碎:将待回收的钛及钛合金屑料进行破碎过滤,得到破碎过滤后屑料;其中,破碎过滤后屑料的粒径不超过15mm;破碎过滤后屑料经过筛分模块2进行筛分,得到筛分后屑料;其中,筛分后屑料的粒度为2mm~15mm;将筛分后屑料经过磁分选i进行磁性材质剔除,得到磁分选i后屑料;

119.接着是屑料的清洗:将磁分选i后屑料经过洗涤模块洗涤,得到洗涤后屑料;将洗涤后屑料经过漂洗模块漂洗,得到漂洗后屑料;

120.其次是屑料的烘干:将漂洗后屑料经过脱水模块脱水,得到脱水后屑料;将脱水后屑料料经过烘干模块烘干,得到烘干后屑料;将烘干后屑料料经过磁分选ⅱ进行磁性材质剔除,得到磁分选ⅱ后屑料;

121.最后是屑料的分选和回收

122.对磁分选ⅱ后屑料经过分选单元,得到分选后屑料和废料;分选后屑料经过磁分选ⅲ和布料单元,废料进入集料桶,分选后屑料回收至样品桶。

123.本实施例中,将磁分选i后屑料经过洗涤模块洗涤,得到洗涤后屑料,具体过程如下:

124.将磁分选i后屑料经过第一洗涤模块的清洗主槽4-1进行第一次洗涤,得到第一次洗涤后屑料;其中,第一洗涤模块的清洗主槽4-1中设置超声波清洗且添加去污剂;将第一次洗涤后屑料经过第二洗涤模块的清洗主槽4-1进行第二次洗涤,得到第二次洗涤后屑料;其中,第二洗涤模块的清洗主槽4-1中添加去污剂;将第二次洗涤后屑料经过第三洗涤模块的清洗主槽4-1进行第三次洗涤,得到洗涤后屑料;其中,第三洗涤模块的清洗主槽4-1中添

加去污剂;

125.将洗涤后屑料经过漂洗模块漂洗,得到漂洗后屑料,具体过程如下:将洗涤后屑料经过第一漂洗模块的清洗主槽4-1进行第一次漂洗,得到第一次漂洗后屑料;其中,第一漂洗模块的清洗主槽4-1中设置超声波清洗工作且添加除盐水;将第一次漂洗后屑料经过第二漂洗模块的清洗主槽4-1进行第二次漂洗,得到第二次漂洗后屑料;其中,第二漂洗模块的清洗主槽4-1中添加除盐水;将第二次漂洗后屑料经过第三漂洗模块的清洗主槽4-1进行第三次漂洗,得到漂洗后屑料;其中,第二漂洗模块的清洗主槽4-1中添加除盐水。

126.综上所述,本实用新型设计合理,将钛及钛合金铸锭、板坯、锻件、棒材扒皮及机加工过程中产生的屑料进行破碎、筛分、磁选、洗涤、漂洗、烘干、分选、布料回收,实现钛及钛合金屑料回收,提高了钛及钛合金屑料质量,以剔除高比重屑料、氧化屑料或高密度夹杂如含金属钨屑料。

127.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型作任何限制,凡是根据本实用新型技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本实用新型技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1