本发明属于高盐废水处理领域,涉及一种石灰皂化法制环氧丙烷生产废水的超低排放处理方法。

背景技术:

1、环氧丙烷生产工艺主要包括氯醇法、共氧化法和双氧水氧化法。氯醇法制环氧丙烷包括石灰皂化法制环氧丙烷和烧碱皂化法制环氧丙烷。目前,国内工业化装置多为石灰皂化法制环氧丙烷,其生产废水具有高温(70~90℃)、高ph(10~14)、高盐(cacl2含量为3.5~4.5%)、高ss(0.3~0.5%)等特点,且cod为600~2000mg/l。据悉,每生产1t环氧丙烷会产生45~55t废水和2t废渣[1]-[6]。据统计,2018年国内氯醇法(石灰皂化法)环氧丙烷装置规模为193.2万t/a,废水排放规模为9660~15456万m3/a。石化皂化法制环氧丙烷行业面临极大的环保压力[1]。

2、天津某环氧丙烷污水站原工艺为初沉池-活性污泥曝气池-一沉池、接触氧化池-终沉池,在进水氯离子(cl-)为10000~15000mg/l、cod≤1000mg/l、nh3-n≤20mg/l条件下出水cod为40~150mg/l、nh3-n为7~25mg/l,不能稳定达到排放标准。天津市交通建筑设计院柯雄峰等[5]对污水站进行改造,改造后工艺为初沉池-缺氧/好氧池(水力停留时间hrt为19.4h)-二沉池-接触氧化池(hrt为21.4h)-终沉池-混凝过滤池,改造完成后,生化段总停留时间hrt为40.8h,在处理水量约1600m3/h,稀释进水cl-约15000mg/l、ph约10.5~11.8、cod约520~782mg/l、nh3-n约11.73~14.34mg/l条件下,出水ph为7.14~7.63,cod约25~35mg/l,nh3-n约4.2~7.4mg/l。据了解,该套环氧丙烷装置因污水不能稳定达标,已被关停。

3、山东某公司环氧丙烷污水站原有废水处理工艺为“一级沉淀-均质调节、二级沉淀-曝气池-二沉池-接触氧化池-絮凝沉淀”,因运行不稳定,出水cod不能稳定达标进行改造。惠天翔等[4]在二沉池与接触氧化池之间增加中间池、abr池和好氧池,abr池和好氧池的停留时间分别为6h和6h,并投加营养源(红糖与白糖)和悬浮球形填料进行培养。试运行期间在稀释进水且cl-平均值为17282mg/l、cod为440~730mg/l,最终出水cod为30~45mg/l,但长期运行后发现abr池和好氧池对于改善污水站出水水质没有作用,目前该污水站中间池、abr池、好氧池已停用。

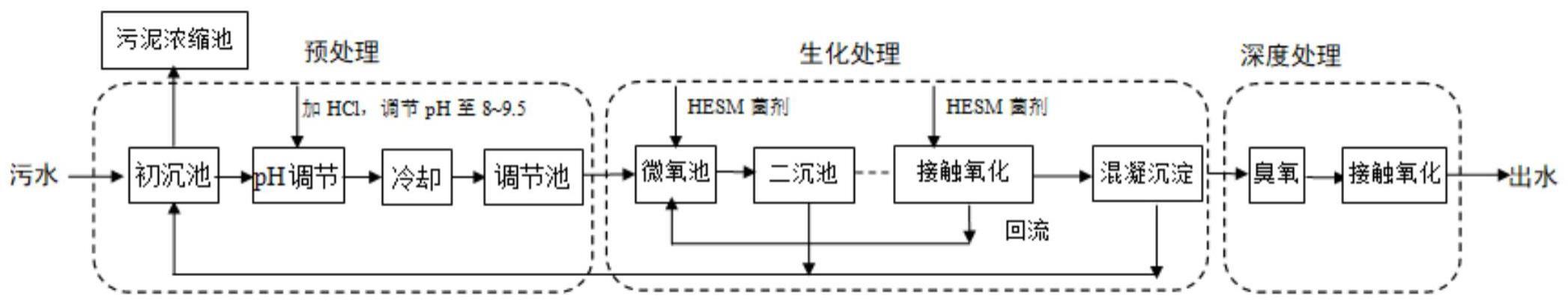

4、如前所述,目前国内石化皂化法制环氧丙烷污水站普遍采用预处理(例如:喷雾冷却+静置沉降)+两段生化法(曝气活性污泥法+接触氧化法)+混凝沉淀工艺(如图1),稳定运行状态下废水可以处理达到国家或地方排放标准,但仍存在以下问题:

5、(1)污水站运行不稳定,抗冲击能力差,若来水不稳定,则出水cod难以稳定达标。

6、(2)部分污水站在进水cod比较稳定的情况下,稳定运行状态生化出水cod一般在40~60mg/l。

7、(3)石灰皂化法制环氧丙烷废水ph为10~12,造成喷雾冷却塔、管道和各种管道设备结垢严重;而且废水中氯离子含量高达15000~28000mg/l,设备管道腐蚀严重;污水站维修成本高。

8、(4)石灰皂化法制环氧丙烷废水通常未经中和,而是在碱性条件(ph 10~12)直接进入曝气池[2]-[6]。曝气条件下废水中ca(oh)2与co2反应生成caco3,污泥灰分可达到70~90%以上。目前,各环氧丙烷污水站曝气池污泥浓度典型控制值为15000~30000mg/l,或导致严重的曝气池污泥淤积,或者采用强射流曝气等高鼓风能耗工艺,造成废水处理处理成本增加。

9、(5)环氧丙烷皂化废水中含有二氯丙烷、二氯异丙醚等难降解污染物,废水含盐量高达3%~4.5%,各环氧丙烷污水站生化段(曝气池+接触氧化池)设计水力停留时间hrt通常在35~60h,其中曝气池hrt为21~42h,接触氧化池hrt为12~21h,曝气池污泥负荷和接触氧化池容积负荷都处于较低水平。部分企业对环氧丙烷污水站提标改造,简单采取增加生化段池容和水力停留时间hrt的方法,进一步增加投资和运行成本。

10、目前,国内石灰皂化法制环氧丙烷废水主要执行《城镇污水处理厂污染物排放标准》、《石油化工行业污染物排放标准》或所在地区的地方污水排放标准。随着环境质量改善目标的不断趋严,已有部分地区要求污水排放标准提高至cod≤30mg/l、toc≤10mg/l,石灰皂化法环氧丙烷行业尚缺乏相应的工艺技术。

11、参考文献:

12、1.王丽梅.环氧丙烷生产废水产生及处理现状分析[j].山东化工,2018,47(7):170-173,177.

13、2.刘正.环氧丙烷高温、高ph、高盐废水处理[j].中国水污染防治技术装备论文集,2004年第十一期:194-197.

14、3.孟庆凡.高含盐环氧丙烷废水生化处理的研究[j].工业用水与废水,2000,31(1):19-21.

15、4.惠天翔,汪晓军.高含盐环氧丙烷生产废水处理工程改造[j].中国给水排水,2017,33(6):95-97.

16、5.柯雄峰,陈晓英.环氧丙烷生产废水处理改造工程设计[j].中国给水排水,2014,30(24):72-79.

17、6.江涛,刘勇.不同含盐量环氧丙烷废水处理效率的研究[j].中国氯碱,2014,1(1):39-40.

技术实现思路

1、本发明的目的是提供一种稳定、高效且经济的石灰皂化法制环氧丙烷生产废水的超低排放处理方法,使环氧丙烷生产废水稳定处理至cod<30mg/l或toc<10mg/l。

2、所述石灰皂化法制环氧丙烷生产废水中,cacl2含量约4.0~4.5%,cod为500~1000mg/l、toc为160~360mg/l、nh3-n为1~5mg/l、tn为5~15mg/l、ph 10~12。

3、本发明的目的是通过以下技术方案实现的:

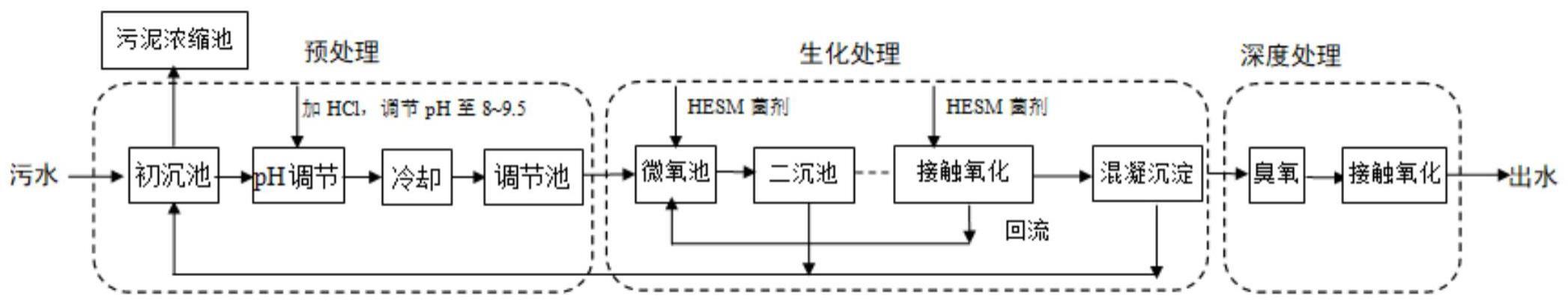

4、一种石灰皂化法制环氧丙烷生产废水的超低排放处理方法,包括:预处理、高盐生化处理和深度处理;

5、预处理段工艺流程为初沉池-ph调节-冷却-调节池:废水先在初沉池中预沉降去除悬浮物,然后加盐酸调节ph为8.0~9.5,再通过冷却塔降温至30~38℃后进入调节池。

6、高盐生化处理段工艺流程为:经过预处理的废水依次进入微氧池、二沉池、接触氧化池、混凝沉淀池;所述微氧池活性污泥浓度mlss为6000~15000mg/l、水力停留时间hrt为8~12h、溶解氧do为0.4~1.0mg/l;接触氧化池采用生物绳填料,生物填料直径为20~30mm、填料安装间距为50~60mm、填料安装密度为接触氧化池有效池容的60~80%,接触氧化池水力停留时间hrt为12~24h并分成3格、溶解氧为4.0~6.0mg/l;

7、所述微氧池和接触氧化池均投加适盐微生物;

8、所述微氧池与接触氧化池投加生物促进剂;所述生物促进剂为生物活性磷、耐盐酵母提取物、玉米浆干粉中的一种或多种;

9、所述混凝沉淀池产生的污泥与二沉池排放的污泥全部回流至预处理段进水口,与废水充分搅拌混合,在初沉池进行沉降分离。通过污泥回流,不仅可以提高环氧丙烷生产废水在初沉池的泥水分离效果,对废水中的难降解cod也具有一定的吸附去除作用;而且,产生的污泥都从初沉池中排出再脱水,减少了污泥调理步骤,降低了不同污泥脱水操作难度。

10、深度处理段采用臭氧氧化-接触氧化耦合工艺:所述臭氧氧化采用o3/h2o2工艺,臭氧氧化池水力停留时间hrt为2h,其中臭氧接触区0.5h,臭氧反应区1.0h,臭氧脱气区0.5h;所述接触氧化分成2格,水力停留时间为4h,每格的停留时间均为2h,其中接触氧化第一格出水回流至臭氧氧化池臭氧接触区,回流比为100~200%;

11、优选的,所述微氧池活性污泥浓度mlss为8000~10000mg/l、水力停留时间hrt为8h、溶解氧do为0.4~0.8mg/l;接触氧化池采用生物绳填料,生物填料直径为25mm、填料安装间距为50mm、填料安装密度为接触氧化池有效池容的75%,接触氧化池水力停留时间hrt为15h并分成3格、溶解氧为4.0~5.0mg/l。

12、优选的,所述废水预处理段加盐酸调节ph为9.0~9.4;所述微氧池mlvss为3000~4000mg/l,溶解氧为0.5~0.6mg/l。

13、优选的,所述适盐微生物为适盐脱氮微生物菌剂。

14、优选的,所述微氧池中生物促进剂的投加量为10~100mg/l;所述接触氧化池生物促进剂的投加量为2~20mg/l。

15、优选的,所述生物活性磷是可生物降解且不与环氧丙烷废水中cacl2发生沉淀反应的有机磷;进一步优选,所述生物活性磷为磷酸三丁酯或三磷酸腺苷。

16、优选的,所述耐盐酵母提取物是利用两株耐盐假丝酵母lh-y.0003、lh-y.0004在nacl含量5%、糖蜜为碳源,ph为3.0~5.0,温度为30~35℃,溶解氧为0.3~0.6mg/l条件下培养至菌体生物量浓度为10000~20000mg/l,离心浓缩呈酵母乳,经自溶、酶解、灭活、固液分离、真空浓缩、喷雾干燥加工制成;所述菌种保藏于中国普通微生物菌种保藏管理中心。

17、耐盐假丝酵母lh-y.0003的分类命为耐盐酵母candida prachuapensis,于2019年12月9日保藏于中国普通微生物菌种保藏管理中心,地址:北京市朝阳区北辰西路1号院3号,保藏编号为cgmcc no.19111。

18、耐盐假丝酵母lh-y.0004的分类命为阿塞假丝酵母candida aaseri,于2019年12月9日保藏于中国普通微生物菌种保藏管理中心,地址:北京市朝阳区北辰西路1号院3号,保藏编号为cgmcc no.19112。

19、优选的,所述混凝沉淀池产生的污泥与二沉池排放的污泥在初沉池混合后,投加阳离子高分子絮凝剂进行沉淀,阳离子高分子絮凝剂的投加浓度为0.5~2.0mg/l。

20、优选的,o3/h2o2工艺中,h2o2与臭氧投加质量比为0.5:1~0.6:1,且臭氧投加量为5~15mg/l。

21、与现有技术相比,本发明有益的技术效果包括:

22、1、本发明先对废水进行预处理,有益效果包括:

23、①通过污泥吸附作用,提高了预处理段的cod去除率;

24、②所有污泥都通过初沉池排出并进行压滤,简化了污泥脱水工艺,减少了污泥调理步骤,降低污泥脱水费用。

25、③将废水ph从10.5~12降至8.0~9.5,可减少冷却塔的结垢问题,高盐生化段污泥中的无机污泥占比减少,即高盐生化段活性污泥mlvss/mlss可从10%~20%提高至25%~40%。

26、2、本发明采用微氧+接触氧化工艺对废水进行生化处理,通过投加适盐微生物及生物促进剂,废水处理生化段总停留时间hrt可缩短至20~36h,高盐生化处理段出水cod可从40~60mg/l降至25~35mg/l。

27、3、本发明采用o3/h2o2-生化耦合工艺对废水进行深度处理,在臭氧投加量为5~15mg/l,在高盐生化处理段出水cod为25~35mg/l的情况下,深度处理最终出水cod可降至15~25mg/l。