一种NMP回收废液的精馏提纯系统及工艺的制作方法

本发明属于nmp回收废液精馏分离、提纯,涉及一种nmp回收废液的精馏提纯系统及工艺。

背景技术:

1、近几年用于汽车和紧凑型电力供给的大功率、高能量密度的锂电池的需求量呈爆发式的增长。在锂电池制造生产线上,大量使用且价格昂贵的n-甲基吡咯烷酮溶剂(nmp),占据了电池制造成本的很大一部分。

2、nmp(n-甲基吡咯烷酮)是一种无色透明液体,化学稳定性和热稳定性好,极性高,挥发性低,能与水及许多有机溶剂无限混溶,是最常用且非常重要的锂离子电池辅材之一,在锂离子电池前段配料过程中被普遍使用的溶剂,其作为pvdf溶剂,导电材料的分散介质参与浆料分散,形成介质均匀,在一定粘度范围内长时间保持稳定的浆料,在浆料中nmp的含量在95%左右。但是nmp在锂电池制作过程中只是在涂布阶段作为浆料的主要液体载体,并不进入锂电池的产品中,在涂布烘烤阶段这95%左右的nmp都要挥发掉,如果随用随弃,既不经济又不环保,必须加以回收。

3、面对其高昂的价格和环境问题,回收利用生产过程中产生的含nmp废液是主流方向,但由于制备电极材料时,随溶剂挥发会带出一部分重杂化合物和金属离子、游离胺等,回收得到的nmp纯度很低,使回收得到的nmp无法直接用作溶剂重复利用。目前,现有技术也公开了多种可以用于对废液中nmp进行精馏提纯、回收的方法,虽然可能都能提纯达到再利用的程度,但是大都存在回收成本高,可操作性差。因此,寻找一种能获得极高纯度的nmp产品,且高效节能的nmp提纯系统及其方法很有必要。

技术实现思路

1、本发明目的在于提供一种nmp回收废液的精馏提纯系统及工艺。

2、如现有技术中国专利cn217780952u公开了一种nmp回收废液精馏提纯系统,通过在精馏之前对nmp先进行过滤前处理,通过过滤器过滤掉nmp回收废液中的大颗粒的杂质,提高后续处理的效率,而后采用三级精馏单元对前处理后的nmp回收废液进行精馏提纯处理。nmp回收废液里除了含有无机颗粒物外还含有大分子的有机物、金属离子,无机固体颗粒采用过滤的方法是可以除掉的,但是有机大分子是滤不掉的,采用上述类似的方案会存在如下的问题:一方面,在精馏提纯时废液都是通过塔的中部进入精馏塔,会造成废液中的大分子有机物附着在精馏塔的填料上,随着废液处理量的增加,积累的大分子有机物会越来越多,到一定量就会堵塞填料上空隙,并且无法清洗,使精馏塔无法工作,此时只能选择更换填料,换填料时需要停产,还需要人工,材料等,势必导致生产成本的增加;另一方面,虽然采用了多级精馏单元对nmp回收废液进行精馏提纯,但是还是会存在nmp回收废液中有一部分金属离子被夹带到成品塔塔顶馏出,造成提纯得到的nmp产品中的金属离子超标,不能达到更高级别的高纯溶剂要求。

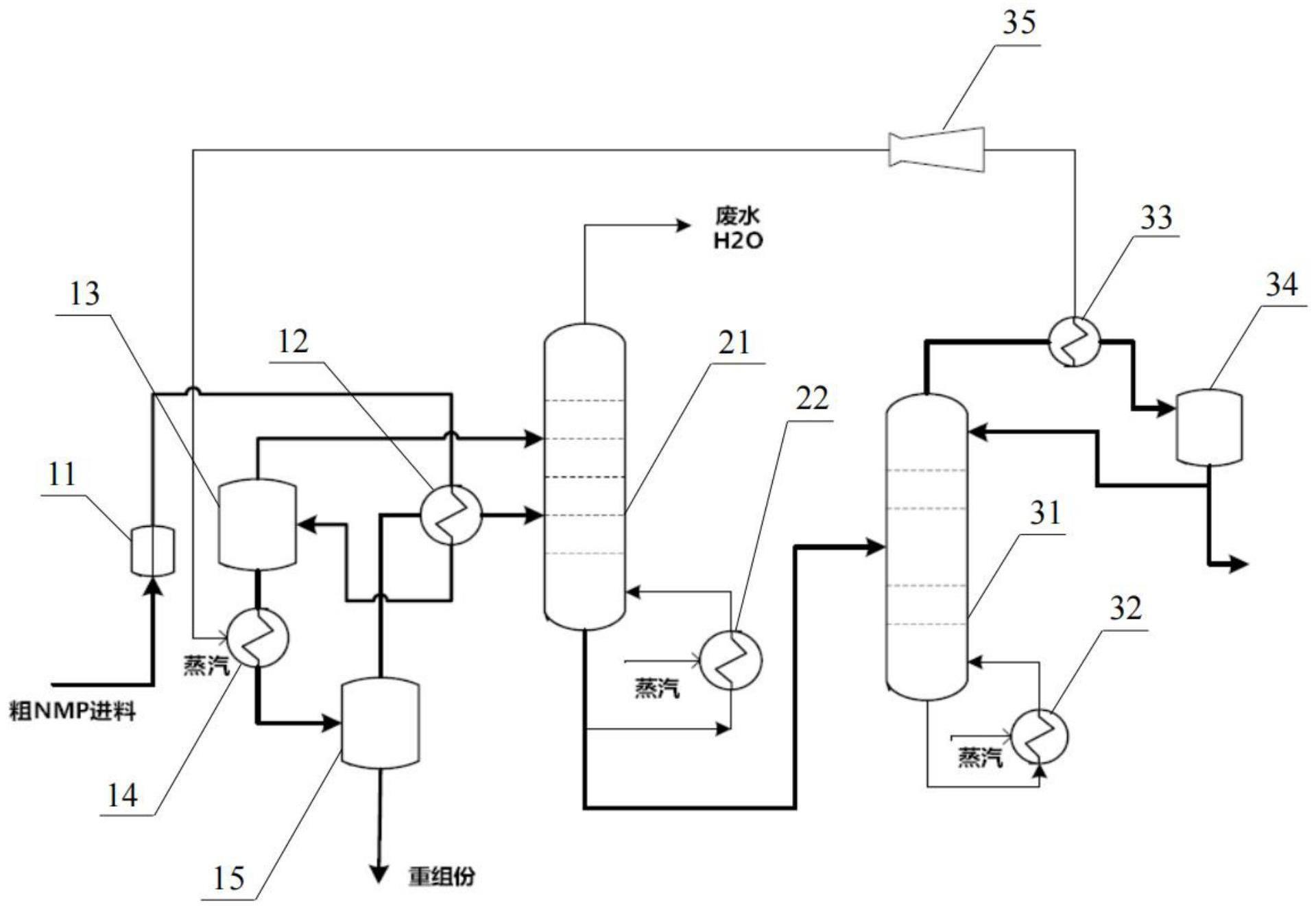

3、基于此,一方面,本发明提供了一种nmp回收废液的精馏提纯系统,所述系统包括:

4、前处理单元,其包括第一换热器、气液分离器、第二换热器、缓冲罐;

5、二级精馏单元,其包括串联设置的第一精馏塔以及第二精馏塔;所述第一精馏塔设置有气相进料口以及液相进料口;

6、其中,所述nmp回收废液进入所述第一换热器进行一次汽化处理后,经所述气液分离器进行气液分离,其中得到的气相物料通过所述气相进料口进入所述第一精馏塔;

7、经所述气液分离器气液分离后得到的液相物料进入所述第二换热器进行二次汽化处理后,经所述缓冲罐进行气液分离,其中得到的气相物料经所述第一换热器冷凝成液体后,通过所述液相进料口进入所述第一精馏塔;所述第一换热器的热量来源于经所述缓冲罐进行气液分离后得到的气相物料被冷凝成液体时释放出的热量。

8、本发明中的nmp回收废液是从电池制作过程中回收回来的含nmp的回收废液,基于现有技术公开仅对nmp回收废液进行简单过滤后采用三塔精馏,或者对精馏部分的余热进行回收用于对nmp回收废液进行预加热后采用三塔精馏、也或是对精馏部分的余热进行回收用于对精馏前的nmp回收废液进行汽化,采用单一汽化进料的精馏提纯系统或者工艺,均不能实现本发明所提供的上述技术方案所能达到的技术效果,且采用传统的nmp回收废液精馏提纯工艺,所得到的nmp产品纯度最高能达到99.9%,而金属离子含量只能达到100ppb以下的级别。本发明选择将第二精馏单元第二精馏塔塔顶的馏出物余热进行回收,应用于前处理单元以及第一精馏单元,达到了余热回收、节约能耗的同时,利用回收的第二精馏单元第二精馏塔塔顶的馏出物的余热,对精馏前的nmp回收废液进行两次汽化前处理,通过特殊的工艺流程设计,在对nmp回收废液的两次汽化处理过程中,既解决了堵塔、nmp产品中的金属离子超标的问题,也通过对nmp回收废液采用气、液两相进料的方式结合双塔精馏提纯工艺,实现了对nmp回收废液的高效分离以及提纯,使得得到的nmp产品的纯度较高,可达到99.95%以上,金属离子达到3ppb以下的电子级产品。

9、在一些实施方案中,所述气相进料口设置在所述第一精馏塔的精馏段;所述液相进料口设置在所述第一精馏塔的近提馏段。

10、在一些实施方案中,所述第一精馏塔为填料塔,所述第一精馏塔均匀设置有三段填料;所述气相进料口设置在所述第一精馏塔的第一段和第二段之间;所述液相进料口设置在所述第一精馏塔的第二段和第三段之间。

11、在一些实施方案中,所述第二换热器还与所述第二精馏塔塔顶的第一冷凝器相连接,所述第二换热器的热量来源于对所述第二精馏塔的塔顶馏出物余热的回收。

12、在一些实施方案中,所述nmp回收废液经所述第一换热器进行一次汽化处理后的汽化率为20%-50%;优选地,所述一次汽化处理的汽化率为25%-40%;优选地,所述一次汽化处理的汽化率为30%-40%。在该步骤中,经过多次试验探究发现,此处的汽化率如果大于50%,进入到第一精馏塔内会增加塔顶流量,增大了能耗,如果汽化率小于20%,会导致第一精馏塔内下行轻组分太多,导致最终得到的产品纯度会下降。

13、在一些实施方案中,所述液相物料经所述第二换热器进行二次汽化处理后的汽化率为大于等于97%;优选地,所述二次汽化处理的汽化率为97%-100%;优选地,所述二次汽化处理的汽化率为98%-100%。在该步骤中,在探索中发现,如果二次换热汽化的汽化率低于97%,会影响最终产品的收率,而本发明中,将汽化率控制在97%及以上,即提高了最终nmp产品的纯度,又保证了收率。

14、此处需要说明的是,基于现有技术公开了在对nmp回收废液进行精馏提纯之前,对nmp回收废液进行汽化预处理,基于此,在对本发明技术方案的探索过程中,发现当选择采用单一的气相进料的方式将汽化后的nmp物料送入第一精馏塔内进行精馏提纯时,完全的气相进料可能因为无法建立工艺处理流程中的气液平衡,所以导致最终的nmp回收废液精馏提纯效果不是很好,且就算是采用气、液两相进料的方式,二次汽化处理过程中,不同的汽化率也会影响最终的精馏提纯结果。

15、在一些实施方案中,所述前处理单元还包括过滤器;

16、所述过滤器的出料口与所述第一换热器相连接,所述nmp回收废液先经所述过滤器进行过滤处理后,再经所述过滤器的出料口进入到所述第一换热器中进行一次汽化处理。

17、在一些实施方案中,所述第一精馏塔的塔顶出口依次连接设置有第一冷凝器、第一凝液罐。

18、在一些实施方案中,所述第一精馏塔的塔顶馏出物经所述第一冷凝器的冷凝后进入第一凝液罐,然后通过第一回流泵的输送,其中一部分回流进入所述第一精馏塔,另一部分采出至废水处理系统进行废水处理;所述回流比为0.5-2。

19、在一些实施方案中,所述第一精馏塔的塔釜出料口连接有第一再沸器,所述第一精馏塔的塔釜出料口与第二精馏塔的进料口相连接。

20、在一些实施方案中,所述第一精馏塔的塔釜物料,一部分经所述第一再沸器加热后返回至所述第一精馏塔内,另一部分经所述第二精馏塔的进料口进入到所述第二精馏塔。

21、在一些实施方案中,所述第二精馏塔的塔顶出料口依次连接有第二冷凝器和第二凝液罐。

22、在一些实施方案中,所述第二精馏塔塔顶分离出的nmp经过所述第二冷凝器的冷凝后进入所述第二凝液罐,然后通过第二回流泵的输送,一部分回流进入所述第二精馏塔,另一部分进入成品罐;所述回流比为0.5-2。

23、在一些实施方案中,所述第二精馏塔的塔釜出料口连接有第二再沸器和重组分罐。

24、在一些实施方案中,所述第二精馏塔的塔釜出料口得到的物料一部分通过所述第二再沸器的加热后返回所述第二精馏塔内精馏,另一部分进入重组分罐。

25、在一些实施方案中,所述系统还设置有:余热回收单元,所述余热回收单元设置有汽包、蒸汽增压机、压力控制装置。

26、在一些实施方案中,所述汽包与所述第二冷凝器相连接,所述汽包中的蒸汽冷凝液经所述第二冷凝器,与所述第二精馏塔的塔顶馏出物进行换热后,汽化为蒸汽再进入所述汽包内。

27、在一些实施方案中,所述压力控制装置对所述汽包内蒸汽的压力进行控制,所述蒸汽增压机对所述汽包中的蒸汽进行增压后,将所述增压后的蒸汽输送至所述第二换热器,与所述气液分离器气液分离后得到的液相物料进行换热,经所述换热后的蒸汽被冷凝为液体,进入所述汽包进行循环使用。

28、在一些实施方案中,所述余热回收单元还包括:所述蒸汽增压机对所述汽包中的蒸汽通过增压后,将所述增压后的蒸汽输送至所述第一再沸器,为所述第一再沸器提供热量来源。

29、在另一方面,本发明还提供了一种nmp回收废液的精馏提纯工艺,所述工艺基于所述的系统进行,所述工艺包括对所述nmp回收废液的前处理工艺、以及两级精馏提纯工艺,其中,所述前处理包括如下步骤:

30、(1)一次汽化处理:所述第一换热器对所述nmp回收废液进行一次汽化处理;

31、(2)一次气液分离:所述气液分离器对所述一次汽化处理后的物料进行一次气液分离;

32、(3)气相进料:将所述气液分离器气液分离后得到的气相物料经所述气相进料口进入所述第一精馏塔;

33、(4)二次汽化处理:所述第二换热器对所述一次气液分离后得到的液相物料进行二次汽化处理;

34、(5)二次气液分离:所述缓存罐对所述二次汽化处理后得到的nmp物料进行二次气液分离;

35、(6)换热冷凝、液相进料:所述第一换热器对所述二次气液分离后得到的气相物料进行换热,全部冷凝成液体后,经所述液相进料口进入所述第一精馏塔;

36、其中,所述一次汽化处理步骤中的热量来源于所述缓存罐二次气液分离后得到的气相物料被冷凝成液体时释放出的热量;所述二次汽化处理步骤的热量来源于对所述第二精馏塔塔顶馏出物的余热回收。

37、在一些实施方案中,所述预处理还包括:在所述一次汽化处理步骤之前,还包括过滤步骤,所述过滤器对所述nmp回收废液进行过滤处理,去除固体颗粒杂质;所述过滤器的过滤精度为100-300目。

38、在一些实施方案中,所述预处理还包括:在所述二次气液分离步骤之后,还包括重组分处理步骤,将所述缓存罐二次气液分离后得到的液相杂质进行危废处理。

39、在一些实施方案中,所述两级精馏提纯工艺包括如下步骤:

40、一级精馏提纯:所述第一精馏塔对经所述气相进料口进入到所述第一精馏塔内的气相物料、以及经所述液相进料口进入到所述第一精馏塔内的液相物料进行轻组分和水分的脱除处理;

41、二级精馏提纯:将所述一级精馏提纯处理后得到的塔釜物料经所述第一精馏塔的塔釜出料口,一部分经所述第二精馏塔的进料口进入所述第二精馏塔内,进行重组分的脱除。

42、在一些实施方案中,所述二级精馏提纯步骤还包括:所述第二冷凝器对所述第二精馏塔的塔顶分离得到的nmp进行冷凝处理;所述经冷凝处理后的nmp进入所述第二凝液罐,所述第二凝液罐中的nmp一部分回流至所述第二精馏塔,另一部分进入成品罐,即得到nmp产品。

43、在一些实施方案中,所述回流比为0.5-2。

44、在一些实施方案中,所述一级精馏提纯步骤还包括:将所述一级精馏提纯处理后得到的塔釜物料经所述第一精馏塔的塔釜出料口,一部分经所述第一再沸器加热后返回至所述第一精馏塔内。

45、在一些实施方案中,所述一级精馏提纯步骤还包括:所述第一冷凝器对所述一级精馏提纯处理后得到的塔顶馏出物进行冷凝处理,所述冷凝处理后的塔顶馏出物进入所述第一凝液罐,所述第一凝液罐中的塔顶馏出物通过第一回流泵,一部分回流进入所述第一精馏塔,另一部分则采出至废水处理系统。

46、在一些实施方案中,所述回流比为0.5-2。

47、在一些实施方案中,所述二级精馏提纯还包括:将所述二级精馏提纯处理后得到的塔釜物料经所述第二精馏塔的塔釜出料口,一部分通过所述第二再沸器的加热后返回至所述第二精馏塔内,另一部分则进入重组分罐进行危废处理。

48、在一些实施方案中,所述一级精馏提纯步骤中,所述第一精馏塔为负压操作,压力为5-20kpa。

49、在一些实施方案中,所述第一精馏塔的塔底温度为130-150℃,所述第一精馏塔的塔顶温度为40-60℃。

50、在一些实施方案中,所述二级精馏提纯步骤中,所述第二精馏塔为负压操作,压力为5-20kpa。

51、在一些实施方案中,所述第二精馏塔的塔底温度为140-160℃,所述第二精馏塔的塔顶温度为140-160℃。

52、综上所述,本技术包括以下至少一种有益技术效果:

53、(1)本发明提供的nmp回收废液的精馏提纯系统,实现精馏提纯单元余热回收的回收利用的同时,也进一步实现了nmp回收废液的高效精馏提纯,使得得到的电子级nmp产品的纯度达到99.95%以上,金属离子在3ppb以下的电子级。

54、(2)本发明对精馏前的nmp回收废液采用过滤、以及二次汽化等前处理后,结合气、液两相进料的方式,除了余热回收,节约能耗,解决了堵塔以及nmp回收废液中的部分金属离子由于被夹带到精馏塔,从塔顶馏出,造成成品nmp中金属离子超标的问题以外,也提升了精馏塔对nmp回收废液的分离效率以及提纯效果,使得精馏部分的三塔变双塔成为可能,实现了两塔精馏提纯。且使得通过双塔精馏提纯得到的nmp产品的纯度同样很高。

- 还没有人留言评论。精彩留言会获得点赞!